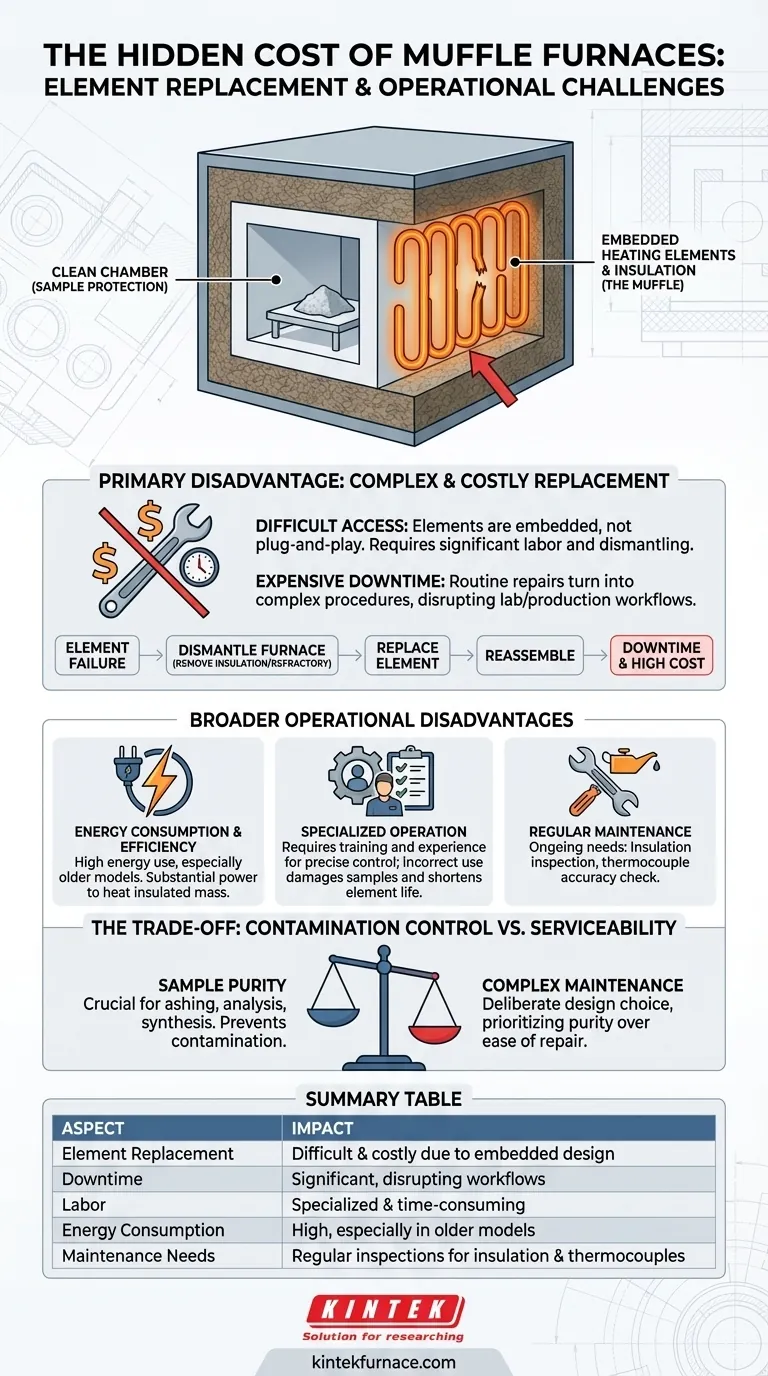

Ein wesentlicher Nachteil von Muffelöfen ist die Schwierigkeit und die Kosten, die mit dem Austausch der Heizelemente verbunden sind. Da die Elemente in den isolierten feuerfesten Wänden des Ofens eingebettet sind, um die Probe zu schützen, erfordert der Zugang zu ihnen für Wartungsarbeiten erheblichen Arbeitsaufwand und Ausfallzeiten, was eine routinemäßige Reparatur zu einem komplexen und kostspieligen Verfahren macht.

Die größte Herausforderung eines Muffelofens liegt in seinem Design: Das Merkmal, das eine saubere, schadstofffreie Heizumgebung gewährleistet – die "Muffel", die die Probe von den Heizelementen trennt – macht auch die Wartung dieser Elemente von Natur aus schwierig und kostspielig.

Die versteckten Kosten integrierter Heizelemente

Das prägende Merkmal eines Muffelofens ist, dass die Heizelemente nicht dem Heizraum ausgesetzt sind. Dies bietet zwar eine hervorragende Temperaturgleichmäßigkeit und verhindert eine Probenkontamination, schafft aber eine erhebliche Wartungsbarriere.

Warum der Austausch schwierig ist

Die Heizelemente sind typischerweise um die Keramik- oder Faserisolierung, die die Ofenkammer bildet, gewickelt oder direkt darin eingebettet. Dies ist keine einfache "Plug-and-Play"-Komponente.

Um ein ausgefallenes Element zu ersetzen, muss ein Techniker oft einen erheblichen Teil der Kernstruktur des Ofens demontieren. Dies kann das sorgfältige Entfernen von Isolierschichten und feuerfesten Ziegeln ohne Beschädigung umfassen.

Die Auswirkungen auf Kosten und Ausfallzeiten

Diese Komplexität führt direkt zu höheren Betriebskosten. Der für einen Elementaustausch erforderliche Arbeitsaufwand ist spezialisiert und zeitaufwändig, was zu teuren Servicerechnungen führt.

Darüber hinaus wird der Ofen für die Dauer der Reparatur außer Betrieb sein. Diese ungeplanten Ausfallzeiten können kritische Labor- oder Produktionsabläufe stören, was zusätzliche indirekte Kosten verursacht, die die Reparatur selbst übersteigen können.

Breitere betriebliche Nachteile

Die Herausforderung des Elementaustauschs ist Teil einer größeren Reihe von Betriebsüberlegungen, die potenzielle Benutzer abwägen müssen.

Energieverbrauch und Effizienz

Muffelöfen, insbesondere ältere oder weniger fortschrittliche Modelle, können eine geringere Heizeffizienz aufweisen und einen erheblichen Energieverbrauch haben. Die isolierte Masse muss auf Temperatur gebracht werden, was einen erheblichen Leistungsbedarf erfordert, insbesondere für Hochtemperaturanwendungen.

Die Notwendigkeit eines spezialisierten Betriebs

Der ordnungsgemäße Betrieb eines Muffelofens zur Erzielung präziser Temperaturen und Aufheizraten erfordert Schulung und Erfahrung. Unsachgemäßer Gebrauch kann nicht nur die Proben beschädigen, sondern auch die Lebensdauer der Heizelemente verkürzen, was zu häufigeren und kostspieligeren Austauschen führt.

Regelmäßige Wartungsanforderungen

Über den Elementaustausch hinaus erfordern diese Öfen eine regelmäßige Wartung, um optimale Leistung und Langlebigkeit zu gewährleisten. Dies umfasst die Überprüfung der Isolierung auf Risse und die Sicherstellung der Thermoelementgenauigkeit.

Die Kompromisse verstehen

Die Nachteile eines Muffelofens existieren nicht im luftleeren Raum; sie sind die direkte Folge seines Hauptvorteils.

Der Zweck der Muffel: Kontaminationskontrolle

Der gesamte Grund für dieses Design ist der Schutz des zu erhitzenden Materials. Durch die Isolation der Kammer von den Heizelementen verhindert der Ofen, dass Abplatzungen von einem sich zersetzenden Element auf die Probe fallen und diese kontaminieren.

Dies ist unerlässlich für Anwendungen wie die Veraschung, Materialanalyse oder spezifische chemische Synthesen, bei denen die Probenreinheit von größter Bedeutung ist.

Wartung als Designkonsequenz

Die schwierige Wartung ist daher kein Designfehler, sondern ein bewusster Kompromiss. Der Ofen priorisiert eine saubere Heizumgebung gegenüber der einfachen Wartbarkeit.

Dieses Gleichgewicht zu verstehen, ist entscheidend bei der Beurteilung, ob ein Muffelofen das richtige Werkzeug für Ihren spezifischen Prozess ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl eines Ofens erfordert ein Abwägen Ihrer technischen Anforderungen mit den langfristigen Betriebsrealitäten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Wartung und Kosten liegt: Untersuchen Sie sorgfältig das Verfahren zum Elementaustausch für jedes Modell, das Sie in Betracht ziehen, oder erkunden Sie alternative Ofentypen, bei denen die Elemente leichter zugänglich sind.

- Wenn Ihr Hauptaugenmerk auf absoluter Probenreinheit und Prozessintegrität liegt: Akzeptieren Sie, dass die komplexe Wartung eines Muffelofens der notwendige Kompromiss für seine überlegene Kontaminationskontrolle ist.

Letztendlich ist das Verständnis dieses zentralen Kompromisses zwischen Probenschutz und Wartungsfreundlichkeit entscheidend für die Auswahl des richtigen Ofens für Ihre betrieblichen Anforderungen.

Zusammenfassungstabelle:

| Aspekt | Auswirkung |

|---|---|

| Elementaustausch | Schwierig und kostspielig aufgrund des eingebetteten Designs |

| Ausfallzeiten | Erheblich, stört Arbeitsabläufe |

| Arbeitsaufwand | Spezialisiert und zeitaufwändig |

| Energieverbrauch | Hoch, besonders bei älteren Modellen |

| Wartungsbedarf | Regelmäßige Inspektionen für Isolierung und Thermoelemente erforderlich |

Haben Sie Schwierigkeiten mit der Wartung von Muffelöfen? KINTEK bietet fortschrittliche Hochtemperaturofenlösungen mit umfassender Anpassung, um Ausfallzeiten und Kosten zu minimieren. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systemen, wird durch außergewöhnliche F&E und Eigenfertigung unterstützt. Lassen Sie uns einen Ofen auf Ihre einzigartigen Bedürfnisse zuschneiden – kontaktieren Sie uns noch heute für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung