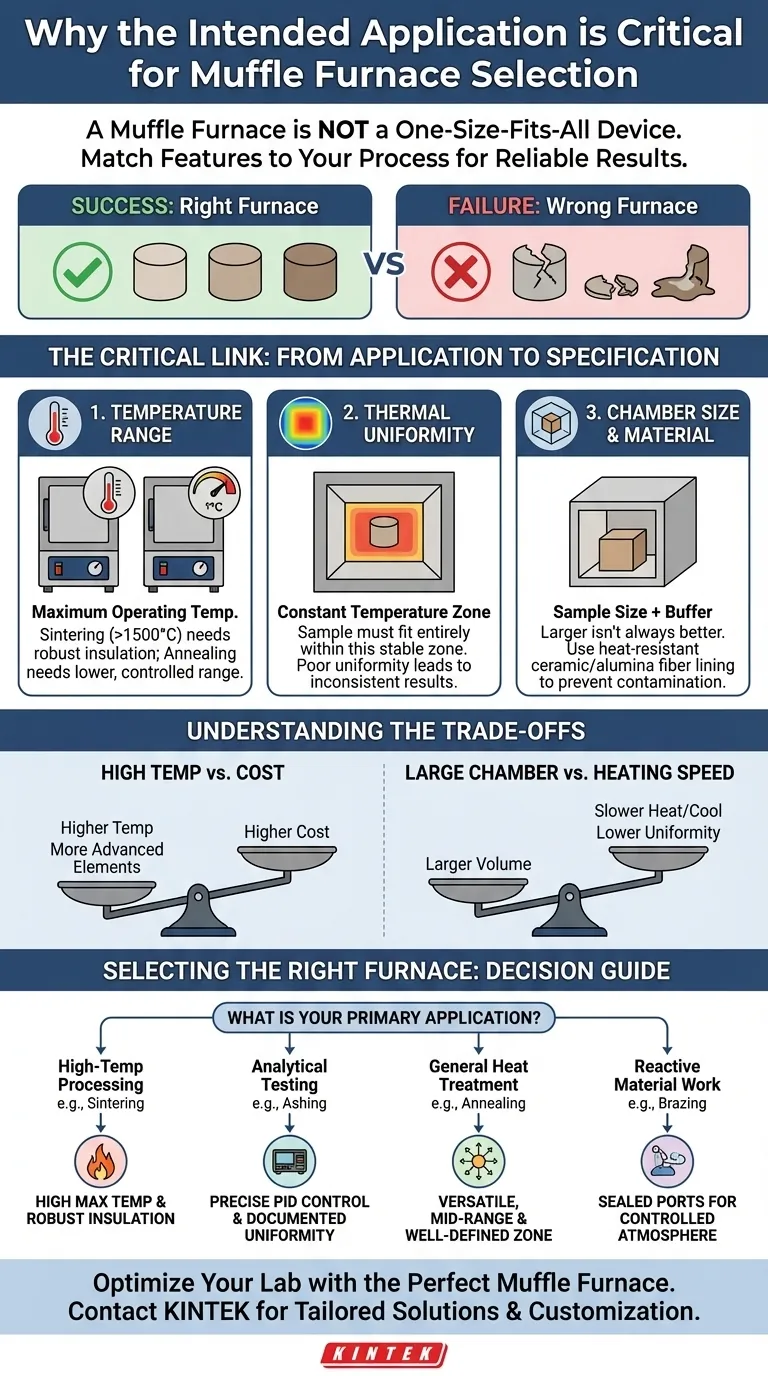

Die Auswahl eines Muffelofens auf der Grundlage seines Verwendungszwecks ist von entscheidender Bedeutung, da die Anwendung den erforderlichen Temperaturbereich, die thermische Gleichmäßigkeit und die Kammerkonstruktion bestimmt. Ein für einen Niedertemperatur-Glühprozess optimierter Ofen wird beim Sintern von Hochtemperaturkeramiken versagen, und ein für die Verarbeitung von Massenmaterialien gebauter Ofen verfügt möglicherweise nicht über die für sensible analytische Arbeiten erforderliche Präzision. Die Wahl des richtigen Ofens verhindert fehlgeschlagene Experimente, beschädigte Proben und unnötige Kosten.

Ein Muffelofen ist kein Einheitsgerät. Ihn als Präzisionsinstrument zu betrachten, bei dem spezifische Merkmale an einen bestimmten wissenschaftlichen oder industriellen Prozess angepasst werden, ist der einzige Weg, um zuverlässige und reproduzierbare Ergebnisse zu gewährleisten.

Die entscheidende Verbindung: Von der Anwendung zur Spezifikation

Das Verständnis Ihrer Anwendung ist der erste Schritt zur Übertragung Ihrer verfahrenstechnischen Anforderungen in technische Spezifikationen. Die wichtigsten Faktoren sind der Temperaturbereich, die thermische Gleichmäßigkeit und die Kammerkonstruktion.

Temperaturbereich: Der primäre Unterscheidungsfaktor

Die maximale Betriebstemperatur ist die grundlegendste Spezifikation eines Muffelofens. Verschiedene Prozesse arbeiten bei stark unterschiedlichen thermischen Niveaus.

Zum Beispiel erfordert das Sintern von Keramiken oder die Herstellung von Metalllegierungen oft extrem hohe Temperaturen, die manchmal 1500 °C überschreiten. Diese Öfen müssen mit robuster, hochreiner Aluminiumoxidfaserisolierung gebaut sein, um der thermischen Belastung standzuhalten.

Im Gegensatz dazu erfordern Prozesse wie Glühen oder andere Wärmebehandlungen möglicherweise nur einen niedrigeren, besser kontrollierten Temperaturbereich. Die Verwendung eines Hochtemperaturofens für diese Aufgaben ist oft eine ineffiziente und unnötig teure Wahl.

Thermische Gleichmäßigkeit: Der Schlüssel zu reproduzierbaren Ergebnissen

Eine Ofenkammer wird nicht gleichmäßig beheizt. Innerhalb der Kammer gibt es ein bestimmtes Volumen, die sogenannte Konstanttemperaturzone, in der die Temperatur stabil und konsistent mit dem Sollwert ist.

Diese Zone ist immer kleiner als die Gesamtabmessungen der Kammer. Bei jedem Prozess, der Präzision erfordert, von der pharmazeutischen Entwicklung bis zur Materialforschung, muss die Probe vollständig in dieser Konstanttemperaturzone liegen.

Die Platzierung einer Probe in einem Teil der Kammer mit schlechter Temperaturhomogenität führt zu inkonsistenten Ergebnissen, fehlgeschlagenen Wärmebehandlungen und unzuverlässigen Daten.

Kammergröße und Material

Die erforderliche Kammergröße muss auf der Größe Ihrer Probe plus einem Puffer basieren, um sicherzustellen, dass sie in die Konstanttemperaturzone passt. Eine größere Kammer ist nicht immer besser.

Auch die Materialien, mit denen die Kammer ausgekleidet ist, sind entscheidend. Für die meisten Hochtemperaturanwendungen werden hitzebeständige Keramik- oder Aluminiumoxidfasern verwendet, um die Haltbarkeit zu gewährleisten und eine Probenkontamination zu verhindern.

Die Kompromisse verstehen

Kein einzelner Ofen eignet sich hervorragend für jede Aufgabe. Der Auswahlprozess beinhaltet immer das Abwägen konkurrierender Faktoren und das Eingehen eines fundierten Kompromisses.

Hohe Temperatur vs. Kosten

Öfen, die höhere Temperaturen erreichen können, sind exponentiell teurer. Sie erfordern fortschrittlichere Heizelemente, eine bessere Isolierung und ausgefeiltere Steuerungen, was alles Kosten und Energieverbrauch erhöht.

Große Kammer vs. Aufheizgeschwindigkeit

Ein größeres Kammervolumen benötigt von Natur aus länger zum Aufheizen und Abkühlen. Es ist auch schwieriger und energieaufwändiger, eine enge Temperaturhomogenität über einen größeren Raum aufrechtzuerhalten.

Allzweck- vs. Spezialprozesse

Einfache Wärmebehandlungen können in einem einfachen Ofen durchgeführt werden. Anwendungen wie das Aschen erfordern jedoch möglicherweise eine spezielle Belüftung zur Abfuhr von Dämpfen, während das Hartlöten oder Reduzieren Öffnungen zum Einleiten einer inerten oder kontrollierten Atmosphäre erfordert. Diese Funktionen erhöhen die Kosten und sind für andere Aufgaben unnötig.

So wählen Sie den richtigen Ofen für Ihre Anwendung aus

Nutzen Sie Ihre primäre Anwendung, um Ihren Entscheidungsprozess zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperatur-Materialverarbeitung (Sintern, Legieren) liegt: Priorisieren Sie einen Ofen mit einer sehr hohen Maximaltemperatur und robuster, hochreiner Isolierung.

- Wenn Ihr Hauptaugenmerk auf der analytischen Prüfung (Aschen, gravimetrische Analyse) liegt: Konzentrieren Sie sich auf die dokumentierte Temperaturhomogenität und präzise PID-Regelung, auch wenn die maximale Temperatur moderat ist.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung (Glühen, Vergüten) liegt: Ein vielseitiger Ofen der mittleren Klasse mit einer klar definierten Konstanttemperaturzone bietet die beste Balance zwischen Leistung und Kosten.

- Wenn Sie mit reaktiven Materialien arbeiten (Hartlöten, Reduzieren): Stellen Sie sicher, dass der Ofen über abgedichtete Öffnungen zum Einleiten einer kontrollierten Atmosphäre verfügt, da ein Standard-Luftofen nicht funktioniert.

Indem Sie zuerst Ihren Prozess definieren, wandeln Sie die Ofenauswahl von einem Ratespiel in eine kalkulierte, strategische Entscheidung um.

Zusammenfassungstabelle:

| Anwendungstyp | Wichtige Überlegungen | Empfohlene Ofenmerkmale |

|---|---|---|

| Hochtemperatur-Materialverarbeitung (z. B. Sintern, Legieren) | Erfordert hohe Maximaltemperatur (>1500°C) und robuste Isolierung | Hochreine Aluminiumoxidfaserisolierung, fortschrittliche Heizelemente |

| Analytische Prüfung (z. B. Aschen, gravimetrische Analyse) | Benötigt präzise Temperaturregelung und Gleichmäßigkeit | Dokumentierte Konstanttemperaturzone, PID-Regelung |

| Allgemeine Wärmebehandlung (z. B. Glühen, Vergüten) | Wägt Leistung und Kosten ab | Mittlerer Temperaturbereich, gut definierte Konstanttemperaturzone |

| Arbeiten mit reaktiven Materialien (z. B. Hartlöten, Reduzieren) | Erfordert kontrollierte Atmosphäre | Abgedichtete Öffnungen für Inertgase, Atmosphärenkontrollsysteme |

Sind Sie bereit, Ihr Labor mit dem perfekten Muffelofen zu optimieren? Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung unserer außergewöhnlichen F&E und Fertigung im eigenen Haus bieten wir eine vielfältige Produktlinie an, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle mit starken Tiefenanpassungsfähigkeiten. Ob Sie in der Materialforschung, Pharmazie oder industriellen Verarbeitung tätig sind, wir gewährleisten präzise Temperaturregelung, gleichmäßige Erwärmung und zuverlässige Leistung, um fehlgeschlagene Experimente zu verhindern und Kosten zu senken. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors steigern und reproduzierbare Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen