In der pharmazeutischen Industrie werden Muffelöfen hauptsächlich für das Sintern bei hohen Temperaturen eingesetzt, um feste, poröse Strukturen aus pulverförmigen Materialien zu erzeugen, ohne diese zu schmelzen. Dieser Prozess ist unerlässlich für die Herstellung fortschrittlicher Arzneimittelabgabesysteme und medizinischer Implantate, wobei die Fähigkeit des Ofens, eine präzise gesteuerte und gleichmäßige Heizumgebung zu bieten, die konsistente Produktqualität und -leistung sicherstellt.

Der wahre Wert eines Muffelofens in der Pharmazie geht über eine einzelne Aufgabe hinaus. Er ist ein grundlegendes Werkzeug für jeden Prozess, der eine außergewöhnlich reine, präzise gesteuerte Hochtemperaturbedingung erfordert, von der Herstellung neuer Materialien durch Sintern bis zur Überprüfung der Produktqualität durch Veraschung.

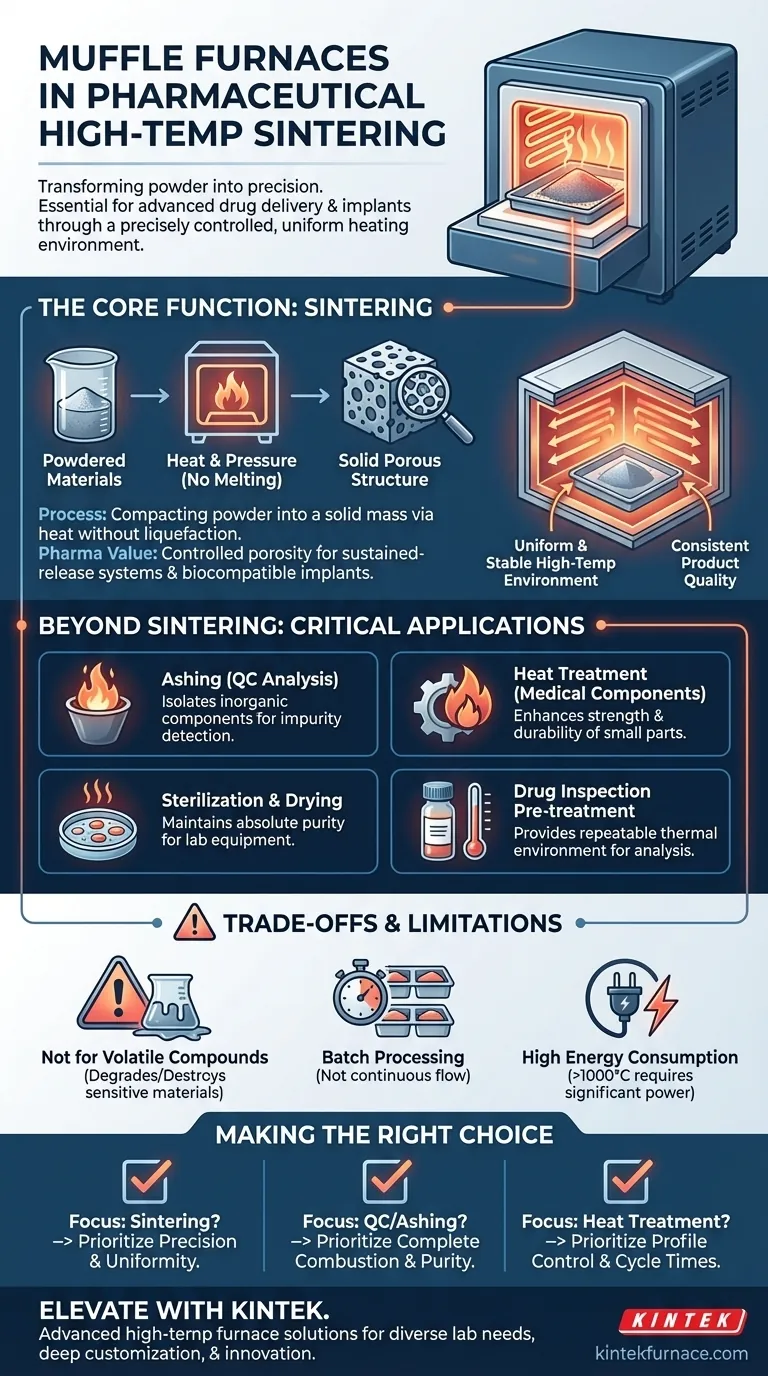

Die Kernfunktion: Herstellung fortschrittlicher Materialien durch Sintern

Das Sintern ist ein hochentwickelter thermischer Prozess, der im Zentrum der modernen Materialwissenschaft, einschließlich der fortschrittlichen pharmazeutischen Entwicklung, steht. Ein Muffelofen bietet die ideale Umgebung, um diesen Prozess mit der erforderlichen Präzision durchzuführen.

Was ist Sintern?

Sintern ist der Prozess des Verdichtens und Formens einer festen Masse von Material durch Hitze und Druck, ohne es bis zum Schmelzpunkt zu erhitzen. Pulverförmige Materialien werden auf eine hohe Temperatur erhitzt, wodurch die Partikel miteinander verbunden und verschmolzen werden.

Warum Sintern in der Pharmazie wichtig ist

Diese Technik wird zur Herstellung von Komponenten mit kontrollierter Porosität verwendet, was für Anwendungen wie Arzneimittelabgabesysteme mit verzögerter Wirkstofffreisetzung oder biokompatible Implantate von entscheidender Bedeutung ist. Die physikalischen Eigenschaften der resultierenden Struktur sind direkt mit der Konsistenz des Sinterprozesses verbunden.

Die Rolle des Muffelofens

Ein Muffelofen bietet die gleichmäßige und stabile Hochtemperaturbedingung, die für konsistentes Sintern erforderlich ist. Seine Konstruktion stellt sicher, dass das Material gleichmäßig erhitzt wird, wodurch Strukturfehler vermieden werden und jede Charge die gleichen physikalischen Eigenschaften aufweist – eine nicht verhandelbare Anforderung in der pharmazeutischen Fertigung.

Über das Sintern hinaus: Weitere kritische Anwendungen in der Pharmazie

Obwohl das Sintern eine Schlüsselanwendung ist, ist der Nutzen des Muffelofens in der pharmazeutischen Industrie breit gefächert. Seine Kernfunktion besteht darin, saubere, kontrollierte Wärme für verschiedene analytische und vorbereitende Prozesse bereitzustellen.

Analytische Probenvorbereitung (Veraschung)

Muffelöfen werden häufig zur Veraschung eingesetzt, einem Prozess, bei dem alle organischen Substanzen in einer Probe verbrannt werden, um die anorganischen Bestandteile zu isolieren. Dies ist ein entscheidender Schritt bei der Qualitätskontrolle, um den Mineralgehalt zu bestimmen oder anorganische Verunreinigungen in Rohstoffen oder Endprodukten nachzuweisen.

Inspektion und Qualitätskontrolle von Arzneimitteln

Für viele analytische Tests müssen medizinische oder Arzneimittelproben bei einer bestimmten hohen Temperatur vorbehandelt werden. Ein Muffelofen bietet diese wiederholbare thermische Umgebung und stellt sicher, dass die Probenvorbereitung keine Variablen einführt, die analytische Ergebnisse verfälschen könnten.

Wärmebehandlung medizinischer Komponenten

Der Ofen wird auch zur Wärmebehandlung kleiner Metallteile verwendet, die in medizinischen Geräten eingesetzt werden. Prozesse wie Glühen oder Normalisieren verändern die physikalischen Eigenschaften des Metalls und verbessern dessen Festigkeit, Haltbarkeit und Leistung, um strenge medizinische Standards zu erfüllen.

Sterilisation und Trocknung

Auf einer grundlegenderen Ebene kann die hohe, trockene Hitze eines Muffelofens zur Sterilisation bestimmter Laborgeräte oder zum Trocknen chemischer Verbindungen verwendet werden, bei denen absolute Reinheit gewahrt werden muss.

Abwägungen und Einschränkungen verstehen

Obwohl Muffelöfen unglaublich nützlich sind, handelt es sich um spezialisierte Werkzeuge mit spezifischen Betriebsgrenzen, die man kennen sollte.

Nicht geeignet für flüchtige oder empfindliche Verbindungen

Die intensive Hitze zersetzt oder zerstört viele organische und biologisch aktive Verbindungen. Muffelöfen sind nur für Materialien geeignet, die bei der Zieltemperatur thermisch stabil sind.

Hauptsächlich für die Chargenverarbeitung

Muffelöfen sind für die Verarbeitung diskreter, oft kleiner Materialchargen konzipiert. Sie eignen sich nicht für kontinuierliche Herstellungsprozesse, bei denen Materialien ständig durch eine Prozesslinie fließen.

Hoher Energieverbrauch

Das Erreichen und Halten von Temperaturen, die 1000 °C überschreiten können, erfordert eine erhebliche Menge an elektrischer Energie. Diese Betriebskosten sind eine praktische Überlegung für jedes Labor oder jede Fertigungsanlage.

Die richtige Wahl für Ihr Ziel treffen

Die effektive Auswahl und Nutzung eines Muffelofens hängt vollständig von der beabsichtigten Anwendung ab. Ihre Prozessanforderungen sollten Ihren operationellen Schwerpunkt bestimmen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuartiger Arzneimittelabgabesysteme oder Implantate liegt: Priorisieren Sie einen Ofen mit außergewöhnlich präzisem Temperaturrampen- und Regelungsverhalten, um ein konsistentes und gleichmäßiges Sintern zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Qualitätskontrolle und Analyse liegt: Legen Sie Wert auf einen Ofen, der eine vollständige Verbrennung für die Veraschung garantiert und eine kontaminationsfreie Kammer für eine genaue Probenvorbehandlung aufrechterhält.

- Wenn Ihr Hauptaugenmerk auf der Modifikation von Materialien für medizinische Geräte liegt: Wählen Sie einen Ofen, der in der Lage ist, spezifische Temperaturprofile und Zykluszeiten zu erreichen, die für eine effektive metallurgische Wärmebehandlung erforderlich sind.

Letztendlich dient der Muffelofen als unverzichtbares Werkzeug zur Gewährleistung von Qualität, Sicherheit und Innovation bei Hochtemperaturprozessen in der Pharmazie.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile |

|---|---|

| Sintern | Erzeugt poröse Strukturen für Arzneimittelabgabe und Implantate durch gleichmäßige Erwärmung |

| Veraschung | Isoliert anorganische Bestandteile zur Qualitätskontrolle und Verunreinigungserkennung |

| Wärmebehandlung | Verbessert die Festigkeit und Haltbarkeit von Komponenten medizinischer Geräte |

| Sterilisation/Trocknung | Erhält die Reinheit von Laborgeräten und Verbindungen |

Verbessern Sie Ihre pharmazeutischen Prozesse mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und unserer Eigenfertigung stellen wir verschiedenen Laboren zuverlässige Werkzeuge wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme zur Verfügung. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt die präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen sicher, sei es für das Sintern von Arzneimittelabgabesystemen, die Qualitätskontrolle oder die Wärmebehandlung medizinischer Geräte. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Innovationskraft steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten