Im Grunde genommen geht es bei der Atmosphärenkontrolle in einem Muffelofen um die Steuerung chemischer Reaktionen bei hohen Temperaturen. Sie ist unerlässlich, da das Gas um Ihre Probe herum nicht inert ist; es nimmt aktiv an dem Prozess teil, und dessen Kontrolle ist entscheidend, um unerwünschte Ergebnisse wie Oxidation zu verhindern und spezifische, wünschenswerte Materialeigenschaften zu erzielen. Die primär verwendeten Atmosphären sind oxidierend (Luft), inert (Stickstoff, Argon) und reduzierend (Wasserstoff, Kohlenmonoxid).

Die Atmosphäre in einem Ofen sollte nicht als leerer Raum betrachtet werden, sondern als ein entscheidendes chemisches Reagenz. Sie nicht zu kontrollieren, ist so, als würde man eine unbekannte Zutat in sein Experiment geben – es macht das Endergebnis unvorhersehbar und nicht wiederholbar.

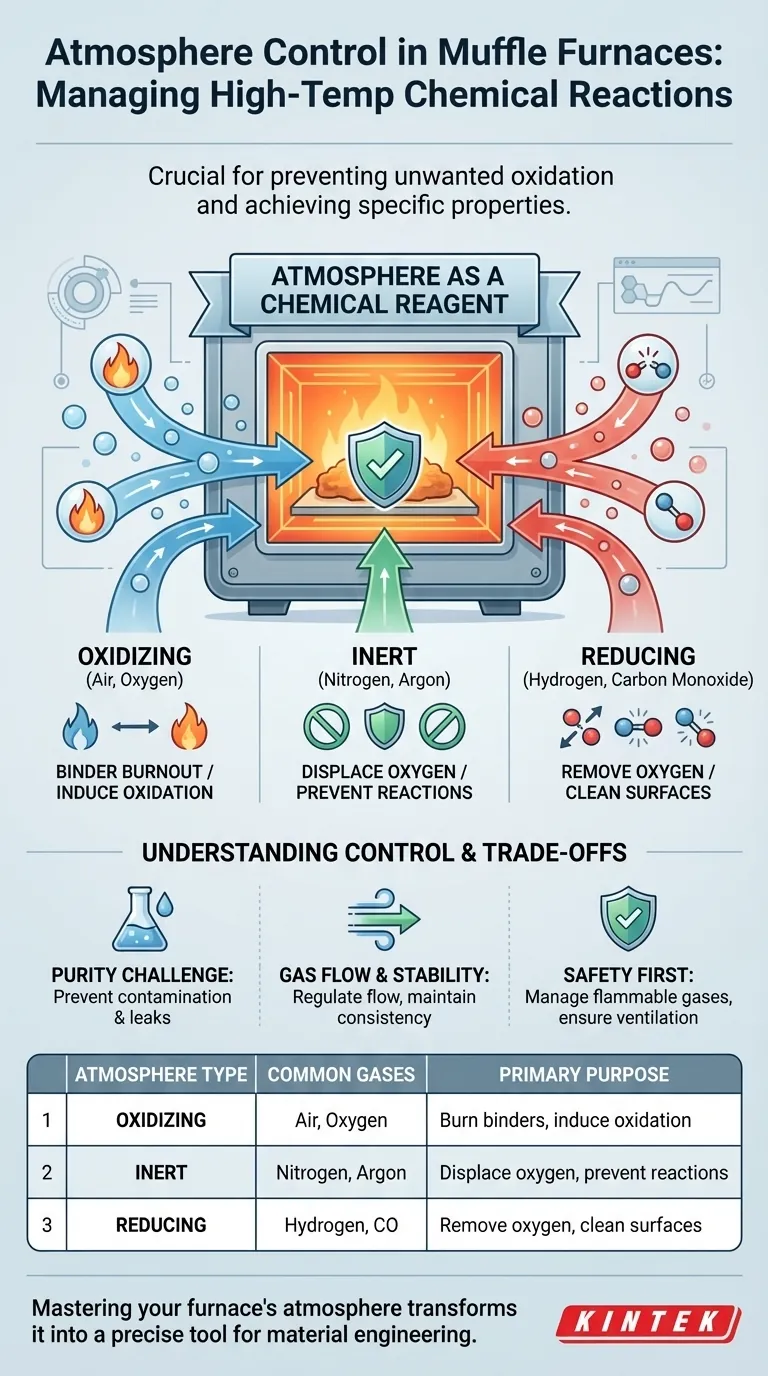

Die Rolle der Atmosphäre als chemisches Reagenz

Viele Benutzer konzentrieren sich ausschließlich auf Temperatur und Zeit und übersehen den starken chemischen Einfluss der Ofenumgebung. Bei erhöhten Temperaturen wird die Gasatmosphäre hochreaktiv und beeinflusst direkt die Oberfläche und die innere Struktur Ihres Materials.

Mehr als nur Wärme: Warum das Gas wichtig ist

Das Erhitzen eines Materials energetisiert seine Atome und macht sie anfälliger für chemische Veränderungen. Die im Ofen vorhandenen Gase – ob absichtlich eingebracht oder einfach die Umgebungsluft – reagieren mit dem erhitzten Material. Diese Kontrolle über chemische Reaktionen ist der grundlegende Grund, warum die Atmosphärenkontrolle für Qualität und Konsistenz so wichtig ist.

Verhinderung unerwünschter Oxidation

Für die meisten Metalle und viele fortschrittliche Materialien ist das Erhitzen in Anwesenheit von Sauerstoff (Luft) zerstörerisch. Dieser Prozess, genannt Oxidation, erzeugt einen spröden, verfärbten Belag auf der Oberfläche, der die Abmessungen, die Oberfläche und die mechanischen Eigenschaften des Materials verändert. Eine kontrollierte Atmosphäre wird verwendet, um diesen Sauerstoff zu verdrängen und das Werkstück zu schützen.

Herbeiführung gewünschter chemischer Veränderungen

Umgekehrt ist manchmal eine spezifische chemische Reaktion das Ziel. Eine reduzierende Atmosphäre wird beispielsweise verwendet, um Sauerstoffatome von der Oberfläche eines Materials zu entfernen. Dies kann vorhandene Oxide reinigen oder die chemische Zusammensetzung einer Verbindung in einem als chemische Reduktion bekannten Prozess verändern.

Eine Aufschlüsselung der gängigen Ofenatmosphären

Die Wahl der Atmosphäre hängt vollständig von Ihrem Prozessziel ab. Jeder Typ erfüllt einen bestimmten chemischen Zweck.

Oxidierende Atmosphäre (Luft, Sauerstoff)

Dies ist die Standardumgebung in jedem Ofen, der nicht versiegelt und mit einem anderen Gas gespült wird. Eine oxidierende Atmosphäre ist reich an Sauerstoff.

Obwohl dies für Metalle oft unerwünscht ist, wird es absichtlich bei Prozessen wie dem Brennerbrand in der Keramik und der Pulvermetallurgie verwendet, bei denen ein organisches Bindemittel vor dem endgültigen Sintervorgang sauber abgebrannt werden muss.

Inerte Atmosphäre (Stickstoff, Argon)

Eine inerte Atmosphäre bietet eine neutrale Umgebung. Gase wie Stickstoff und Argon sind mit den meisten Materialien, selbst bei sehr hohen Temperaturen, nicht reaktiv.

Ihr einziger Zweck ist es, Sauerstoff zu verdrängen und jegliche chemische Reaktion zu verhindern, sei sie oxidierend oder reduzierend. Dies ist ideal für Prozesse wie das Glühen oder Sintern, bei denen Sie die Oberflächenchemie und -beschaffenheit des Materials erhalten möchten.

Reduzierende Atmosphäre (Wasserstoff, Kohlenmonoxid)

Eine reduzierende Atmosphäre arbeitet aktiv daran, Sauerstoff zu entfernen. Gase wie Wasserstoff sind starke Reduktionsmittel, die sich leicht mit Sauerstoffatomen verbinden und diese von der Oberfläche des Werkstücks ziehen.

Dies ist entscheidend für die Wärmebehandlung von sauerstoffempfindlichen Legierungen, das Löten ohne Flussmittel oder jeden Prozess, bei dem selbst Spuren von Oberflächenoxid die Qualität und Leistung des Endprodukts beeinträchtigen können.

Verständnis der Kompromisse und der Kontrolle

Die Implementierung der Atmosphärenkontrolle führt zu einer Komplexität, die für einen erfolgreichen und sicheren Betrieb sorgfältig gehandhabt werden muss.

Die Herausforderung der Reinheit

Eine wirklich reine inerte oder reduzierende Atmosphäre zu erreichen, ist eine erhebliche Herausforderung. Jede Undichtigkeit in den Ofendichtungen oder Gasleitungen kann dazu führen, dass Umgebungsluft die Atmosphäre kontaminiert und die Vorteile des kontrollierten Gases zunichtemacht. Deshalb sind Öfen mit Atmosphärenkontrolle mit überlegenen Dichtungen konstruiert.

Gasfluss und Stabilität

Kontrolle bedeutet nicht nur, den Ofen mit einem Gas zu füllen, sondern eine stabile und gleichbleibende Umgebung aufrechtzuerhalten. Ein Gasdurchflussmesser wird verwendet, um einen kontinuierlichen Niederdruckfluss von Gas durch den Ofen zu regulieren. Dieser stetige Fluss spült Verunreinigungen aus und stellt sicher, dass die Atmosphäre während des gesamten Heizzyklus konsistent bleibt.

Sicherheit bei brennbaren Gasen

Reduzierende Gase wie Wasserstoff und Kohlenmonoxid sind brennbar und stellen ein Sicherheitsrisiko dar. Systeme, die diese Gase verwenden, erfordern robuste Sicherheitsprotokolle, einschließlich angemessener Belüftung, Leckerkennung und sorgfältig gesteuerter Spülzyklen, um sicherzustellen, dass sich im Ofen keine explosiven Gemische mit Luft bilden.

Auswahl der richtigen Atmosphäre für Ihren Prozess

Ihr spezifisches Ziel bestimmt die geeignete atmosphärische Umgebung. Es gibt keine einzige „beste“ Atmosphäre; es gibt nur die richtige für die jeweilige Aufgabe.

- Wenn Ihr Hauptaugenmerk auf dem Brennen einfacher Keramiken oder dem Ausbrennen von Bindemitteln liegt: Eine oxidierende Atmosphäre (Luft) ist oft ausreichend und am einfachsten zu implementieren.

- Wenn Ihr Hauptaugenmerk auf dem Glühen oder Sintern von Metallen ohne Oberflächenskalierung liegt: Eine inerte Atmosphäre (Stickstoff oder Argon) ist erforderlich, um das Material vor Sauerstoff zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Reinigung von Oberflächenoxiden oder der Durchführung fortschrittlicher Wärmebehandlungen liegt: Eine reduzierende Atmosphäre (eine nicht brennbare Wasserstoff/Stickstoff-Mischung) ist erforderlich, um das Material aktiv zu desoxidieren.

Die Beherrschung der Ofenatmosphäre verwandelt ihn von einem einfachen Ofen in ein präzises Werkzeug für die Materialtechnik.

Zusammenfassungstabelle:

| Atmosphärenart | Gängige Gase | Hauptzweck |

|---|---|---|

| Oxidierend | Luft, Sauerstoff | Binder ausbrennen, Oxidation induzieren |

| Inert | Stickstoff, Argon | Sauerstoff verdrängen, Reaktionen verhindern |

| Reduzierend | Wasserstoff, Kohlenmonoxid | Sauerstoff entfernen, Oberflächen reinigen |

Entfesseln Sie das volle Potenzial Ihres Labors mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch die Nutzung außergewöhnlicher F&E- und Eigenfertigung bieten wir diversen Laboren zuverlässige Muffel-, Rohr-, Drehrohrofen, Vakuum-, Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse präzise erfüllen und so Effizienz und Ergebnisse steigern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren