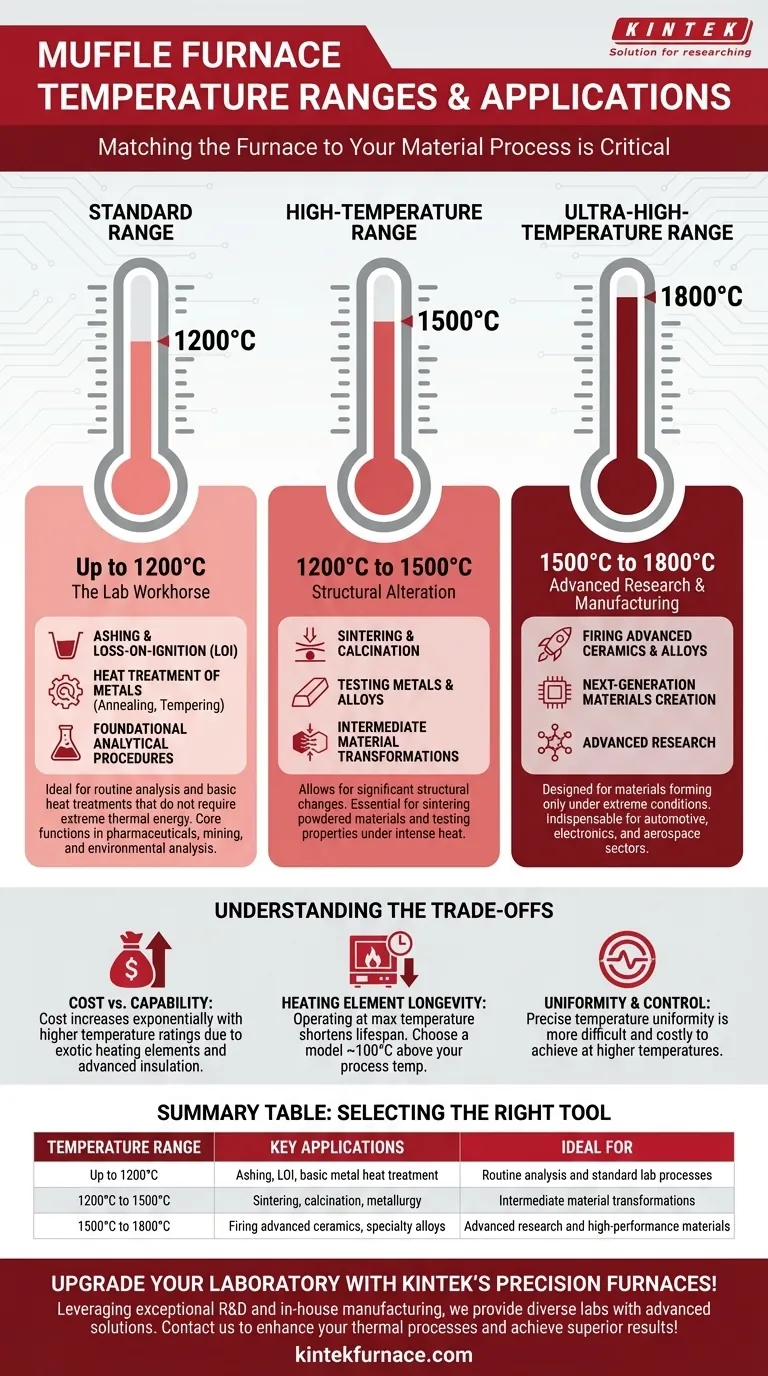

In der Materialwissenschaft und -analyse werden Muffelöfen nach ihrer maximalen Betriebstemperatur kategorisiert, was direkt ihre Anwendung bestimmt. Standardmodelle arbeiten typischerweise von 300°C bis 1200°C, Hochtemperaturofen erreichen 1500°C und Ultrahochtemperaturofen können 1800°C erreichen. Jede Stufe ist für spezifische thermische Prozesse konzipiert, von der grundlegenden Probenvorbereitung bis zur Entwicklung fortschrittlicher Materialien.

Die entscheidende Erkenntnis ist nicht die Höchsttemperatur des Ofens, sondern die Übereinstimmung des Betriebsbereichs des Ofens mit der spezifischen Materialumwandlung, die Sie erreichen möchten. Die Wahl des richtigen Ofens hängt davon ab, ob Ihr Ziel einfache Verbrennung, strukturelle Veränderung oder die Fusion von Hochleistungsmaterialien ist.

Die drei Stufen der Muffelöfen verstehen

Muffelöfen sind keine Einheitslösung. Es handelt sich um spezialisierte Werkzeuge, bei denen höhere Temperaturfähigkeiten mit fortgeschritteneren, energieintensiveren Anwendungen und erheblich höheren Kosten verbunden sind.

Standardbereich: Bis zu 1200°C

Dies ist die gängigste und vielseitigste Kategorie von Muffelöfen, die oft als Arbeitstier des allgemeinen Labors gilt.

Diese Öfen eignen sich ideal für grundlegende Analyseverfahren und einfache Wärmebehandlungen, die keine extreme thermische Energie erfordern.

Hochtemperaturbereich: 1200°C bis 1500°C

Der Übergang in den Hochtemperaturbereich ermöglicht signifikantere Veränderungen der Materialstruktur.

Diese Stufe ist unerlässlich für Prozesse wie das Sintern, bei dem Pulvermaterialien miteinander verschmolzen werden, und für die Prüfung der Eigenschaften vieler Metalle und Legierungen unter starker Hitze.

Ultra-Hochtemperaturbereich: 1500°C bis 1800°C

Dies ist das Gebiet der fortgeschrittenen Forschung und der spezialisierten Fertigung. Diese Öfen sind für Materialien konzipiert, die sich nur unter extremen thermischen Bedingungen bilden oder umwandeln.

Die Anwendungen konzentrieren sich typischerweise auf die Herstellung oder Prüfung von Materialien der nächsten Generation, wie Hochleistungskeramiken und Speziallegierungen für die Luft- und Raumfahrt oder Elektronik.

Wichtige Anwendungen und ihre erforderlichen Temperaturen

Der spezifische Prozess, den Sie durchführen müssen, ist der wichtigste Faktor bei der Bestimmung des richtigen Ofens. Jede Anwendung hat ein klar definiertes Temperaturfenster für den Erfolg.

Veraschen und Glühverlust (LOI)

Das Veraschen (Ashing) ist ein Prozess, bei dem alle organischen Substanzen in einer Probe verbrannt werden, um nur den anorganischen, nicht brennbaren Rückstand (Asche) zu hinterlassen.

Dies ist eine Kernfunktion in Branchen wie Pharmazie, Bergbau und Umweltanalytik. Es findet fast immer bei Temperaturen zwischen 500°C und 1000°C statt und fällt somit fest in den Bereich des Standardofens.

Wärmebehandlung von Metallen (Glühen, Anlassen)

Die Wärmebehandlung verändert die physikalischen und manchmal auch die chemischen Eigenschaften eines Materials. Prozesse wie das Glühen bauen innere Spannungen ab und erweichen Metalle, während das Anlassen die Zähigkeit erhöht.

Diese Behandlungen sind in der Metallurgie von entscheidender Bedeutung, finden aber typischerweise weit unter dem Schmelzpunkt der Metalle statt, meistens im Standardbereich von 1200°C.

Sintern und Kalzinieren

Sintern ist der Prozess des Verdichtens und Formens eines festen Materialkörpers durch Hitze und Druck, ohne ihn bis zur Verflüssigung zu schmelzen. Das Kalzinieren treibt flüchtige Stoffe aus oder bewirkt eine Phasenumwandlung.

Diese Prozesse erfordern oft Temperaturen, die die Grenze vom Standard- zum Hochtemperaturbereich überschreiten, weshalb ein Hochtemperaturofen (ab 1200°C) die geeignete Wahl ist.

Brennen von Hochleistungskeramiken und Legierungen

Die Herstellung robuster, hitzebeständiger Keramiken oder die Prüfung der Grenzen von Speziallegierungen erfordert extreme thermische Energie.

Dies ist der Hauptgrund für Ultra-Hochtemperaturofen (ab 1500°C). Diese Werkzeuge sind für die Forschung und Fertigung in den Bereichen Automobil, Elektronik und Luft- und Raumfahrt unverzichtbar.

Die Abwägungen verstehen

Die Auswahl eines Ofens beinhaltet das Abwägen von Leistungsfähigkeit gegen praktische Einschränkungen. Einfach das Modell mit der höchsten Temperatur zu wählen, ist oft ein ineffizienter und kostspieliger Fehler.

Kosten vs. Leistung

Die Kosten eines Muffelofens steigen exponentiell mit seiner Maximaltemperatur. Dies liegt an der Notwendigkeit exotischerer Heizelemente (z. B. Siliziumkarbid oder Molybdändisilizid), dickerer und fortschrittlicherer Isolierung sowie ausgefeilterer Temperaturregler.

Lebensdauer der Heizelemente

Der ständige Betrieb eines Ofens bei seiner maximal zulässigen Temperatur verkürzt die Lebensdauer seiner Heizelemente drastisch. Eine bewährte Methode ist die Wahl eines Modells mit einer Maximaltemperatur, die mindestens 100°C über Ihrer häufigsten Prozesstemperatur liegt, um Langlebigkeit und zuverlässige Leistung zu gewährleisten.

Gleichmäßigkeit und Kontrolle

Die Erzielung einer präzisen und gleichmäßigen Temperatur im gesamten Kammerraum wird bei höheren Temperaturen schwieriger und teurer. Wenn Ihr Prozess sehr empfindlich auf Temperaturschwankungen reagiert, ist dies ein entscheidender Faktor bei Ihrer Auswahl.

Die richtige Wahl für Ihr Ziel treffen

Um die korrekte Ausrüstung auszuwählen, gleichen Sie Ihre Hauptanwendung mit der entsprechenden Temperaturstufe ab.

- Wenn Ihr Schwerpunkt auf Routineanalysen wie Veraschen oder einfacher Metallwärmebehandlung liegt: Ein Standardofen (bis 1200°C) bietet die beste Balance zwischen Kosten und Leistung.

- Wenn Ihr Schwerpunkt auf Metallurgie, dem Sintern von Pulvern oder einfacher Keramik liegt: Ein Hochtemperaturofen (bis 1500°C) ist erforderlich, um die notwendigen Materialumwandlungen zu erreichen.

- Wenn Ihr Schwerpunkt auf der Forschung mit fortschrittlichen Materialien oder dem Brennen von Spezialkeramiken liegt: Ein Ultra-Hochtemperaturofen (ab 1500°C) ist eine nicht verhandelbare Investition in die Prozessfähigkeit.

Indem Sie den Temperaturbereich des Ofens auf Ihren spezifischen Materialprozess abstimmen, stellen Sie genaue Ergebnisse und eine kluge Investition in Ihre Ausrüstung sicher.

Zusammenfassungstabelle:

| Temperaturbereich | Schlüsselanwendungen | Ideal für |

|---|---|---|

| Bis zu 1200°C | Veraschen, LOI, einfache Metallwärmebehandlung | Routineanalysen und Standard-Laborprozesse |

| 1200°C bis 1500°C | Sintern, Kalzinieren, Metallurgie | Mittlere Materialumwandlungen |

| 1500°C bis 1800°C | Brennen von Hochleistungskeramiken, Speziallegierungen | Fortschrittliche Forschung und Hochleistungsmaterialien |

Rüsten Sie Ihr Labor mit den präzisen Hochtemperaturofen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung liefern wir vielfältigen Laboren fortschrittliche Lösungen wie Muffelöfen, Rohröfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden. Kontaktieren Sie uns noch heute, um Ihre thermischen Prozesse zu optimieren und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern