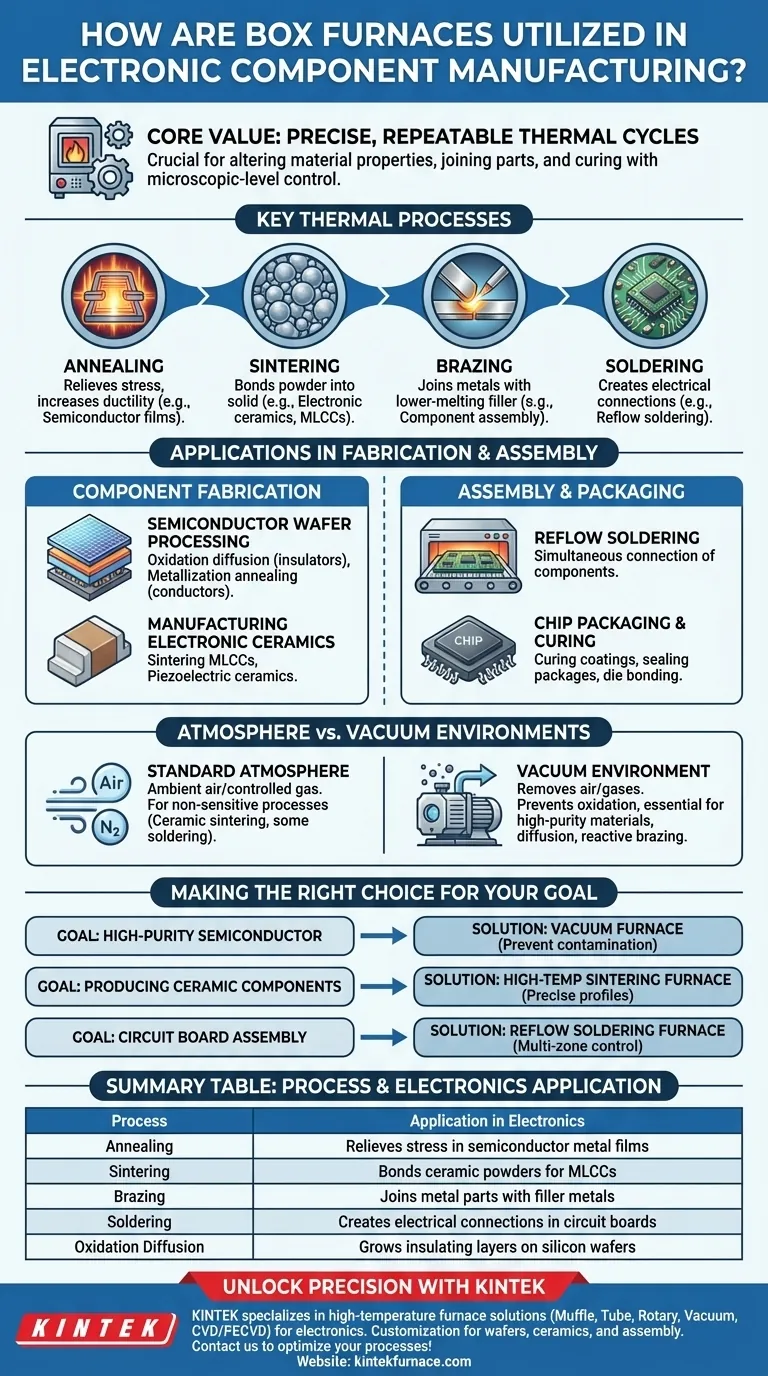

Kurz gesagt, Kammeröfen werden in der Elektronikfertigung für eine breite Palette thermischer Prozesse eingesetzt, einschließlich der Herstellung von Halbleiterwafern, der Produktion von Keramikkomponenten und der Montage von Leiterplatten. Ihre Hauptfunktion besteht darin, eine hochkontrollierte Heizumgebung bereitzustellen, die für die Veränderung der physikalischen und elektrischen Eigenschaften von Materialien, das Verbinden von Teilen und das Aushärten von Klebstoffen unerlässlich ist.

Der Kernwert eines Kammerofens in der Elektronik liegt in seiner Fähigkeit, präzise, wiederholbare thermische Zyklen zu liefern. Bei dieser Kontrolle geht es nicht nur um das Erhitzen und Abkühlen, sondern darum, Materialien auf mikroskopischer Ebene grundlegend zu verändern, um die spezifischen Leistungseigenschaften zu erzielen, die für moderne Komponenten erforderlich sind.

Die entscheidende Rolle der thermischen Verarbeitung

Hitze ist ein grundlegendes Werkzeug bei der Herstellung elektronischer Bauteile. Ihre präzise Anwendung ermöglicht es Herstellern, Strukturen aufzubauen, Materialeigenschaften zu verändern und unterschiedliche Materialien zuverlässig miteinander zu verbinden.

Ein Kammerofen bietet die umschlossene, gleichmäßige und streng regulierte Umgebung, die für diese empfindlichen Prozesse erforderlich ist, und gewährleistet Konsistenz von Charge zu Charge.

Definition der Schlüsselprozesse der thermischen Behandlung

- Glühen (Annealing): Bei diesem Prozess wird ein Material, wie z. B. ein Metallfilm, erhitzt und langsam abgekühlt, um innere Spannungen abzubauen, die Duktilität zu erhöhen und seine Kristallstruktur zu verfeinern.

- Sintern: Wird bei Keramiken und Pulvermetallen angewendet. Dabei wird das Material unterhalb seines Schmelzpunkts erhitzt, bis seine Partikel miteinander verbunden sind und ein fester, dichter Körper entsteht.

- Hartlöten (Brazing): Ein Fügeverfahren, bei dem ein Füllmetall mit einem niedrigeren Schmelzpunkt verwendet wird, um zwei oder mehr Metallteile im Ofen miteinander zu verbinden.

- Weichlöten (Soldering): Ähnlich wie beim Hartlöten, jedoch bei niedrigeren Temperaturen, wird dieser Prozess zum Schmelzen des Lötmittels und zur Herstellung elektrischer Verbindungen verwendet, insbesondere beim Reflow-Löten für oberflächenmontierte Bauteile.

Kernanwendungen in der Bauteilherstellung

Bevor eine Komponente jemals auf einer Leiterplatte landet, werden Kammeröfen zur Herstellung der grundlegenden Materialien und Strukturen verwendet, aus denen sie besteht.

Verarbeitung von Halbleiterwafern

Bei der Herstellung integrierter Schaltungen werden Öfen für kritische Schichtungs- und Konditionierungsschritte auf Siliziumwafern eingesetzt.

Zu den Schlüsselanwendungen gehören die Oxidationsdiffusion, bei der eine dünne, gleichmäßige Schicht aus Siliziumdioxid (ein entscheidendes Isoliermaterial) auf der Waferoberfläche gezüchtet wird, und das Metallisierungsglühen, das Spannungen in den dünnen Metallschichten abbaut, die die leitfähigen Bahnen des Schaltkreises bilden.

Herstellung elektronischer Keramiken

Viele passive Bauelemente werden aus speziellen Keramiken hergestellt. Kammeröfen sind zentral für deren Produktion.

Dazu gehört die Herstellung von Multilayer Ceramic Capacitors (MLCCs) und piezoelektrischen Keramiken. Der Prozess beinhaltet das Sintern von Schichten aus Keramik- und Metallpulvern, um die dichte, geschichtete Struktur zu erzeugen, die diesen Bauteilen ihre elektrischen Eigenschaften verleiht.

Anwendungen bei der Montage und Verpackung

Sobald einzelne Dies und Komponenten hergestellt sind, spielen Kammeröfen eine Rolle bei deren Zusammenbau zu fertigen Produkten.

Reflow-Löten

Bei der modernen Elektronikmontage werden Kammeröfen für das Reflow-Löten eingesetzt. Bauteile werden auf eine mit Lotpaste beschichtete Leiterplatte platziert, und die gesamte Baugruppe wird durch einen Ofen mit einem sorgfältig kontrollierten Temperaturprofil geführt.

Die Hitze schmilzt das Lot und erzeugt gleichzeitig starke und zuverlässige elektrische Verbindungen für alle Bauteile.

Chip-Verpackung und Aushärtung

Öfen werden auch bei verschiedenen Schritten der Chipverpackung eingesetzt. Dies kann das Aushärten von Schutzbeschichtungen, das Versiegeln von Bauteilverpackungen zum Schutz vor Umwelteinflüssen und das Bonden des Silizium-Dies an sein Substrat umfassen.

Einen wichtigen Unterschied verstehen: Atmosphäre vs. Vakuum

Nicht alle Ofenumgebungen sind gleich. Die Wahl zwischen einer Standardatmosphäre und einem Vakuum ist entscheidend und hängt vollständig von den Prozessanforderungen ab.

Öfen mit Standardatmosphäre

Diese Öfen arbeiten mit Umgebungsluft oder einem kontrollierten Gasgemisch (wie Stickstoff). Sie sind die Arbeitstiere für Prozesse, bei denen eine Oxidation keine Rolle spielt oder sogar erwünscht ist.

Anwendungen wie das Sintern von Keramiken und einige Reflow-Lötprofile werden üblicherweise in Kammeröfen mit Standardatmosphäre durchgeführt.

Die Notwendigkeit einer Vakuumumgebung

Für hochsensible Materialien ist ein Vakuumeinbandofen unerlässlich. Durch das Entfernen von Luft und anderen Gasen verhindert er unerwünschte chemische Reaktionen wie Oxidation.

Dies ist nicht verhandelbar bei der Vorbereitung hochreiner elektronischer Materialien, der Durchführung von Diffusionen auf Halbleiterwafern und dem Hartlöten reaktiver Metalle, um die Integrität und Leistung des Endbauteils zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Art des benötigten Kammerofens und Prozesses hängt direkt von Ihrem Fertigungsziel ab.

- Wenn Ihr Hauptaugenmerk auf hochreiner Halbleiterverarbeitung liegt: Sie benötigen einen Vakuumofen, um Kontaminationen zu verhindern und die Integrität empfindlicher Schichten während der Oxidation und des Glühens zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Keramikbauteilen liegt: Sie benötigen einen Hochtemperaturofen, der in der Lage ist, die präzisen thermischen Profile zu liefern, die für das Sintern von Materialien wie MLCCs erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Leiterplattenmontage liegt: Ein Bandofen, der für das Reflow-Löten mit Mehrzonen-Temperaturregelung ausgelegt ist, ist der Industriestandard.

Letztendlich ist der Kammerofen ein grundlegendes Werkzeug, und die Beherrschung seiner Anwendung ist unerlässlich, um die Materialeigenschaften und die Zuverlässigkeit zu erreichen, die die moderne Elektronik erfordert.

Zusammenfassungstabelle:

| Prozess | Anwendung in der Elektronik |

|---|---|

| Glühen | Baut Spannungen in Metallfilmen für Halbleiter ab |

| Sintern | Verbindet keramische Pulver für Bauteile wie MLCCs |

| Hartlöten | Verbindet Metallteile mit Füllmetallen |

| Weichlöten | Erzeugt elektrische Verbindungen auf Leiterplatten |

| Oxidationsdiffusion | Wachstum isolierender Schichten auf Siliziumwafern |

Erzielen Sie Präzision in Ihrer Elektronikfertigung mit KINTEK

Möchten Sie die Zuverlässigkeit und Leistung Ihrer elektronischen Komponenten durch fortschrittliche thermische Prozesse verbessern? Bei KINTEK sind wir auf die Bereitstellung von Hochtemperaturofenlösungen spezialisiert, die auf die einzigartigen Bedürfnisse von Elektronikherstellern zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch herausragende F&E und Eigenfertigung unterstützt werden. Mit unserer starken Fähigkeit zur Tiefanpassung können wir Ihre experimentellen und Produktionsanforderungen präzise erfüllen, sei es bei Halbleiterwafern, Keramikkomponenten oder der Leiterplattenmontage.

Lassen Sie sich nicht von thermischen Inkonsistenzen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesse optimieren und Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Was ist die Kernfunktion eines Muffelofens bei der Biomasseaktivierung? Optimierung der Karbonisierung & Porenentwicklung

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Herstellung von ZnO-SP? Beherrschen Sie die Steuerung der Nanosynthese

- Wie trägt ein Hochtemperatur-Muffelofen zur Wärmebehandlungsbehandlung von Kupferkieserz bei?