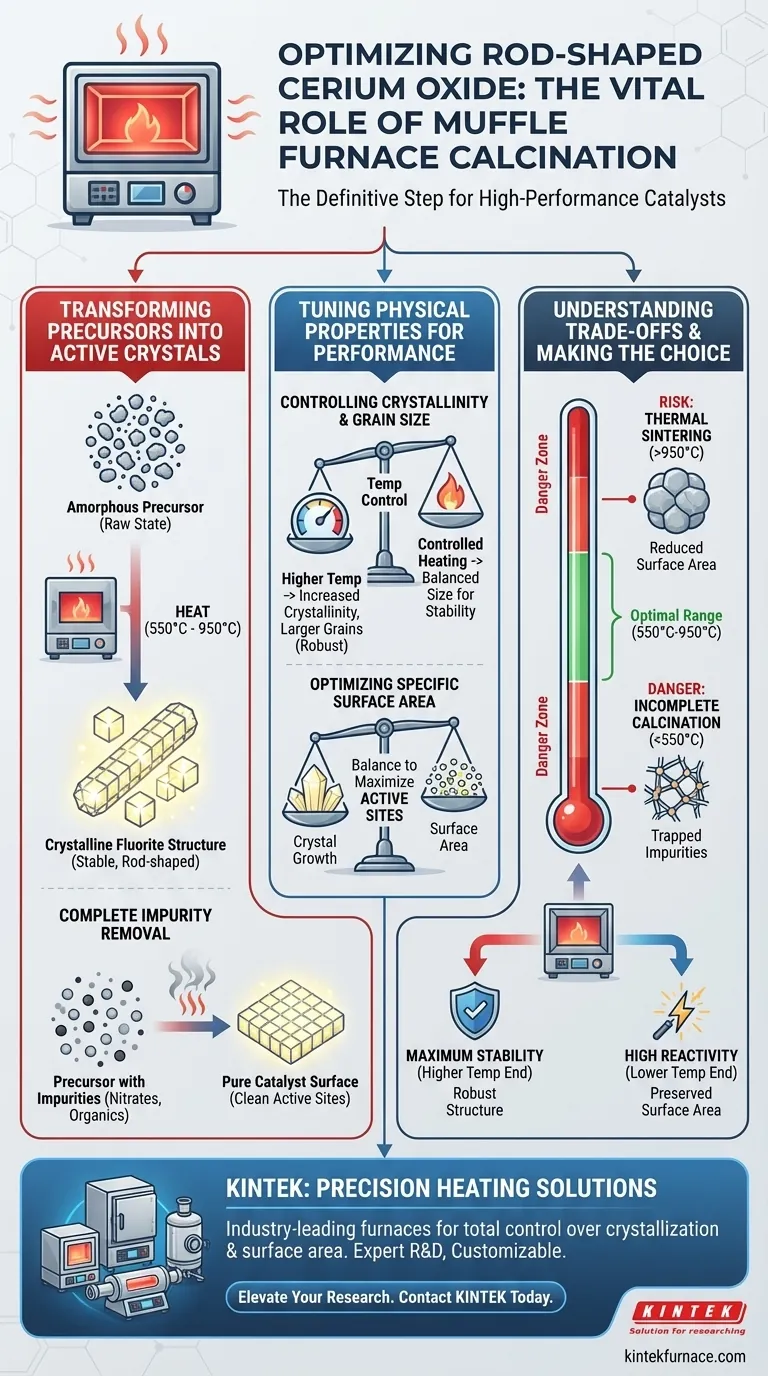

Die Hochtemperatur-Kalzinierung ist der entscheidende Schritt, der rohe chemische Vorläufer in einen funktionellen, leistungsstarken Katalysator umwandelt. Insbesondere ermöglicht die Verwendung eines Muffelofens die Kristallisation von Ceroxid zu einer stabilen Fluoritstruktur, während gleichzeitig Restverunreinigungen beseitigt und die Oberfläche für maximale Reaktivität optimiert werden.

Durch einen präzise gesteuerten, ansteigenden Heizprozess erleichtert der Muffelofen die vollständige Umwandlung der Vorläufermaterialien in reine Ceroxidkristalle. Diese Wärmebehandlung ist unerlässlich, um anionische Verunreinigungen zu entfernen und die Korngröße einzustellen, um die Dichte der aktiven Zentren auf der Katalysatoroberfläche zu maximieren.

Umwandlung von Vorläufern in aktive Kristalle

Erreichen der stabilen Fluoritstruktur

Das Hauptziel der Kalzinierung ist die Phasenumwandlung. Sie bewegen sich von einem rohen, oft amorphen Vorläuferzustand zu einem kristallinen Oxid.

In einem Hochtemperatur-Muffelofen, der typischerweise zwischen 550°C und 950°C betrieben wird, zwingt die thermische Energie das atomare Gitter zur Umlagerung. Dies führt zur Bildung der stabilen Fluorit-Kristallstruktur, die für leistungsstarkes Ceroxid charakteristisch ist.

Vollständige Entfernung von Verunreinigungen

Bei der Synthese verwendete Vorläufer hinterlassen oft chemische Rückstände, die den fertigen Katalysator vergiften können.

Der Kalzinierungsprozess verbrennt diese Rückstände effektiv. Insbesondere zielt er auf die Entfernung von restlichen anionischen Verunreinigungen und Liganden (wie Nitrate oder organische Verbindungen) ab, die in breiteren Synthesekontexten erwähnt werden. Die Beseitigung dieser Verunreinigungen stellt sicher, dass die aktiven Zentren nicht durch Synthese-Nebenprodukte blockiert werden.

Anpassung physikalischer Eigenschaften für die Leistung

Kontrolle von Kristallinität und Korngröße

Die Leistung eines Katalysators wird durch seine Mikrostruktur bestimmt. Der Muffelofen ermöglicht eine präzise Temperatureinstellung zur Anpassung dieser Struktur.

Höhere Temperaturen erhöhen im Allgemeinen die Kristallinität und machen die stabförmigen Strukturen robuster. Dies beeinflusst jedoch auch die Korngröße. Eine kontrollierte Erwärmung stellt sicher, dass die Körner groß genug wachsen, um stabil zu sein, aber nicht so groß, dass sie die Wirksamkeit des Materials verringern.

Optimierung der spezifischen Oberfläche

Die katalytische Aktivität hängt von der Verfügbarkeit aktiver Zentren ab.

Durch sorgfältige Auswahl der Kalzinierungstemperatur beeinflussen Sie direkt die spezifische Oberfläche. Ein richtig optimierter Prozess gleicht das Kristallwachstum mit der Erhaltung der Oberfläche aus und stellt sicher, dass die maximale Anzahl von aktiven Zentren für chemische Reaktionen exponiert bleibt.

Verständnis der Kompromisse

Das Risiko des thermischen Sinterns

Während Wärme für die Kristallisation notwendig ist, ist übermäßige Wärme nachteilig.

Wenn die Temperatur den optimalen Bereich überschreitet (in Richtung 950°C oder höher), besteht die Gefahr des Sinterns. Dies führt dazu, dass die einzelnen Körner miteinander verschmelzen, was die spezifische Oberfläche und damit die katalytische Aktivität drastisch reduziert.

Die Gefahr unvollständiger Kalzinierung

Umgekehrt führt das Nichterreichen der erforderlichen Temperatur zu einem unterverarbeiteten Material.

Wenn die Temperatur zu niedrig ist, bildet sich die Fluoritstruktur möglicherweise nicht vollständig aus, und Restverunreinigungen können im Gitter eingeschlossen bleiben. Dies führt zu einem Katalysator mit schlechter physikalischer Stabilität und unvorhersehbarem chemischem Verhalten.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihres stabförmigen Ceroxids zu maximieren, müssen Sie Ihr Heizprofil an Ihre spezifischen Leistungskennzahlen anpassen.

- Wenn Ihr Hauptaugenmerk auf maximaler Stabilität liegt: Streben Sie den oberen Bereich des Temperaturspektrums an, um eine vollständig kristallisierte, robuste Fluoritstruktur zu gewährleisten, die sich gegen Abbau wehrt.

- Wenn Ihr Hauptaugenmerk auf hoher Reaktivität liegt: Zielen Sie auf den unteren effektiven Temperaturbereich (näher an 550°C), um eine höhere spezifische Oberfläche zu erhalten und das Kornwachstum zu verhindern.

Letztendlich ist der Muffelofen nicht nur ein Heizgerät; er ist ein Präzisionsinstrument zur Gestaltung der atomaren Landschaft Ihres Katalysators.

Zusammenfassungstabelle:

| Prozessziel | Temperaturbereich | Auswirkung auf die Katalysatorleistung |

|---|---|---|

| Phasenumwandlung | 550°C - 950°C | Wandelt Vorläufer in stabile Fluorit-Kristallstruktur um |

| Entfernung von Verunreinigungen | Hohe Temperatur | Beseitigt Nitrate und organische Rückstände, um aktive Zentren freizumachen |

| Kontrolle der Korngröße | Kontrolliertes Ansteigen | Gleicht strukturelle Robustheit mit hoher Oberfläche aus |

| Stabilität vs. Reaktivität | Gezielt | Hohe Temperatur (950°C) für Stabilität; Niedrige Temperatur (550°C) für Reaktivität |

Präzisionsheizung ist der Schlüssel zur Entwicklung leistungsstarker Katalysatoren. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumofensysteme, die Ihnen die volle Kontrolle über Kristallisation und Oberflächenoptimierung ermöglichen. Unterstützt durch erstklassige F&E und Fertigung sind unsere anpassbaren Hochtemperatur-Laböfen der perfekte Partner für Ihre Materialentwicklung. Erweitern Sie Ihre Katalysatorforschung und kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte thermische Lösung.

Visuelle Anleitung

Referenzen

- Mara Arduino, Fabio Alessandro Deorsola. Understanding the Role of Morphology in the Direct Synthesis of Diethyl Carbonate Over Ceria‐Based Catalysts: An In Situ Infrared and High‐Resolution TEM Study. DOI: 10.1002/cctc.202500140

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Funktion eines Labor-Hochtemperatur-Muffelofens bei der Cook-off-Synthese? Ein präziser thermischer Initiator

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Behandlung von Mn3O4-Nanodrähten? Optimierung der Phasenstabilität

- Was sind die Hauptmerkmale von kastenförmigen Elektroöfen? Präzise Erhitzung für Labore und Industrie

- Welche technologischen Vorteile bieten moderne Muffelöfen? Erreichen Sie Präzision und Reinheit bei der Wärmebehandlung

- Was sind einige technische Spezifikationen fortschrittlicher Muffelöfen? Präzision und Effizienz für Ihr Labor freischalten

- Was sind einige Fortschritte in der modernen Muffelofentechnologie? Steigern Sie Präzision und Effizienz in Ihrem Labor

- Was sind wichtige „Dos“ beim Betrieb eines Muffelofens? Gewährleistung von Sicherheit und Effizienz in Ihrem Labor

- Was ist die Schlussfolgerung aus dem Vergleich zwischen Muffelöfen und Vakuumöfen? Wählen Sie den richtigen Ofen für Ihren Prozess