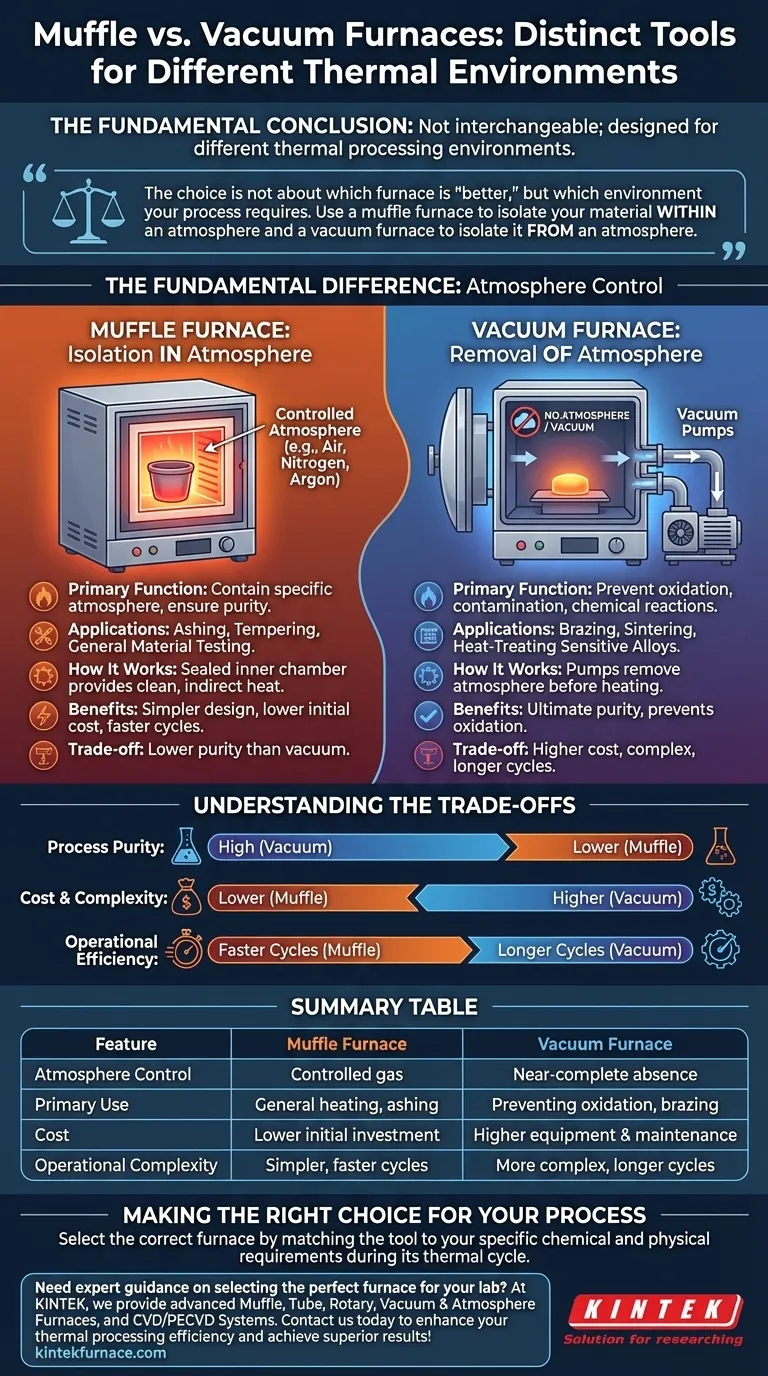

Die grundlegende Schlussfolgerung ist, dass ein Muffelofen und ein Vakuumofen nicht austauschbar sind; es sind unterschiedliche Werkzeuge, die für grundlegend verschiedene Umgebungen der thermischen Verarbeitung konzipiert sind. Ein Muffelofen eignet sich hervorragend für die Bereitstellung gleichmäßiger Hitze innerhalb einer kontrollierten Gasatmosphäre, während ein Vakuumofen speziell für Prozesse entwickelt wurde, die das nahezu vollständige Fehlen einer Atmosphäre erfordern, um Oxidation und Kontamination zu verhindern.

Bei der Wahl geht es nicht darum, welcher Ofen „besser“ ist, sondern welche Umgebung Ihr Prozess erfordert. Verwenden Sie einen Muffelofen, um Ihr Material innerhalb einer Atmosphäre zu isolieren, und einen Vakuumofen, um es von einer Atmosphäre zu isolieren.

Der fundamentale Unterschied: Atmosphärenkontrolle

Die Kernunterscheidung zwischen diesen beiden Öfen liegt darin, wie sie die Umgebung des erhitzten Materials steuern. Dieser eine Faktor bestimmt ihr Design, ihre Anwendung und ihre Kosten.

Funktionsweise eines Muffelofens: Isolierung in der Atmosphäre

Ein Muffelofen verwendet eine abgedichtete innere Kammer (den „Muffel“), um das Werkstück von den Heizelementen und Verbrennungsprodukten zu isolieren. Dieses Design liefert saubere, indirekte Wärme.

Die Schlüsselfunktion besteht darin, eine bestimmte Atmosphäre aufrechtzuerhalten, die normale Luft oder ein kontrolliertes Gas wie Stickstoff oder Argon sein kann, und sicherzustellen, dass diese um die Probe herum rein und stabil bleibt.

Dies macht ihn ideal für Anwendungen wie Veraschung, Anlassen und allgemeine Materialprüfungen, bei denen die gleichmäßige Erwärmung in einem bestimmten Gas das Hauptziel ist.

Funktionsweise eines Vakuumofens: Entfernung der Atmosphäre

Ein Vakuumofen ist für den gegenteiligen Zweck konzipiert: die Atmosphäre aus der Kammer zu entfernen. Er verwendet ein System von Pumpen, um Luft und andere Gase abzusaugen, bevor der Heizzyklus beginnt.

Der Hauptvorteil ist die Verhinderung von Oxidation, Kontamination und anderen unerwünschten chemischen Reaktionen bei hohen Temperaturen, die auftreten, wenn reaktive Materialien in Gegenwart von Luft erhitzt werden.

Prozesse wie Hartlöten, Sintern von exotischen Metallen und die Wärmebehandlung hochsensibler Legierungen erfordern für ihren Erfolg unbedingt eine Vakuumumgebung.

Die Abwägungen verstehen

Die Wahl zwischen diesen Öfen beinhaltet einen klaren Kompromiss zwischen Prozessanforderungen, Kosten und betrieblicher Komplexität. Die Empfindlichkeit Ihres Materials ist der entscheidende Faktor.

Prozessreinheit vs. Einfachheit

Wenn Ihr Material durch den Kontakt mit Sauerstoff oder anderen Gasen bei hohen Temperaturen beschädigt wird, ist ein Vakuumofen nicht verhandelbar. Er bietet das höchste Maß an Reinheit.

Für die meisten anderen Anwendungen, bei denen das Ziel lediglich eine gleichmäßige Wärmebehandlung ist, bietet ein Muffelofen eine einfachere, direktere Lösung.

Anschaffungskosten und Komplexität

Muffelöfen sind mechanisch einfacher, was zu einer deutlich geringeren Anfangsinvestition und weniger anspruchsvollen Wartungsplänen führt.

Vakuumöfen sind von Natur aus komplexer. Die Hinzufügung von Vakuumpumpen, Dichtungen, Messgeräten und Steuerungssystemen erhöht die Geräte- und laufenden Wartungskosten erheblich, insbesondere bei Hochvakuumsystemen.

Betriebseffizienz

Muffelöfen sind im Allgemeinen einfach zu bedienen und haben schnellere Zykluszeiten, da sie nicht evakuiert werden müssen.

Vakuumofenzyklen sind oft länger aufgrund der Zeit, die benötigt wird, um das Zielvakuumniveau vor dem Aufheizen zu erreichen und die Kammer vor dem Öffnen sicher abzukühlen. Für die kontinuierliche Massenproduktion können andere Bauarten wie Drehrohrofen einen besseren Durchsatz bieten als Standard-Muffel- oder Vakuum-Batch-Öfen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung muss durch die spezifischen chemischen und physikalischen Anforderungen Ihres Materials während seines thermischen Zyklus bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Oxidation, Entgasung oder Reaktionen in empfindlichen Materialien liegt: Sie müssen einen Vakuumofen verwenden, um die reaktive Atmosphäre zu entfernen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Erwärmung, Veraschung oder Wärmebehandlung in Luft oder einem Inertgas liegt: Ein Muffelofen ist die direktere, zuverlässigere und kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf Budget und betrieblicher Einfachheit für nicht-reaktive Prozesse liegt: Der Muffelofen ist die klare und überlegene Wahl.

Letztendlich bedeutet die Auswahl des richtigen Ofens, das Werkzeug präzise auf die erforderliche Verarbeitungsumgebung abzustimmen.

Zusammenfassungstabelle:

| Merkmal | Muffelofen | Vakuumofen |

|---|---|---|

| Atmosphärenkontrolle | Kontrolliertes Gas (z. B. Luft, Inertgase) | Nahezu vollständiges Fehlen der Atmosphäre |

| Hauptverwendung | Allgemeine Erwärmung, Veraschung, Anlassen | Verhinderung von Oxidation, Hartlöten, Sintern |

| Kosten | Geringere Anfangsinvestition | Höhere Geräte- und Wartungskosten |

| Betriebskomplexität | Einfacher, schnellere Zyklen | Komplexer, längere Zyklen |

Benötigen Sie fachkundige Beratung bei der Auswahl des perfekten Ofens für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche F&E- und interne Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere ausgeprägten Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um Ihre Effizienz bei der thermischen Verarbeitung zu steigern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung