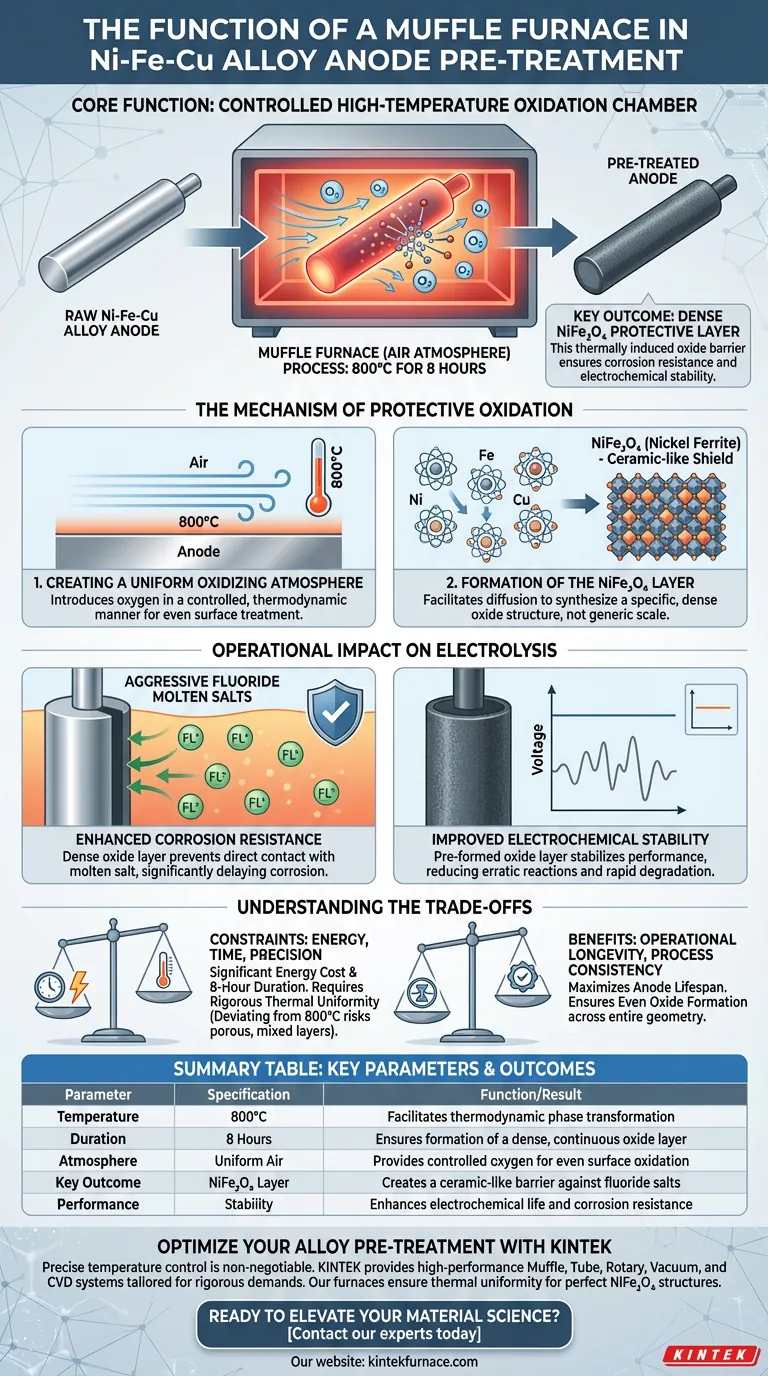

Bei der Vorbehandlung von Ni-Fe-Cu-Legierungsanoden fungiert der Muffelofen als kontrollierte Hochtemperatur-Oxidationskammer. Er unterzieht die Legierung 8 Stunden lang einer gleichmäßigen Luftumgebung bei präzise 800 °C, um die Oberflächeneigenschaften des Materials vor dem Einsatz zu verbessern.

Der Muffelofen ist entscheidend für die Erzeugung einer dichten $\text{NiFe}_2\text{O}_4$-Schutzschicht auf der Anodenoberfläche. Diese thermisch induzierte Oxidschicht ist der primäre Mechanismus, der die Korrosionsbeständigkeit und elektrochemische Stabilität der Anode gewährleistet, wenn sie in aggressive fluoridhaltige Salzschmelzen eingetaucht wird.

Der Mechanismus der Schutzoxidation

Um die Notwendigkeit des Muffelofens zu verstehen, muss man über die einfache Wärmeanwendung hinausblicken. Das Ziel ist nicht nur, das Material zu erwärmen, sondern eine spezifische chemische Phasentransformation an der Oberfläche der Legierung zu bewirken.

Erzeugung einer gleichmäßigen oxidierenden Atmosphäre

Der Muffelofen verwendet eine Luftatmosphäre, um Sauerstoff auf kontrollierte Weise auf die Legierungsoberfläche zu bringen.

Durch die Aufrechterhaltung einer konstanten Temperatur von 800 °C stellt der Ofen sicher, dass der Oxidationsprozess thermodynamisch und nicht chaotisch ist. Diese Konsistenz ist entscheidend für die gleichmäßige Behandlung der gesamten Oberfläche der Anode.

Bildung der $\text{NiFe}_2\text{O}_4$-Schicht

Der Hauptzweck dieser 8-stündigen Wärmebehandlung ist die Synthese von $\text{NiFe}_2\text{O}_4$ (Nickel-Ferrit).

Dies ist kein generischer Rost oder Zunder; es ist eine spezifische, dichte Oxidstruktur. Der Muffelofen erleichtert die Diffusion von Atomen, die für den Aufbau dieser Schicht erforderlich sind, und verwandelt die rohe Legierungsoberfläche in eine keramikähnliche Schutzschicht.

Betriebliche Auswirkungen auf die Elektrolyse

Die Vorbehandlung im Muffelofen bestimmt direkt die Lebensdauer und Effizienz der Anode während des eigentlichen Elektrolyseprozesses.

Verbesserte Korrosionsbeständigkeit

Fluoridhaltige Salzschmelzen sind chemisch aggressiv und können unbehandelte Metalle schnell angreifen.

Die im Ofen gebildete dichte Oxidschicht wirkt als physikalische und chemische Barriere. Sie verhindert, dass die Salzschmelze das darunter liegende reaktive Metall direkt berührt, und verzögert die Korrosion erheblich.

Verbesserte elektrochemische Stabilität

Über den physikalischen Schutz hinaus stabilisiert die Vorbehandlung die elektrochemische Leistung der Anode.

Anoden, die dieser spezifischen thermischen Oxidation unterzogen werden, zeigen während der Elektrolyse ein konsistentes Verhalten. Die vorgeformte Oxidschicht reduziert die Wahrscheinlichkeit von unregelmäßigen Reaktionen oder schnellem Abbau, die auftreten würden, wenn die rohe Legierung direkt dem Elektrolyten ausgesetzt wäre.

Abwägungen verstehen

Obwohl die Vorbehandlung im Muffelofen wirksam ist, bringt sie spezifische Einschränkungen mit sich, die berücksichtigt werden müssen.

Energie- und Zeitintensität

Die Anforderung von 8 Stunden bei 800 °C stellt erhebliche Energiekosten und einen Verarbeitungsengpass dar. Dies ist ein Batch-Prozess, der nicht überstürzt werden kann; eine Verkürzung der Zeit oder eine Senkung der Temperatur birgt das Risiko, eine poröse oder unvollständige Oxidschicht zu bilden, die in der Salzschmelze versagt.

Kritische Bedeutung der Temperaturpräzision

Die Bildung der spezifischen $\text{NiFe}_2\text{O}_4$-Phase ist temperaturabhängig. Eine signifikante Abweichung vom Zielwert von 800 °C kann zu gemischten Oxidphasen führen, die nicht die gleiche Dichte oder Schutzqualität aufweisen. Der Ofen muss in der Lage sein, eine strenge thermische Gleichmäßigkeit zu gewährleisten, um "Hot Spots" oder "Cold Spots" auf der Anodenoberfläche zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Der Einsatz eines Muffelofens in diesem Zusammenhang bedeutet, Verarbeitungszeit gegen betriebliche Langlebigkeit einzutauschen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Anodenlebensdauer liegt: Halten Sie sich strikt an das Protokoll von 800 °C für 8 Stunden, um sicherzustellen, dass die Oxidschicht vollständig dicht und durchgehend ist.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Stellen Sie sicher, dass Ihr Ofen für eine hohe thermische Gleichmäßigkeit kalibriert ist, um zu gewährleisten, dass die $\text{NiFe}_2\text{O}_4$-Phase über die gesamte Geometrie der Anode gleichmäßig gebildet wird.

Der Muffelofen verwandelt die Anode von einer rohen Metalllegierung in eine Verbundkomponente, die der extremen Umgebung der Fluoridelektrolyse standhalten kann.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Funktion/Ergebnis |

|---|---|---|

| Temperatur | 800°C | Ermöglicht thermodynamische Phasentransformation |

| Dauer | 8 Stunden | Gewährleistet die Bildung einer dichten, durchgehenden Oxidschicht |

| Atmosphäre | Gleichmäßige Luft | Bietet kontrollierten Sauerstoff für gleichmäßige Oberflächenoxidation |

| Schlüsselergebnis | NiFe2O4-Schicht | Schafft eine keramikähnliche Barriere gegen Fluoridsalze |

| Leistung | Stabilität | Verbessert die elektrochemische Lebensdauer und Korrosionsbeständigkeit |

Optimieren Sie Ihre Legierungsvorbehandlung mit KINTEK

Präzise Temperaturkontrolle ist nicht verhandelbar, wenn dichte Oxidschichten für die Elektrolyse entwickelt werden. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf anspruchsvolle Labor- und Industrieanforderungen zugeschnitten sind.

Unsere anpassbaren Hochtemperaturöfen gewährleisten die thermische Gleichmäßigkeit, die für die Synthese perfekter $\text{NiFe}_2\text{O}_4$-Schutzstrukturen erforderlich ist, und maximieren so die Lebensdauer Ihrer Anode und die Prozesseffizienz.

Bereit, Ihre Materialwissenschaft zu verbessern? Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihre individuellen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Kamaljeet Singh, Guðrún Sævarsdóttir. Overpotential on Oxygen-Evolving Platinum and Ni-Fe-Cu Anode for Low-Temperature Molten Fluoride Electrolytes. DOI: 10.1007/s11837-024-06425-5

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Hauptfunktionen von Trockenöfen und Muffelöfen? Wichtige Unterschiede für die Laboreffizienz

- Wie gewährleistet ein Hochtemperatur-Muffelofen Präzision bei der Erforschung von Phasentransformationen von Manganerz?

- Warum ist die Temperaturregelung in einem Muffelofen wichtig? Sichern Sie präzise, reproduzierbare Ergebnisse

- Welche Rolle spielt eine elektrische Muffelofen bei der Silizierung von 10Kh23N18-Stahlschweißnähten? Experteneinschätzung zur Wärmebehandlung

- Wie steuert eine Hochtemperatur-Muffelofen die Freisetzungsrate von Silberionen? Präzisions-Geopolymer-Sintern meistern

- Was ist die Alternative zu einem Muffelofen? Wählen Sie den richtigen Hochtemperaturofen für Ihren Prozess

- Was ist ein Kammerwiderstandsofen und was sind seine Hauptvorteile? Unerlässlich für präzise, gleichmäßige Erwärmung in Laboren

- Welche Rolle spielt ein Labor-Muffelofen bei der Synthese von Nickeloxid-Nanopartikeln? Experten-Einblicke