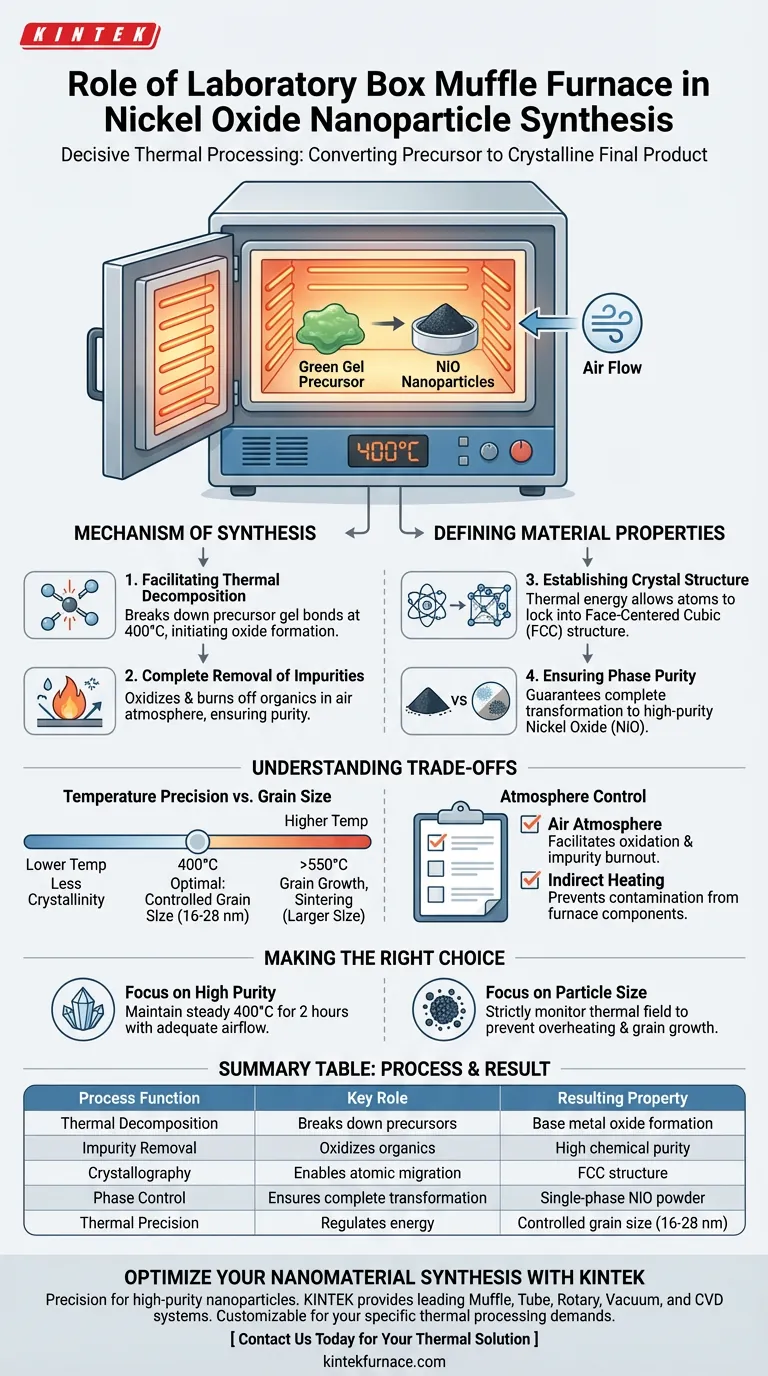

Ein Labor-Muffelofen dient als entscheidende thermische Verarbeitungseinheit bei der Herstellung von Nickeloxid-Nanopartikeln, insbesondere bei der Durchführung der kritischen Kalzinierungsphase. Durch die Aufrechterhaltung einer konstanten Umgebung von 400°C an der Luft für etwa zwei Stunden wandelt der Ofen ein "grünes Gel"-Vorläufermaterial in ein thermisch stabiles, kristallines Endprodukt um.

Kernbotschaft Der Muffelofen ist nicht nur ein Heizgerät; er ist eine Reaktionskammer, die chemische Reinheit und strukturelle Ordnung fördert. Seine Hauptfunktion besteht darin, organische Verunreinigungen zu beseitigen und das Atomgitter zu zwingen, sich in einer spezifischen kubisch-flächenzentrierten Struktur anzuordnen, was die endgültige Qualität des Materials bestimmt.

Der Synthesemechanismus

Förderung der thermischen Zersetzung

Die Synthese beginnt mit einem Vorläufermaterial, das oft als grünes Gel bezeichnet wird.

Der Muffelofen liefert die Energie, die für die thermische Zersetzung dieses Vorläufers erforderlich ist. Bei 400°C brechen die chemischen Bindungen, die das Gel zusammenhalten, auf und leiten die Umwandlung in ein Metalloxid ein.

Vollständige Entfernung von Verunreinigungen

Während der Vorbereitung des Vorläufers werden verschiedene organische Verbindungen und flüchtige Stoffe im Material eingeschlossen.

Der Ofen fungiert als Reinigungswerkzeug. Durch die Aufrechterhaltung hoher Temperaturen an der Luft oxidiert und verbrennt er diese organischen Verunreinigungen und stellt sicher, dass sie das endgültige Nanopartikelpulver nicht kontaminieren.

Definition von Materialeigenschaften

Festlegung der Kristallstruktur

Die wichtigste Rolle des Ofens ist die Bestimmung der Kristallographie des Nanopartikels.

Die zugeführte thermische Energie ermöglicht es den Atomen, sich zu bewegen und in einer stabilen Konfiguration zu verankern. Im Fall von Nickeloxid führt dies zu einer spezifischen kubisch-flächenzentrierten (FCC) Kristallstruktur.

Gewährleistung der Phasereinheit

Ohne präzise Temperaturanwendung könnte das Material eine Mischung aus Hydroxiden und Oxiden bleiben.

Der Muffelofen stellt sicher, dass die Phasenumwandlung vollständig ist. Er garantiert, dass das resultierende Pulver hochreines Nickeloxid und keine Zwischen- oder instabile Verbindung ist.

Abwägungen verstehen

Temperaturpräzision vs. Korngröße

Während der primäre Prozess auf einen Sollwert von 400°C angewiesen ist, ist die Fähigkeit des Ofens, die Temperatur zu kontrollieren, entscheidend für die Steuerung der Partikelgröße.

Höhere Temperaturen (z. B. über 550°C) können die Kristallinität erhöhen, aber auch zu Korngrößenwachstum führen. Wenn die Temperatur zu hoch ist, können Nanopartikel sintern, ihre Größe erhöhen (z. B. über den typischen Bereich von 16-28 nm hinaus) und ihre nützlichen "Nano"-Eigenschaften verlieren.

Atmosphärenkontrolle

Der Standardprozess verwendet eine Luftatmosphäre, um Oxidation und Ausbrennen von Verunreinigungen zu fördern.

Das Muffeldesign ist hier jedoch entscheidend; es schützt die Probe vor direktem Kontakt mit Heizelementen oder Flammen. Diese indirekte Erwärmung verhindert eine Kontamination durch die Ofenkomponenten selbst, beruht aber auf der Anwesenheit von Sauerstoff, um organische Stoffe effektiv zu entfernen.

Die richtige Wahl für Ihr Ziel treffen

Der Betrieb des Muffelofens muss auf die spezifischen Eigenschaften zugeschnitten sein, die Sie von den Nickeloxid-Nanopartikeln benötigen.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit liegt: Stellen Sie sicher, dass der Ofen für die vollen zwei Stunden eine konstante Temperatur von 400°C mit ausreichend Luftstrom aufrechterhält, um organische Rückstände vollständig zu oxidieren und abzuführen.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Partikelgröße liegt: Überwachen Sie das Wärmefeld streng; selbst leichte Überhitzung kann das Korngrößenwachstum beschleunigen und die Partikelgröße über den gewünschten Nanometerbereich hinaus treiben.

Letztendlich bietet der Muffelofen die präzise thermische Umgebung, die notwendig ist, um eine rohe chemische Mischung in ein funktionelles, strukturiertes Nanomaterial zu verwandeln.

Zusammenfassungstabelle:

| Prozessfunktion | Schlüsselrolle bei der NiO-Synthese | Resultierende Materialeigenschaft |

|---|---|---|

| Thermische Zersetzung | Zersetzt grüne Gel-Vorläufer | Bildung von basischem Metalloxid |

| Verunreinigungsentfernung | Oxidiert und verbrennt organische flüchtige Stoffe | Hohe chemische Reinheit |

| Kristallographie | Ermöglicht Atomwanderung bei 400°C | Kubisch-flächenzentrierte (FCC) Struktur |

| Phasensteuerung | Stellt vollständige chemische Umwandlung sicher | Einkomponentiges NiO-Pulver |

| Thermische Präzision | Reguliert Energie, um Sintern zu verhindern | Kontrollierte Korngröße (16-28 nm) |

Optimieren Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzision ist der Unterschied zwischen hochreinen Nanopartikeln und fehlgeschlagenen Vorläufern. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der thermischen Verarbeitung entwickelt wurden. Unterstützt durch F&E und Fertigung auf Expertenniveau sind unsere Labor-Hochtemperaturöfen vollständig an Ihre spezifischen Syntheseanforderungen anpassbar und gewährleisten eine gleichmäßige Erwärmung und präzise Temperaturkontrolle für eine konsistente Kristallisation.

Bereit, Ihre Materialforschung auf die nächste Stufe zu heben? Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Mamta Bulla, Ajay Kumar Mishra. Natural resource-derived NiO nanoparticles via aloe vera for high-performance symmetric supercapacitor. DOI: 10.1038/s41598-024-57606-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie erreicht ein industrieller Muffelofen eine präzise Temperaturregelung? Beherrschung der Präzision bei der CCCM-Wärmebehandlung

- Welche Kernfunktion erfüllt eine Hochtemperatur-Muffelofen während der Wärmebehandlungsphase von wasserglasgebundenem Glas?

- Warum ist es wichtig, die Stromversorgung eines Muffelofens zu überprüfen? Gewährleisten Sie Sicherheit und genaue Ergebnisse

- Welche Merkmale erleichtern die Bedienung von Muffelöfen? Entdecken Sie wichtige benutzerfreundliche Funktionen

- Welche Vorsichtsmaßnahmen sollten beim Öffnen eines Muffelofens nach dem Gebrauch getroffen werden?Wichtige Sicherheitstipps für Laborexperten

- Wie stellt ein Muffelofen die Qualität des Oxidfilms für Ti-6Al-4V ELI sicher? Präzisions-Thermisches Oxidieren meistern

- Wie kann die Frontplatte des Muffelofens konfiguriert werden? Optimieren Sie die Temperaturregelung für Ihr Labor

- Wie profitiert eine Muffelofen mit Wiegesystem der Biokohlenforschung? Erhalten Sie Echtzeit-Pyrolyseeinblicke