Industrielle Muffelöfen erreichen eine präzise Temperaturregelung durch ein ausgeklügeltes automatisiertes System, das hochpräzise Temperaturregler mit Hochleistungs-Silizium-gesteuerten Gleichrichtern (SCRs) koppelt. Diese Systeme sind speziell für die Wärmebehandlung von Kohlenstoff-Kohlenstoff-Verbundwerkstoffen (CCCM) konzipiert und nutzen eine Zwei-Punkt-Regelung und eine Leistung von bis zu 5 kW, um die Temperatur der Heizzone strikt an voreingestellte Werte zu binden. Dies schafft die hochstabile, kontaminationsfreie thermische Umgebung, die für eine genaue Materialanalyse und strukturelle Modifikation erforderlich ist.

Kernbotschaft: Präzision in diesen Öfen bedeutet nicht nur die Messung von Wärme, sondern auch die Art und Weise, wie Energie geliefert wird. Die Integration von hochpräzisen Reglern mit robusten SCRs stellt sicher, dass die für hohe Temperaturen erforderliche hohe elektrische Last mit exakter Zeitsteuerung moduliert wird, wodurch thermische Abweichungen verhindert und gleichmäßige molekulare Veränderungen bei empfindlichen Verbundwerkstoffen gewährleistet werden.

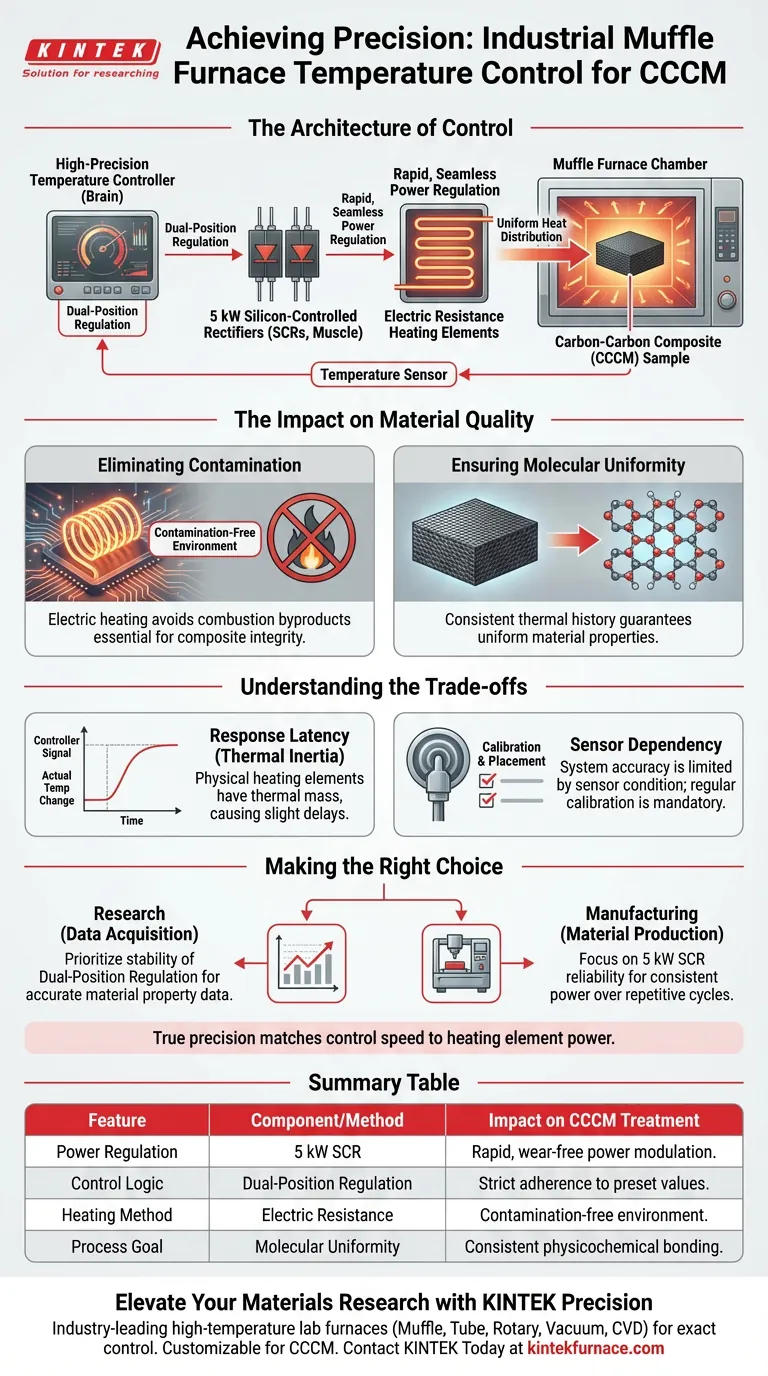

Die Architektur der Steuerung

Die Rolle von Silizium-gesteuerten Gleichrichtern (SCRs)

Um die intensiven Energieanforderungen der Wärmebehandlung zu bewältigen, verlässt sich der Ofen auf Hochleistungs-Silizium-gesteuerte Gleichrichter.

Diese Komponenten fungieren als das "Muskelpaket" des Betriebs und verwalten Lasten von bis zu 5 kW.

Im Gegensatz zu einfachen mechanischen Relais, die verschleißen oder zu langsam schalten könnten, ermöglichen SCRs eine schnelle, nahtlose Regelung des elektrischen Stroms, der zu den Heizelementen fließt.

Zwei-Punkt-Regelungslogik

Das "Gehirn" des Systems ist der hochpräzise Temperaturregler, der eine Zwei-Punkt-Regelung verwendet.

Diese Regelungslogik vergleicht ständig die aktuelle Temperatur mit dem programmierten Sollwert.

Durch die strikte Steuerung des Betriebs der SCRs auf der Grundlage dieses Vergleichs stellt das System sicher, dass die Heizzone nicht vom Zielprofil abweicht und die strenge Stabilität aufrechterhält, die für die CCCM-Verarbeitung erforderlich ist.

Die Auswirkungen auf die Materialqualität

Beseitigung von Kontaminationen durch elektrische Heizung

Moderne Muffelöfen verwenden Hochtemperatur-Elektroheizungen anstelle von verbrennungsbasierten Methoden.

Dies schafft eine kontaminationsfreie Umgebung durch den Wegfall von Verbrennungsprodukten, was für Kohlenstoff-Kohlenstoff-Verbundwerkstoffe (CCCM) entscheidend ist.

Jedes Fremdpartikel oder chemische Nebenprodukt, das während der Heizphase eingebracht wird, könnte die Integrität der Verbundmatrix beeinträchtigen.

Gewährleistung molekularer Gleichmäßigkeit

Das ultimative Ziel dieser Präzision ist die Erleichterung struktureller Veränderungen auf molekularer Ebene.

Ob das Ziel die thermische Zersetzung oder die Stärkung physikochemischer Bindungen ist, der Prozess erfordert eine gleichmäßige Wärmeverteilung.

Das automatisierte System stellt sicher, dass jeder Teil der Probe die exakt gleiche thermische Geschichte erfährt, was garantiert, dass die resultierenden Materialeigenschaften über den gesamten Verbundwerkstoff hinweg konsistent sind.

Verständnis der Kompromisse

Reaktionslatenz

Obwohl das Steuerungssystem präzise ist, haben die physischen Heizelemente eine thermische Masse.

Das bedeutet, dass es immer eine geringe physische Verzögerung (Latenz) zwischen dem Senden eines Signals durch den Regler und der tatsächlichen Temperaturänderung gibt.

Die Bediener müssen diese "thermische Trägheit" bei der Programmierung von Aufheizraten berücksichtigen, um ein Überschießen empfindlicher Temperaturziele zu vermeiden.

Sensorabhängigkeit

Die Genauigkeit des gesamten Systems wird grundlegend durch die Platzierung und den Zustand der Temperatursensoren begrenzt.

Da der Regler nur auf die von ihm empfangenen Daten reagiert, führt ein schlecht kalibrierter oder falsch platzierter Sensor zu einer präzisen, aber ungenauen Heizung.

Regelmäßige Kalibrierung des Thermometers und Überprüfung der Sollwertanzeige anhand externer Standards sind für gültige Ergebnisse zwingend erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Wärmebehandlungsprozesses zu maximieren, richten Sie Ihre operative Strategie an Ihren spezifischen Datenanforderungen aus.

- Wenn Ihr Hauptaugenmerk auf der Datenerfassung (Forschung) liegt: Priorisieren Sie die Stabilität der "Zwei-Punkt-Regelung", um sicherzustellen, dass die erfassten Temperaturverteilungsdaten die Materialeigenschaften und nicht Ofenschwankungen widerspiegeln.

- Wenn Ihr Hauptaugenmerk auf der Materialproduktion (Fertigung) liegt: Konzentrieren Sie sich auf die Zuverlässigkeit des 5-kW-SCR-Systems, um eine konsistente Leistungsabgabe über lange, wiederholte Heizzyklen ohne Komponentenausfall aufrechtzuerhalten.

Wahre Präzision bei der Wärmebehandlung wird erreicht, wenn die Geschwindigkeit der Regelungslogik perfekt auf die Leistung der Heizelemente abgestimmt ist.

Zusammenfassungstabelle:

| Merkmal | Komponente/Methode | Auswirkung auf die CCCM-Behandlung |

|---|---|---|

| Leistungsregelung | 5 kW Silizium-gesteuerte Gleichrichter (SCR) | Ermöglicht schnelle, nahtlose Leistungsmodulation ohne mechanischen Verschleiß. |

| Regelungslogik | Zwei-Punkt-Regelung | Stellt sicher, dass die Heizzone mit minimaler Abweichung strikt an voreingestellte Werte gebunden ist. |

| Heizmethode | Elektrische Widerstandselemente | Bietet eine kontaminationsfreie Umgebung, die für die Integrität des Verbundwerkstoffs unerlässlich ist. |

| Prozessziel | Molekulare Gleichmäßigkeit | Garantiert konsistente physikochemische Bindungen über die gesamte Materialmatrix hinweg. |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Präzise thermische Verarbeitung ist das Rückgrat der Hochleistungs-Verbundwerkstoffherstellung. KINTEK bietet branchenführende Hochtemperatur-Laböfen – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen –, die entwickelt wurden, um die exakte Temperaturregelung zu liefern, die Ihre empfindlichen Projekte erfordern.

Unterstützt durch F&E-Experten und erstklassige Fertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen CCCM- oder fortschrittlichen Materialspezifikationen zu erfüllen. Geben Sie sich nicht mit thermischen Abweichungen zufrieden; erzielen Sie molekulare Perfektion.

Kontaktieren Sie KINTEK noch heute, um Ihre Ofenlösung anzupassen

Visuelle Anleitung

Referenzen

- Dmytro Borovyk, D.I. Skliarenko. DETERMINATION OF THERMOPHYSICAL CHARACTERISTICS OF CARBON-CARBON MATERIALS BY A COMPUTATIONAL-EXPERIMENTAL METHOD. DOI: 10.31472/ttpe.4.2024.4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die typischen Temperaturbereiche von Muffelöfen und ihre Anwendungen? Optimieren Sie die thermischen Prozesse Ihres Labors

- Was sind gängige Hochtemperaturanwendungen von Muffelöfen in Laboren? Erschließen Sie Präzision bei Materialtests und Synthese

- Welche Schlüsselfunktionen erfüllt eine Muffelofen bei der industriellen Analyse von Kohleproben? Optimierung der Nahbereichsanalyse

- Was sind die typischen Anwendungen eines Muffelofens? Präzision und Reinheit in Hochtemperaturprozessen erreichen

- Welche entscheidende Rolle spielt eine Hochtemperatur-Muffelofen bei der Umwandlung von Biomasse in Fe-N-BC?

- Was ist die Hauptaufgabe von Hochpräzisions-Muffelöfen beim Sinterprozess von Hochentropielegierungen?

- Wie beeinflusst die konvektive Wärmeübertragung in einem Heißluftofen Eisenerz-Briketts? Expertenanleitung zur Trocknungsqualität

- Welche Bedeutung haben Kastenofen in der Metallschmelze? Präzisionskontrolle für die Kleinmetallurgie