Im Kontext der Metallverarbeitung liegt die Hauptbedeutung eines Kastenofens in seiner Eignung für präzises, kleinskaliges Schmelzen von Metallen und Legierungen. Diese Öfen sind nicht für große industrielle Gießereien konzipiert, sondern unverzichtbare Werkzeuge in Labor-, Forschungs- und Kleinserienproduktionsumgebungen, in denen Kontrolle und Wiederholbarkeit von größter Bedeutung sind.

Während größere Öfen die Massenproduktion bewältigen, liegt die wahre Bedeutung des Kastenofens in seiner Rolle als kontrollierte Umgebung. Er ermöglicht eine präzise Legierungsentwicklung, Materialprüfung und spezialisierte Produktion, bei der Genauigkeit wichtiger ist als bloßes Volumen.

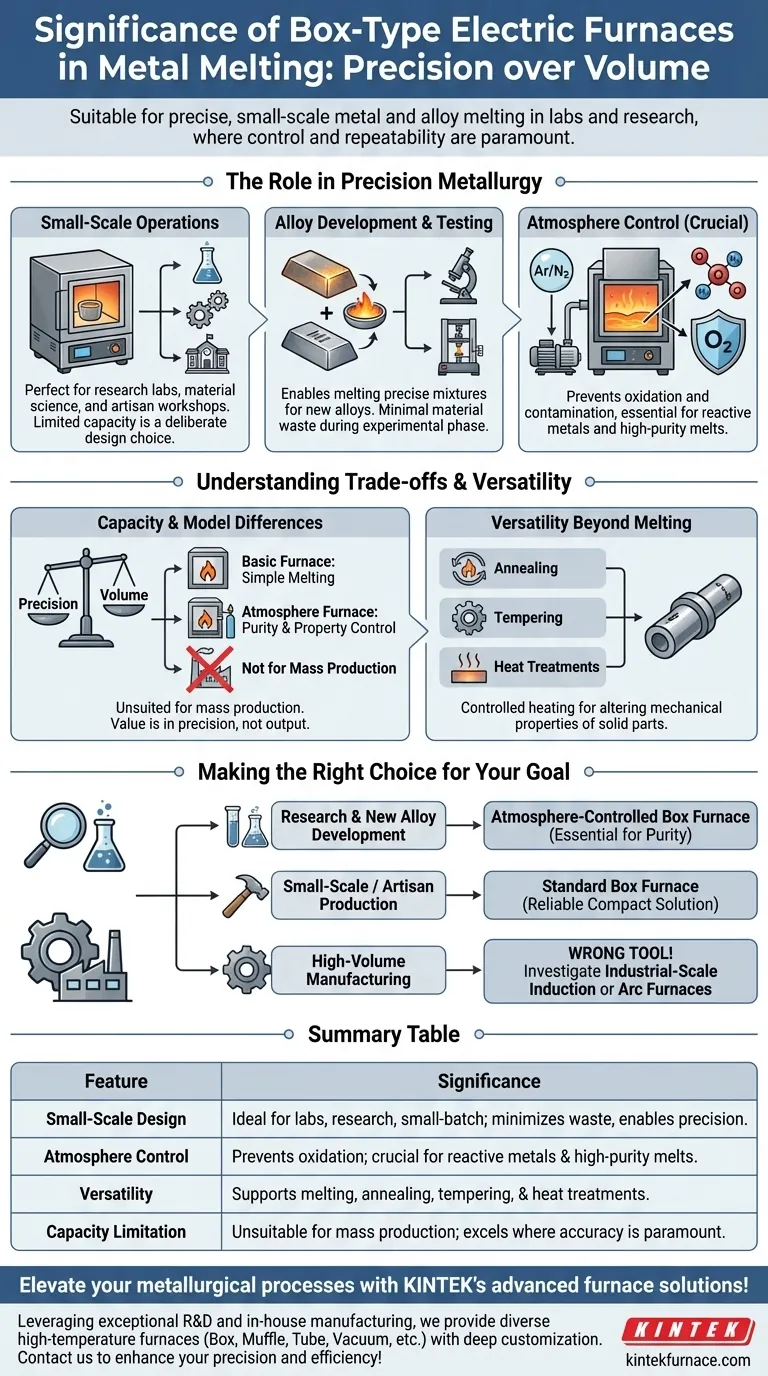

Die Rolle von Kastenöfen in der Präzisionsmetallurgie

Der Wert eines Kastenofens geht über das bloße Erhitzen von Metall hinaus. Seine Konstruktionsmerkmale machen ihn ideal für spezifische, anspruchsvolle metallurgische Aufgaben, die mit größeren Anlagen unpraktisch oder unmöglich wären.

Entwickelt für Kleinbetriebe

Ein prägendes Merkmal dieser Öfen ist ihre begrenzte Kapazität. Dies ist kein Mangel, sondern eine bewusste Designentscheidung.

Sie sind perfekt dimensioniert für den Einsatz in Forschungslaboren, universitären Materialwissenschaftsabteilungen und kleinen Handwerksbetrieben, die überschaubare Metallmengen schmelzen müssen.

Ermöglichung der Legierungsentwicklung und -prüfung

Kastenöfen sind grundlegend für die Materialwissenschaft. Sie ermöglichen es Metallurgen, präzise Mischungen verschiedener Metalle in einer kontrollierten Umgebung zu schmelzen.

Dieser Prozess erzeugt neue Legierungen, die dann auf spezifische Eigenschaften wie Härte, Korrosionsbeständigkeit oder Leitfähigkeit getestet werden können. Die geringe Größe minimiert den Materialausschuss während dieser experimentellen Phase.

Die kritische Funktion der Atmosphärenkontrolle

Viele fortschrittliche Kastenöfen sind auch Atmosphärenöfen. Dies ist ein Schlüsselfaktor für ihre Bedeutung.

Diese Modelle ermöglichen es, die interne Kammer mit einem Inertgas (wie Argon oder Stickstoff) zu füllen oder unter Vakuum zu betreiben. Diese kontrollierte Atmosphäre verhindert, dass Sauerstoff mit dem geschmolzenen Metall reagiert.

Durch die Verhinderung von Oxidation und Kontamination schützt ein Atmosphärenofen die Reinheit der Schmelze, was bei der Arbeit mit reaktiven Metallen oder der Entwicklung von Hochleistungslegierungen unerlässlich ist.

Die Kompromisse verstehen

Um einen Kastenofen effektiv zu nutzen, ist es entscheidend, seine inhärenten Einschränkungen und die Unterschiede zwischen verschiedenen Modellen zu verstehen.

Die Kapazität ist die Haupteinschränkung

Der offensichtlichste Kompromiss ist das Volumen. Diese Öfen sind grundsätzlich ungeeignet für die Massenproduktion oder Anwendungen, die große Gussteile erfordern. Ihr Wert liegt in der Präzision, nicht im Ausstoß.

Nicht alle Kastenöfen sind gleich

Ein einfacher Kastenofen liefert Wärme, was für das einfache Schmelzen nicht-reaktiver Metalle ausreicht.

Die wesentlichen Vorteile der Reinheit und Eigenschaftskontrolle ergeben sich jedoch nur mit fortgeschritteneren Atmosphärenofen-Modellen. Es ist entscheidend, zwischen einem einfachen Heizgerät und einem Werkzeug mit kontrollierter Umgebung zu unterscheiden.

Vielseitigkeit jenseits des Schmelzens

Die kontrollierten Heizfähigkeiten eines Kastenofens machen ihn für andere thermische Prozesse nützlich. Viele werden zum Glühen, Anlassen und anderen Wärmebehandlungen verwendet, die darauf abzielen, die mechanischen Eigenschaften eines festen Metallteils zu verändern.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Ausrüstung hängt ganz von Ihrem Ziel ab. Ein Kastenofen ist ein Spezialwerkzeug, keine Universallösung.

- Wenn Ihr Hauptaugenmerk auf Forschung und neuer Legierungsentwicklung liegt: Ein atmosphärekontrollierter Kastenofen ist unerlässlich, um die Reinheit und Wiederholbarkeit Ihrer Ergebnisse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Kleinserien- oder handwerklicher Produktion liegt: Ein Standard-Kastenofen bietet eine zuverlässige, kompakte Lösung zum Schmelzen kleiner Metallmengen für kundenspezifische Teile oder Kunstwerke.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Dies ist das falsche Werkzeug; Sie müssen industrielle Induktions- oder Lichtbogenöfen in Betracht ziehen.

Letztendlich bietet der Kastenofen eine entscheidende Fähigkeit für kontrollierte, kleinvolumige metallurgische Arbeiten und schlägt die Brücke zwischen theoretischer Forschung und praktischer Anwendung.

Zusammenfassungstabelle:

| Merkmal | Bedeutung |

|---|---|

| Kleinskaliges Design | Ideal für Labore, Forschung und Kleinserienproduktion, minimiert Abfall und ermöglicht präzise Operationen. |

| Atmosphärenkontrolle | Verhindert Oxidation und Kontamination bei der Legierungsentwicklung, entscheidend für reaktive Metalle und hochreine Schmelzen. |

| Vielseitigkeit | Unterstützt nicht nur das Schmelzen, sondern auch Glühen, Anlassen und andere Wärmebehandlungen zur Kontrolle der Materialeigenschaften. |

| Kapazitätsbeschränkung | Ungeeignet für die Massenproduktion, aber hervorragend geeignet für Anwendungen, bei denen Genauigkeit und Wiederholbarkeit von größter Bedeutung sind. |

Verbessern Sie Ihre metallurgischen Prozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche F&E und Eigenfertigung beliefern wir diverse Labore mit Hochtemperaturöfen wie Kasten-, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, sei es für die Legierungsentwicklung, Materialprüfung oder Kleinserienproduktion. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Präzision und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist ein Labor-Hochtemperatur-Muffelofen für KNN-Keramikpulver unerlässlich? Beherrschung der Festkörper-Synthese

- Welche Rolle spielt eine Hochtemperatur-Boxwiderstandsöfen beim Sintern? Beherrschung der Verdichtung von Elektrolytröhren

- Warum ist ein sofortiges Abschrecken mit Wasser nach einer thermischen Simulation erforderlich? Erhaltung der Mikrostruktur der (CoCrNi)94Al3Ti3-Legierung

- Warum ist Kalzinierung für die Bildung der NaFePO4-Phase unerlässlich? Engineering von Hochleistungs-Natrium-Eisenphosphat

- Welche Bedeutung hat die thermische Umgebung bei der Kalzinierung? Erzielen Sie reine Keramikphasen mit KINTEK