Im Grunde genommen ist die Temperaturregelung der wichtigste Einzelfaktor für genaue, reproduzierbare und valide Ergebnisse aus einem Muffelofen. Ohne präzise Regelung wird der Ofen zu einem unzuverlässigen Werkzeug, was Experimente inkonsistent macht und die von Ihnen bearbeiteten Materialien beschädigen kann. Sie stellt sicher, dass die spezifischen chemischen und physikalischen Veränderungen, die Sie beabsichtigen, genau wie geplant eintreten.

Die Bedeutung der Temperaturregelung geht über das bloße Erreichen einer eingestellten Temperatur hinaus. Wahre Kontrolle bedeutet, das gesamte thermische Profil zu steuern – einschließlich der Aufheizrate, der Dauer der Haltezeiten und der Abkühlrate –, da dieser gesamte Prozess die endgültigen Eigenschaften Ihres Materials und die Integrität Ihrer Ergebnisse bestimmt.

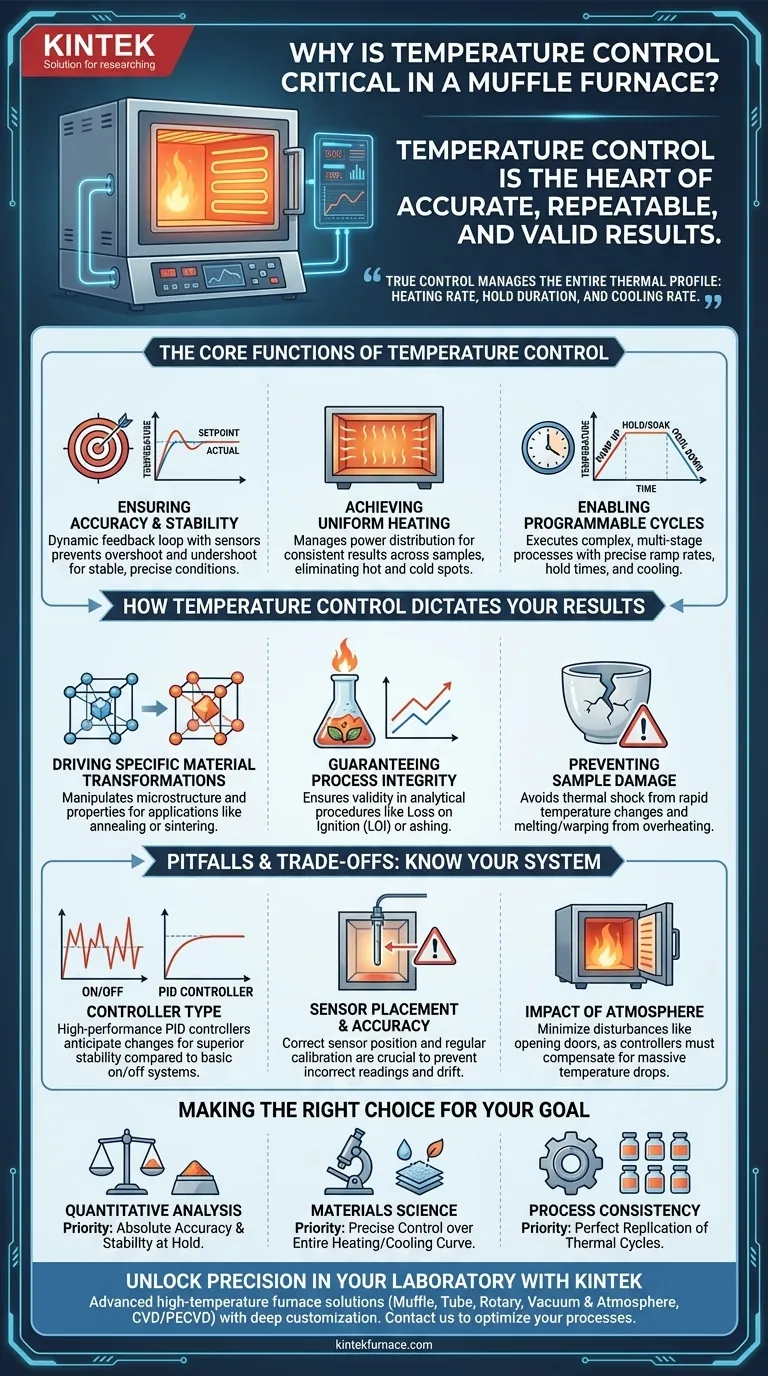

Die Kernfunktionen der Temperaturregelung

Um zu verstehen, warum die Temperaturregelung von größter Bedeutung ist, müssen wir uns zunächst ansehen, was ein modernes Steuerungssystem tatsächlich leistet. Es ist nicht nur ein einfacher Thermostat; es ist ein dynamisches Rückkopplungssystem, das auf Präzision ausgelegt ist.

Gewährleistung von Genauigkeit und Stabilität

Ein Temperaturregler arbeitet in einer kontinuierlichen Schleife mit einem Sensor (wie einem Thermoelement) im Inneren der Kammer zusammen. Der Sensor meldet die aktuelle Temperatur an den Regler, der dann die Leistung an die Heizelemente anpasst, um den gewünschten Sollwert aufrechtzuerhalten.

Diese ständige Anpassung verhindert Überschwingen (Übertreffen des Ziels) und Unterschreiten (Unterschreiten des Ziels) der Temperatur und stellt sicher, dass der Prozess stabil und genau bleibt.

Erreichen einer gleichmäßigen Erwärmung

Eine präzise Steuerung ermöglicht es dem System, die Leistungsverteilung effektiv zu verwalten und so eine gleichmäßige Erwärmung der gesamten Kammer sicherzustellen. Dies beseitigt heiße und kalte Stellen, was zu inkonsistenten Ergebnissen über eine einzige Probe oder zwischen verschiedenen Proben derselben Charge führen kann.

Gleichmäßigkeit ist entscheidend für Prozesse, bei denen sich das gesamte Material gleichzeitig der gleichen Umwandlung unterziehen muss.

Ermöglichung programmierbarer Zyklen

Moderne Öfen ermöglichen die Programmierung komplexer thermischer Zyklen. Dazu gehören:

- Aufheizrate (Ramp Rate): Die Geschwindigkeit, mit der die Temperatur ansteigt.

- Haltezeit (Soak): Die Dauer, während der der Ofen eine bestimmte Temperatur beibehält.

- Abkühlrate: Die Geschwindigkeit, mit der die Temperatur abnimmt.

Diese Programmierbarkeit ermöglicht die Durchführung hochspezifischer, mehrstufiger Prozesse, die für die Synthese und Prüfung fortschrittlicher Materialien erforderlich sind.

Wie die Temperaturregelung Ihre Ergebnisse bestimmt

Die Funktionen eines Steuerungssystems wirken sich direkt auf den Erfolg oder Misserfolg Ihrer Arbeit aus. Die endgültigen Eigenschaften eines Materials sind oft eine direkte Folge seiner thermischen Historie.

Steuerung spezifischer Materialumwandlungen

Für Materialwissenschaftler ist der thermische Zyklus ein Werkzeug zur Manipulation der Grundeigenschaften eines Materials. Eine präzise Temperaturregelung ermöglicht die gezielte Veränderung von Kristallstruktur, Mikrostruktur und Zusammensetzung.

Ob Sie Metall zum Zweck der Duktilitätssteigerung ausgleichen (Annealing) oder keramische Pulver sintern, die spezifischen Aufheizraten und Haltezeiten bestimmen das Endergebnis.

Gewährleistung der Prozessintegrität

In vielen Anwendungen ist die Temperatur selbst die unabhängige Variable, die getestet wird. Bei analytischen Verfahren wie der Glühverlustbestimmung (Loss on Ignition, LOI) oder dem Veraschen besteht das Ziel darin, organische Materie bei einer bestimmten Temperatur abzubrennen, um den verbleibenden anorganischen Gehalt zu messen.

Wenn die Temperatur ungenau oder instabil ist, werden die Analyseergebnisse ungültig. Bei Prozessen wie dem Brennen von Keramiken kann die falsche Temperatur den Unterschied zwischen einer ordnungsgemäßen Fusion und einem gerissenen, fehlerhaften Teil ausmachen.

Verhinderung von Probenschäden

Eine zu schnelle Erwärmungs- oder Abkühlrate kann thermischen Schock auslösen, wodurch spröde Materialien wie Keramik oder Glas reißen und brechen.

Ebenso kann das Halten eines Materials auch nur geringfügig über dem vorgesehenen Verarbeitungspunkt dazu führen, dass es schmilzt, sich verzieht oder eine unerwünschte chemische Veränderung erfährt, wodurch die Probe vollständig ruiniert wird.

Verständnis der Fallstricke und Kompromisse

Obwohl sie unerlässlich sind, sind nicht alle Temperaturregelungssysteme gleich. Das Verständnis ihrer Grenzen ist der Schlüssel zur Gewährleistung der Zuverlässigkeit Ihres Prozesses.

Reglertyp im Vergleich zur Präzision

Einfachere Öfen verwenden möglicherweise einen einfachen Ein/Aus-Regler, was zu erheblichen Temperaturschwankungen um den Sollwert herum führen kann.

Hochleistungsöfen verwenden PID-Regler (Proportional-Integral-Derivativ). Diese fortschrittlichen Systeme antizipieren Temperaturänderungen und nehmen sanftere, präzisere Leistungsanpassungen vor, was zu einer weitaus größeren Stabilität führt.

Sensorposition und Genauigkeit

Ein Steuerungssystem ist nur so gut wie die Informationen, die es empfängt. Der Temperatursensor muss korrekt platziert werden, um die tatsächliche Temperatur zu messen, die Ihre Probe erfährt.

Darüber hinaus können Sensoren mit der Zeit driften und erfordern eine regelmäßige Kalibrierung. Ein nicht kalibrierter Sensor meldet eine falsche Temperatur, wodurch der Regler unwissentlich die falschen Bedingungen in der Kammer aufrechterhält.

Der Einfluss der Atmosphäre

Das Öffnen der Ofentür führt zu einem massiven und sofortigen Temperaturabfall. Schon das Verstellen der Luftein- oder -auslässe führt eine Variable ein, für die das Steuerungssystem kompensieren muss.

Ein robuster Regler kann sich schnell von solchen Störungen erholen, aber es ist entscheidend, diese während sensibler Phasen eines thermischen Zyklus zu minimieren.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifische Anwendung bestimmt, welcher Aspekt der Temperaturregelung am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf quantitativer Analyse liegt (z. B. Veraschung oder LOI): Ihre Priorität liegt auf absoluter Genauigkeit und Stabilität bei der Halte-Temperatur, um vollständige und wiederholbare Reaktionen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaften liegt (z. B. Sintern oder Ausgleichen): Ihre Priorität liegt auf präziser Kontrolle der gesamten Aufheiz- und Abkühlkurve, da dieses gesamte Profil die endgültige Mikrostruktur und die Eigenschaften Ihres Materials definiert.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz für die Qualitätskontrolle liegt: Ihre Priorität liegt auf der Fähigkeit, exakt denselben thermischen Zyklus für jede Charge zu programmieren und perfekt zu reproduzieren, um eine gleichbleibende Produktqualität zu gewährleisten.

Letztendlich ist die Beherrschung der Temperaturregelung der Weg, wie Sie einen Muffelofen von einem einfachen Ofen in ein präzises wissenschaftliches Instrument verwandeln.

Zusammenfassungstabelle:

| Aspekt | Wichtige Punkte |

|---|---|

| Genauigkeit & Stabilität | Verhindert Überschwingen/Unterschreiten und gewährleistet eine stabile Temperatur für zuverlässige Prozesse. |

| Gleichmäßige Erwärmung | Beseitigt heiße/kalte Stellen für konsistente Ergebnisse über Proben hinweg. |

| Programmierbare Zyklen | Ermöglicht die Steuerung von Aufheizraten, Haltezeiten und Abkühlung für spezifische thermische Profile. |

| Auswirkungen auf die Ergebnisse | Steuert Materialumwandlungen, gewährleistet Prozessintegrität und verhindert Probenschäden. |

| Häufige Fallstricke | Umfasst Einschränkungen des Reglertyps, den Bedarf an Sensor-Kalibrierung und Atmosphären-Effekte. |

Entfesseln Sie Präzision in Ihrem Labor mit KINTEK

KINTEK nutzt herausragende F&E und eigene Fertigungskapazitäten, um verschiedenste Labore mit fortschrittlichen Hochtemperaturofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffelöfen, Rohröfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Kompetenz in der Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie eine genaue Temperaturregelung für Materialwissenschaften, quantitative Analysen oder Qualitätskontrolle benötigen, wir liefern zuverlässige, maßgeschneiderte Lösungen zur Verbesserung Ihrer Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesse optimieren und den Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen