In der Entwicklung von Verbundwerkstoffen wird ein kastenförmiger Widerstandsofen hauptsächlich für zwei kritische thermische Prozesse eingesetzt. Er ist unerlässlich für die Voroxidation von Kohlenstofffasern zur Stabilisierung ihrer Struktur und für das Hochtemperatursintern von Keramikmatrixverbundwerkstoffen wie SiC/SiC, um Verdichtung und überlegene Leistung zu erzielen.

Die Herstellung fortschrittlicher Verbundwerkstoffe ist ein Spiel der Kontrolle von Transformationen auf atomarer Ebene. Der Kernwert eines kastenförmigen Widerstandsofens liegt in seiner Fähigkeit, die präzise, gleichmäßige und kontrollierbare thermische Umgebung bereitzustellen, die erforderlich ist, um diese Materialtransformationen erfolgreich zu steuern.

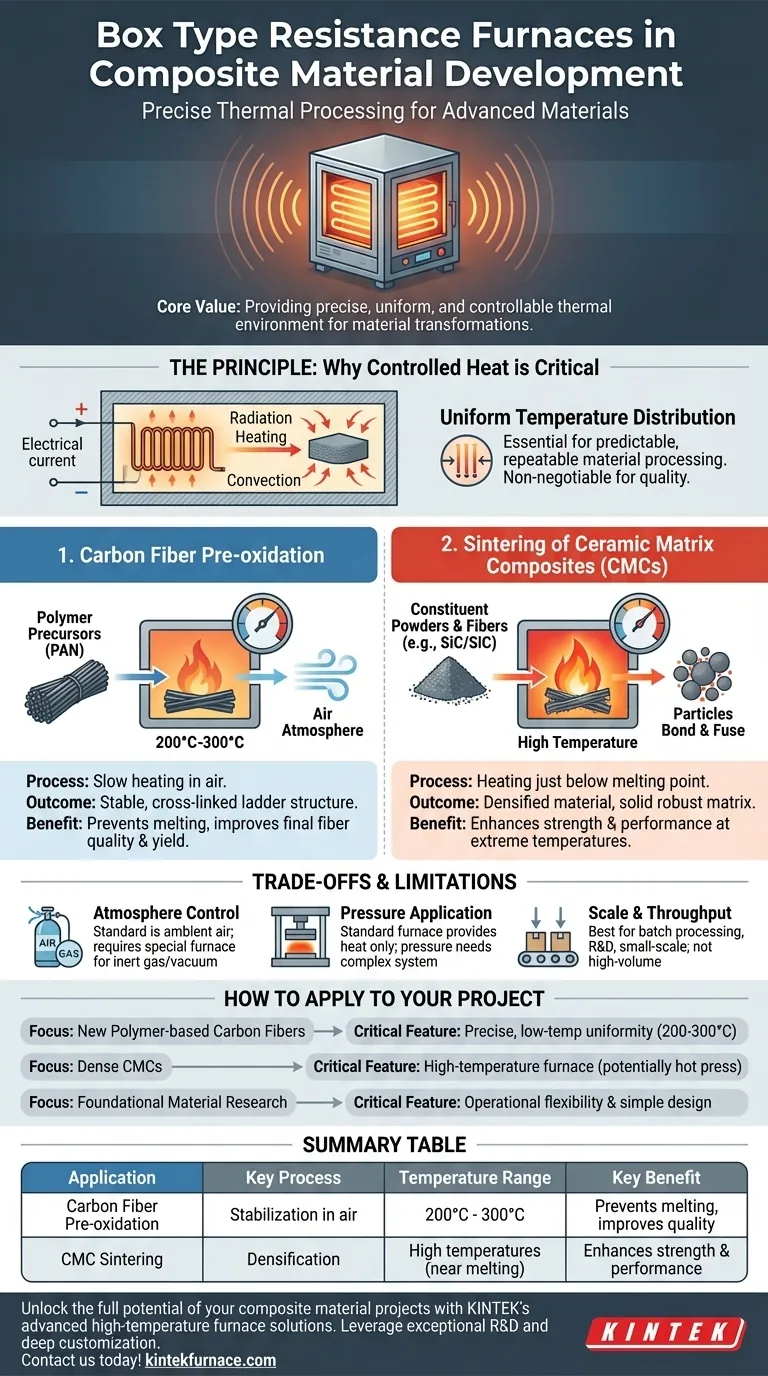

Das Prinzip: Warum kontrollierte Wärme entscheidend ist

Ein kastenförmiger Widerstandsofen ist ein fundamentales Werkzeug in der Materialwissenschaft, aber das Verständnis seines Kernmechanismus zeigt, warum er für Verbundwerkstoffe so effektiv ist.

Wie Widerstandsheizung funktioniert

Diese Öfen erzeugen Wärme, indem sie einen elektrischen Strom durch hochohmige Heizelemente leiten, die oft aus speziellen Drähten bestehen. Diese Wärme wird dann hauptsächlich durch thermische Strahlung und Konvektion auf das Material im Inneren des Ofens übertragen.

Das Design ist einfach, aber wirkungsvoll. Es ermöglicht eine hochgradig gleichmäßige Temperaturverteilung in einer gut isolierten Kammer, was der kritischste Faktor für eine vorhersagbare und reproduzierbare Materialverarbeitung ist.

Warum Gleichmäßigkeit nicht verhandelbar ist

Bei der Entwicklung von Verbundwerkstoffen können selbst geringfügige Temperaturschwankungen zu strukturellen Defekten, inkonsistenten Eigenschaften und letztendlich zum Versagen der Komponente führen. Die zuverlässige Gleichmäßigkeit eines Kastenfofens stellt sicher, dass jeder Teil des Materials den gleichen thermischen Zyklus durchläuft, was zu einem homogenen und hochwertigen Endprodukt führt.

Kernanwendungen in der Verbundwerkstoffentwicklung

Obwohl vielseitig, konzentriert sich die Rolle des Ofens bei Verbundwerkstoffen auf zwei zentrale, wirkungsvolle Prozesse, die die endgültigen Eigenschaften des Materials bestimmen.

1. Voroxidation von Kohlenstofffasern

Bevor Kohlenstofffasern bei extremen Temperaturen carbonisiert werden können, müssen ihre Polymer-Vorstufen (typischerweise Polyacrylnitril oder PAN) stabilisiert werden.

Der Kastenfofens bietet die ideale Umgebung für diesen Voroxidationsschritt, bei dem die Fasern langsam in Luft bei einer präzise kontrollierten Temperatur, normalerweise zwischen 200 °C und 300 °C, erhitzt werden. Dieser Prozess erzeugt eine stabile, vernetzte Leiternstruktur, die während der anschließenden Hochtemperatur-Carbonisierung nicht schmilzt oder sich verformt, was die Qualität und Ausbeute der Endfaser dramatisch verbessert.

2. Sintern von Keramikmatrixverbundwerkstoffen (CMCs)

Keramikmatrixverbundwerkstoffe, wie Siliziumkarbid-Siliziumkarbid (SiC/SiC), werden wegen ihrer außergewöhnlichen Leistung bei extremen Temperaturen geschätzt. Ihre Herstellung beruht auf einem Prozess namens Sintern.

Während des Sinterprozesses erhitzt der Ofen die Bestandteile (Pulver und Fasern) des Verbundwerkstoffs auf eine hohe Temperatur, knapp unter ihrem Schmelzpunkt. Dies führt dazu, dass die Partikel miteinander verbunden werden und verschmelzen, wodurch das Material verdichtet wird und eine feste, robuste Matrix um die verstärkenden Fasern bildet. Bei einigen fortschrittlichen CMCs wird dieser Prozess mit Druck in einem speziellen Heißpressen-Ofen kombiniert, der die gleichen Widerstandsheizprinzipien nutzt.

Abwägungen und Einschränkungen verstehen

Obwohl leistungsstark, ist ein Standard-Kastenförmiger Widerstandsofen keine universelle Lösung. Das Verständnis seiner Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Atmosphärenkontrolle

Ein einfacher Kastenfofens arbeitet in Umgebungsluft. Dies ist perfekt für Oxidationsprozesse, aber ungeeignet für Materialien, die bei hohen Temperaturen durch Sauerstoff beschädigt würden. Für solche Anwendungen ist ein Ofen mit Inertgas (z. B. Argon) oder Vakuumfunktionen erforderlich.

Druckbeaufschlagung

Der Ofen selbst liefert nur Wärme. Prozesse, die gleichzeitige Wärme und Druck erfordern, wie das Heißpresssintern, erfordern ein komplexeres und integrierteres System. Ein Standard-Kastenfofens kann nicht den mechanischen Druck ausüben, der für die Verdichtung bei bestimmten Verbundwerkstoffen erforderlich ist.

Maßstab und Durchsatz

Die meisten Kastenföfen in Forschungs- und Entwicklungslaboren sind für die Chargenverarbeitung und nicht für die kontinuierliche Fertigung ausgelegt. Obwohl größere Industriegrößen existieren, eignet sich das Grunddesign besser für die Probenvorbereitung, Prozessentwicklung und Kleinserienproduktion als für hohe Stückzahlen.

Wie Sie dies auf Ihr Projekt anwenden

Ihre Wahl der thermischen Verarbeitungsausrüstung sollte direkt von dem spezifischen Material und dem gewünschten Ergebnis beeinflusst werden.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuer polymerbasierter Kohlenstofffasern liegt: Die präzise, niedrig-temperierte (200–300 °C) Gleichmäßigkeit des Ofens ist Ihr wichtigstes Merkmal für eine erfolgreiche Voroxidation.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter Keramikmatrixverbundwerkstoffe (CMCs) liegt: Sie benötigen einen Hochtemperaturofen, möglicherweise ein spezialisiertes Heißpressmodell, um die notwendigen Sinter- und Verdichtungstemperaturen zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Materialeigenschaftsforschung liegt: Die betriebliche Flexibilität und das einfache Design des Standard-Kastenfofens machen ihn zu einem idealen, kostengünstigen Werkzeug für eine breite Palette von explorativen Wärmebehandlungsexperimenten.

Letztendlich ist der kastenförmige Widerstandsofen ein unverzichtbares Instrument zur Beeinflussung von Materialeigenschaften durch die präzise Anwendung von Wärme.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Temperaturbereich | Hauptvorteil |

|---|---|---|---|

| Voroxidation von Kohlenstofffasern | Stabilisierung in Luft | 200 °C - 300 °C | Verhindert Schmelzen, verbessert Faserqualität |

| Sintern von Keramikmatrixverbundwerkstoffen | Verdichtung | Hohe Temperaturen (z. B. nahe Schmelzpunkt) | Verbessert Festigkeit und Leistung |

Schöpfen Sie das volle Potenzial Ihrer Verbundwerkstoffprojekte mit KINTEKs fortschrittlichen Hochtemperaturofenlösungen aus. Durch Nutzung außergewöhnlicher F&E- und Eigenfertigungskapazitäten versorgen wir diverse Labore mit präzisen, gleichmäßigen Heizsystemen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Kohlenstofffaser-Voroxidation, Keramiksintern und mehr erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Ergebnisse in der Materialentwicklung steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Welche Kernprozessbedingungen bietet eine Rohröfen? Beherrschung der Katalysator-Vorläuferbehandlung