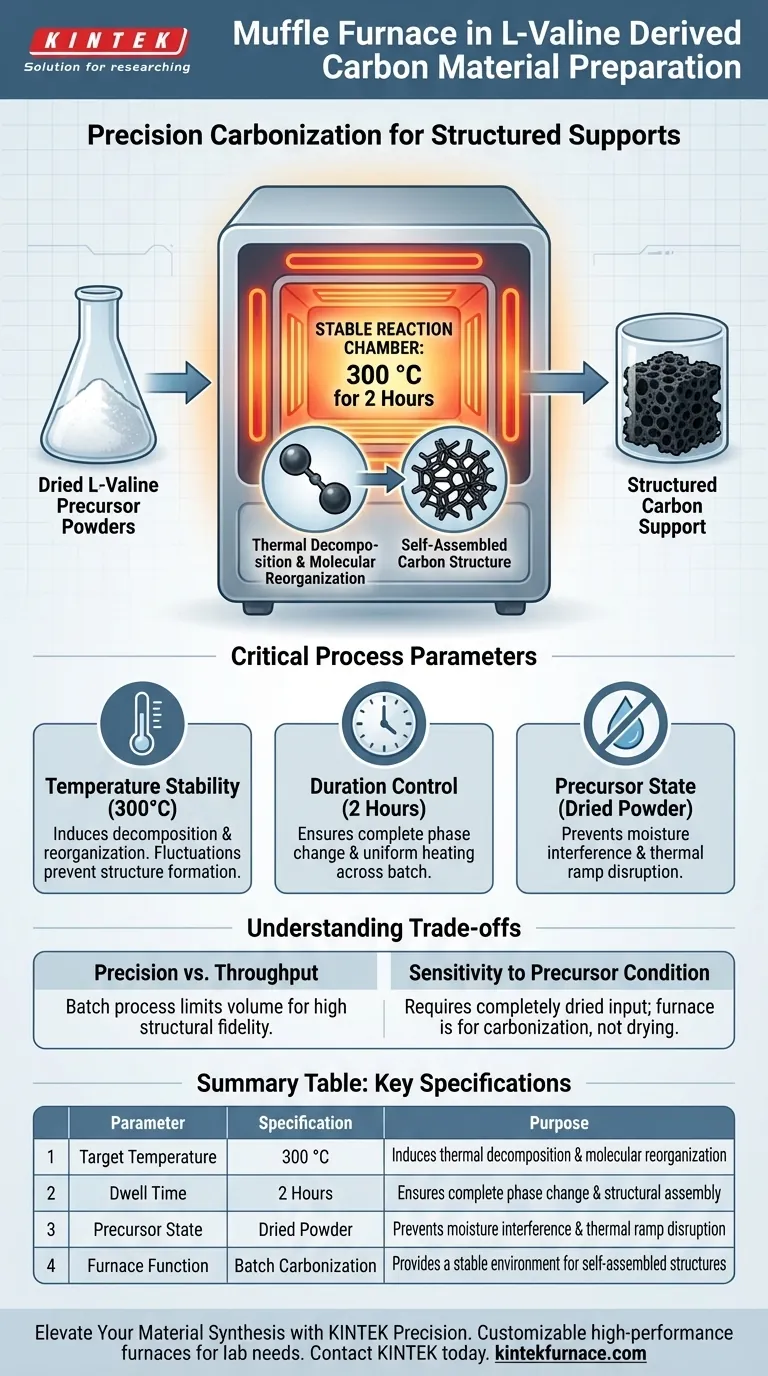

Bei der Herstellung von aus L-Valin gewonnenen Kohlenstoffmaterialien dient ein Muffelofen als kritische Reaktionskammer für die kontrollierte Karbonisierung. Er wird speziell verwendet, um getrocknete L-Valin-Vorläuferpulver einer stabilen Temperatur von 300 °C für eine Dauer von 2 Stunden auszusetzen. Diese präzise Wärmebehandlung treibt die thermische Zersetzung der Aminosäuremoleküle an und wandelt sie in einen pulverförmigen Kohlenstoffträger mit einer spezifischen, selbstorganisierten Struktur um.

Der Muffelofen ist nicht nur ein Heizelement; er fungiert als stabilisierendes Gefäß, das die gleichmäßige molekulare Reorganisation von L-Valin in strukturierten Kohlenstoff ohne unkontrollierte Verbrennung ermöglicht.

Die Mechanik der Transformation

Thermische Zersetzung

Die Hauptfunktion des Muffelofens in diesem Zusammenhang ist die Einleitung der thermischen Zersetzung.

Durch Anheben der Temperatur auf 300 °C liefert der Ofen die Energie, die zum Brechen der organischen Bindungen innerhalb der L-Valin-Aminosäure erforderlich ist.

Dieser Prozess entfernt flüchtige Bestandteile und hinterlässt ein kohlenstoffreiches Gerüst.

Molekulare Reorganisation

Über das einfache Verkohlen hinaus erleichtert die Ofenumgebung eine spezifische strukturelle Veränderung.

Der ergänzende metallurgische Kontext legt nahe, dass diese Hochtemperaturumgebungen Veränderungen auf molekularer Ebene ermöglichen.

Im Fall von L-Valin ermöglicht die spezifische Haltezeit von 2 Stunden die Bildung einer selbstorganisierten Struktur, was zu einem funktionellen pulverförmigen Kohlenstoffträger anstelle von amorpher Asche führt.

Kritische Prozessparameter

Temperaturstabilität

Der Erfolg hängt vollständig von der Aufrechterhaltung einer festen Umgebung ab.

Der Ofen muss die Temperatur spezifisch bei 300 °C halten.

Schwankungen dieser Temperatur könnten zu unvollständiger Karbonisierung oder zur Zerstörung der gewünschten selbstorganisierten Architektur führen.

Dauersteuerung

Die Reaktionskinetik für diese spezifische Transformation erfordert Zeit zur Stabilisierung.

Das Protokoll verlangt eine streng überwachte Dauer von 2 Stunden.

Diese Dauer stellt sicher, dass die Wärme gleichmäßig in das getrocknete Pulver eindringt und dass die gesamte Charge die notwendige Phasenänderung durchläuft.

Verständnis der Kompromisse

Präzision vs. Durchsatz

Muffelöfen arbeiten im Allgemeinen als Batch-Verarbeitungseinheiten.

Während sie eine ausgezeichnete atmosphärische Kontrolle und Temperaturstabilität bieten, begrenzen sie das Volumen von L-Valin, das kontinuierlich verarbeitet werden kann.

Sie müssen einen geringeren Durchsatz in Kauf nehmen, um die hohe strukturelle Integrität zu erreichen, die für dieses Kohlenstoffmaterial erforderlich ist.

Empfindlichkeit gegenüber dem Vorläuferzustand

Der Prozess ist auf die Eingabe von getrockneten L-Valin-Vorläuferpulvern angewiesen.

Der Muffelofen ist für die Karbonisierung ausgelegt, nicht für die anfängliche Trocknung.

Das Einbringen von Feuchtigkeit in den Ofen bei 300 °C kann den Temperaturanstieg verändern und die Bildung der selbstorganisierten Struktur stören.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Synthese von Kohlenstoffmaterialien aus L-Valin zu gewährleisten, müssen Sie strenge Parameterkontrollen einhalten.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Kalibrieren Sie den Ofen streng auf 300 °C, da Abweichungen die Bildung der spezifischen selbstorganisierten Trägerstruktur verhindern.

- Wenn Ihr Hauptaugenmerk auf Materialgleichmäßigkeit liegt: Stellen Sie sicher, dass das Vorläuferpulver vor dem Einbringen vollständig getrocknet ist, um eine gleichmäßige thermische Zersetzung über den 2-Stunden-Zyklus zu gewährleisten.

Die Beherrschung der Anwendung des Muffelofens in diesem Bereich erfordert, ihn als Instrument des molekularen Aufbaus und nicht nur als Wärmequelle zu betrachten.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck |

|---|---|---|

| Zieltemperatur | 300 °C | Induziert thermische Zersetzung und molekulare Reorganisation |

| Haltezeit | 2 Stunden | Gewährleistet vollständige Phasenänderung und strukturellen Aufbau |

| Vorläuferzustand | Getrocknetes Pulver | Verhindert Feuchtigkeitsstörungen und Unterbrechungen des Temperaturanstiegs |

| Ofenfunktion | Batch-Karbonisierung | Bietet eine stabile Umgebung für selbstorganisierte Strukturen |

Verbessern Sie Ihre Materialsynthese mit KINTEK Präzision

Die Erzielung der feinen molekularen Reorganisation von L-Valin in fortschrittliche Kohlenstoffträger erfordert absolute thermische Stabilität. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen. Ob Sie die Chargenverarbeitung skalieren oder Karbonisierungsprotokolle verfeinern, unsere Öfen bieten die Genauigkeit, die Ihre Forschung erfordert.

Bereit, Ihre Kohlenstoffmaterialherstellung zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Ofenlösung!

Visuelle Anleitung

Referenzen

- Parameswari R. Nithiasri, B. Karthikeyan. Novel self-assembled valine-derived carbon-supported Ag@ZnO optical materials for enhanced photodegradation and anti-bacterial activity. DOI: 10.1039/d5na00427f

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Vorkehrungen sind bei der ersten Inbetriebnahme oder nach längerem Stillstand eines Muffelofens zu treffen?Gewährleistung eines sicheren und effizienten Betriebs

- Wie werden Muffelöfen in der Elektronikfertigung eingesetzt? Unerlässlich für präzise thermische Prozesse

- Wie werden kastenförmige Widerstandsofen in der Materialforschung und -entwicklung von metallischen Werkstoffen eingesetzt? Erschließen Sie präzise Wärmebehandlung und Legierungsentwicklung

- Wie wird eine Muffelofen in Laboren zur Probenvorbereitung eingesetzt? Meistern Sie Asche- und Wärmebehandlungstechniken

- Wie trägt ein Muffelofen zur thermischen Behandlung von CRP bei? Erschließen Sie hohe Reaktivität in recyceltem Pulver

- Welche Funktionen erfüllen Muffelöfen in der petrochemischen Industrie? Wesentliche Katalysatorvorbereitung und Qualitätskontrolle

- Was ist die Funktion eines Vakuum-Kammerwiderstandsofens bei der Herstellung von Kiefernnadelholz-Biokohle (PBC)?

- Was ist die Funktion einer Muffelofen bei der Vorbehandlung von Ni-Fe-Cu-Legierungsanoden? Überlegene Korrosionsbeständigkeit erzielen