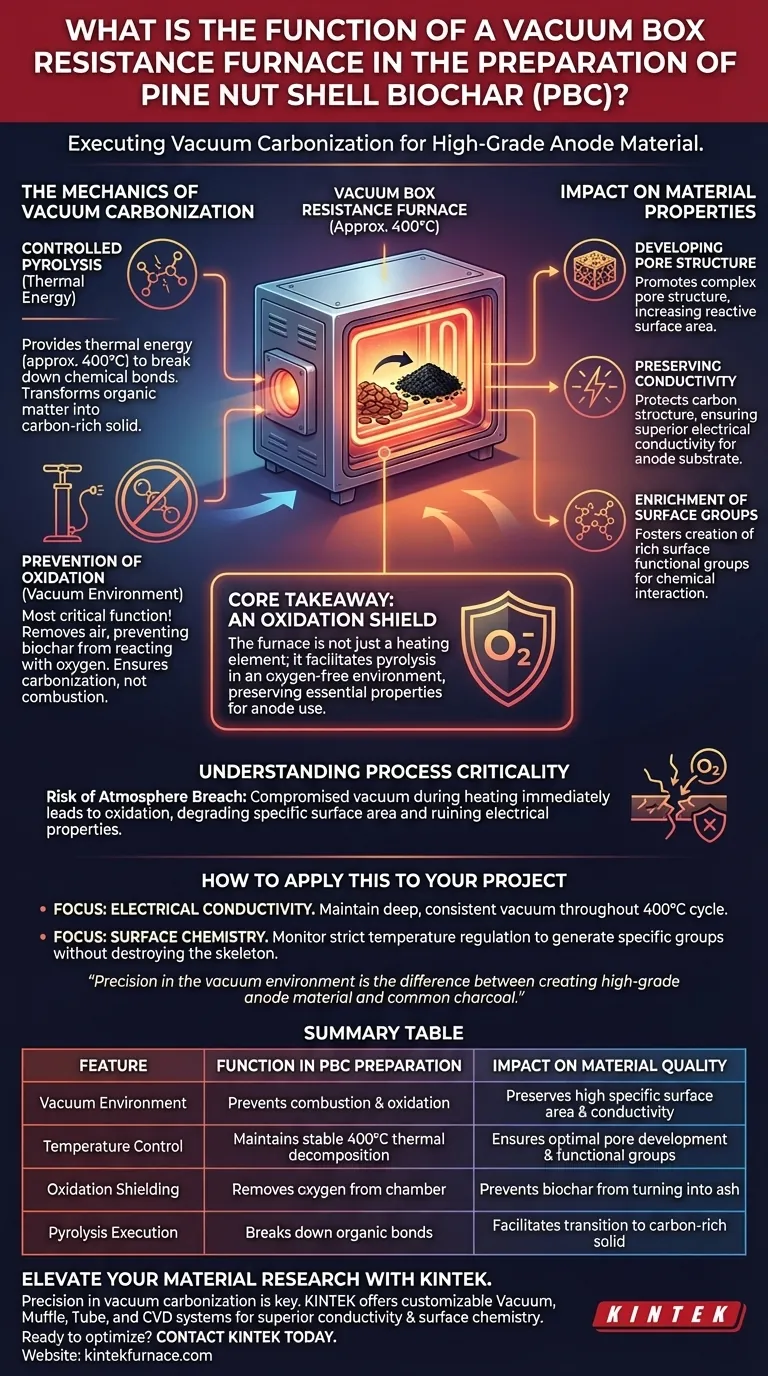

Die Hauptfunktion eines Vakuum-Kammerwiderstandsofens besteht in diesem Zusammenhang darin, die Vakuumkarbonisierung von Kiefernnadelholzschalen durchzuführen. Durch die Aufrechterhaltung einer Hochtemperaturumgebung von etwa 400°C zersetzt der Ofen die rohe Biomasse thermisch in Kiefernnadelholz-Biokohle (PBC) ohne Verbrennung.

Kernbotschaft Der Vakuum-Kammerwiderstandsofen ist nicht nur ein Heizelement; er ist ein Oxidationsschutz. Seine entscheidende Rolle ist die Ermöglichung der Pyrolyse in einer sauerstofffreien Umgebung, um sicherzustellen, dass die resultierende Biokohle die hohe spezifische Oberfläche und elektrische Leitfähigkeit behält, die für die Verwendung als Anodensubstrat erforderlich sind.

Die Mechanik der Vakuumkarbonisierung

Kontrollierte Pyrolyse

Der Ofen liefert die thermische Energie, die benötigt wird, um die chemischen Bindungen im Kiefernnadelholz zu brechen.

Bei einer Temperatur von etwa 400°C initiiert das Gerät die Umwandlung von organischem Material in kohlenstoffreiches Festmaterial.

Verhinderung von Oxidation

Die wichtigste Funktion dieses speziellen Ofentyps ist die Schaffung einer Vakuumumgebung.

Durch die Entfernung von Luft aus der Kammer verhindert der Ofen, dass die Biokohle mit Sauerstoff reagiert. Dies stellt sicher, dass das Material einer Karbonisierung und nicht einer Verbrennung (zu Asche verbrennen) unterliegt.

Auswirkungen auf die Materialeigenschaften

Entwicklung der Porenstruktur

Der Vakuumkarbonisierungsprozess beeinflusst direkt die physikalische Architektur der Biokohle.

Die Ofenumgebung fördert die Entwicklung einer komplexen Porenstruktur, die für die Vergrößerung der reaktiven Oberfläche des Materials unerlässlich ist.

Erhaltung der Leitfähigkeit

Die Vakuumumgebung schützt die Kohlenstoffstruktur vor dem Abbau bei hohen Temperaturen.

Diese Erhaltung stellt sicher, dass die endgültige PBC eine überlegene elektrische Leitfähigkeit aufweist, was für ihre Anwendung als Anodensubstrat in elektronischen Bauteilen erforderlich ist.

Anreicherung von Oberflächengruppen

Über die Struktur hinaus beeinflusst der Prozess die chemische Zusammensetzung der Kohle.

Das kontrollierte Heizprofil fördert die Bildung von reichen funktionellen Oberflächengruppen, die bestimmen, wie die Biokohle chemisch mit anderen Materialien interagiert.

Verständnis der Prozesskritikalität

Das Risiko eines Atmosphärenbruchs

Die Wirksamkeit dieses Ofens hängt vollständig von der Integrität der Vakuumdichtung ab.

Wenn das Vakuum während der 400°C-Heizphase beeinträchtigt wird, führt das Eindringen von Sauerstoff sofort zu Oxidation. Dies verschlechtert die spezifische Oberfläche und zerstört die für Anodenanwendungen erforderlichen elektrischen Eigenschaften.

Anwendung auf Ihr Projekt

Um die Qualität von Kiefernnadelholz-Biokohle zu maximieren, stimmen Sie die Nutzung Ihrer Ausrüstung auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Stellen Sie sicher, dass der Ofen während des gesamten 400°C-Zyklus ein tiefes, konstantes Vakuum aufrechterhält, um jegliche oxidative Degradation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Oberflächenchemie liegt: Überwachen Sie die Temperaturregelung streng, da der Sollwert von 400°C kalibriert ist, um spezifische funktionelle Gruppen zu erzeugen, ohne das Kohlenstoffgerüst zu zerstören.

Präzision in der Vakuumumgebung ist der Unterschied zwischen der Herstellung von hochwertigem Anodenmaterial und gewöhnlicher Holzkohle.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der PBC-Herstellung | Auswirkung auf die Materialqualität |

|---|---|---|

| Vakuumumgebung | Verhindert Verbrennung und Oxidation | Erhält hohe spezifische Oberfläche und Leitfähigkeit |

| Temperaturkontrolle | Aufrechterhaltung einer stabilen thermischen Zersetzung bei 400°C | Gewährleistet optimale Porenentwicklung und funktionelle Gruppen |

| Oxidationsschutz | Entfernt Sauerstoff aus der Kammer | Verhindert, dass die Biokohle zu Asche wird |

| Pyrolyse-Ausführung | Bricht organische chemische Bindungen auf | Ermöglicht den Übergang von Biomasse zu kohlenstoffreichem Feststoff |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision bei der Vakuumkarbonisierung ist der Unterschied zwischen gewöhnlicher Holzkohle und hochwertigen Anodenmaterialien. Gestützt auf erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Vakuum-, Muffel-, Rohr- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Forschungsanforderungen zu erfüllen.

Ob Sie PBC-Biokohle oder fortschrittliche elektronische Substrate entwickeln, unsere Öfen bieten die sauerstofffreie Umgebung und thermische Stabilität, die für überlegene Leitfähigkeit und Oberflächenchemie erforderlich sind.

Bereit, Ihren Karbonisierungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um den perfekten Hochtemperatur-Labrofen für Ihr Projekt zu finden!

Visuelle Anleitung

Referenzen

- Chun Zhao, Shaojun Zhang. TiO₂/g-C₃N₄@HPBC Photoanode in PMFC for Shipboard Oily Wastewater Degradation. DOI: 10.54691/kk8pft70

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie ermöglicht ein Hochtemperatur-Muffelofen die Umwandlung von Vorläufern? Entfesseln Sie Spitzenkatalysatorleistung

- Welche Sicherheitsfunktionen sind in Muffelofenkonstruktionen integriert? Gewährleistung des Schutzes von Bediener und Ausrüstung

- Welche Rolle spielt ein Kammerofen beim Legierungsschmelzen? Präzision und Reinheit in der Materialwissenschaft erreichen

- Wie funktioniert eine Muffelheizung im Hinblick auf das Heizprinzip? Entdecken Sie die indirekte Beheizung für reine, gleichmäßige Ergebnisse

- Wie beeinflusst die Temperatur des Muffelofens die Kokosnussschalen-Biokohle? Optimierung von Kristallinität und Ausbeute

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Vorkalzinierung von PZT-Keramiken? Wesentlicher Syntheseleitfaden

- Was ist die Hauptfunktion einer Muffelofen bei der SCBA-Vorbehandlung? Mastering Sugarcane Bagasse Carbonization

- Wie kann die digitale Schnittstelle eines Muffelofens dessen Funktionalität verbessern?Präzision, Sicherheit und Effizienz erklärt