Ein Hochtemperatur-Muffelofen dient als kritischer Reaktionsbehälter für die Umwandlung von rohen Vorläuferpulvern in ein strukturiertes Keramikmaterial. Insbesondere bei der Vorkalzinierung von Bleizirkonat-Titanat (PZT) arbeitet der Ofen bei 800 °C, um die thermische Energie zu liefern, die für die Auslösung von Festkörperreaktionen erforderlich ist. Dieser Prozess wandelt eine Mischung aus konstituierenden Oxiden in die wesentliche Perowskit-Kristallstruktur um und gewährleistet gleichzeitig die vollständige Entfernung flüchtiger Verunreinigungen.

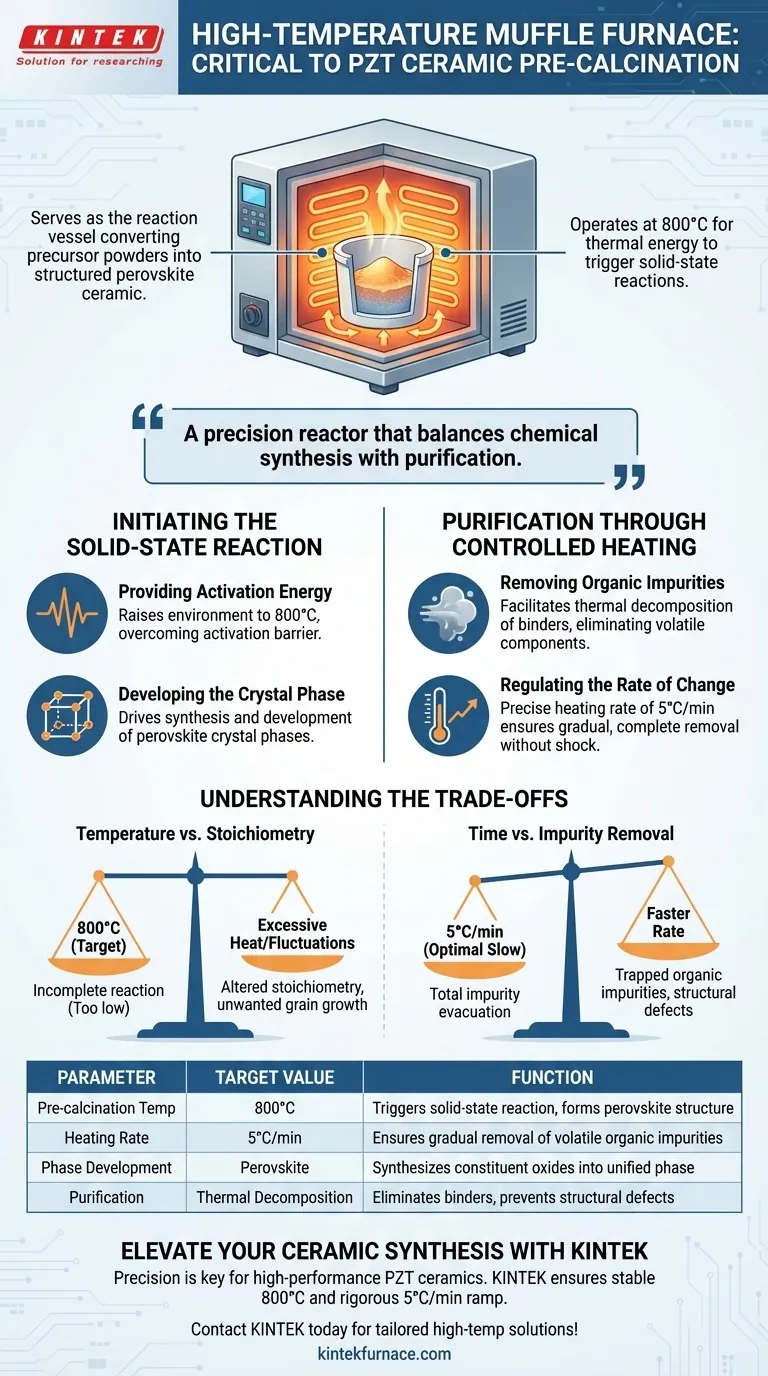

Der Muffelofen fungiert als Präzisionsreaktor, der chemische Synthese und Reinigung ausbalanciert. Er treibt die Festkörperreaktion zur Bildung der Perowskit-Phase voran und kontrolliert gleichzeitig die thermische Umgebung, um Defekte durch eingeschlossene organische Materie zu verhindern.

Einleitung der Festkörperreaktion

Die Hauptfunktion des Ofens in dieser Phase ist die Ermöglichung eines Phasenübergangs von einer physikalischen Mischung zu einer chemischen Verbindung.

Bereitstellung von Aktivierungsenergie

Bei Raumtemperatur sind die konstituierenden Oxide in PZT-Vorläufern lediglich miteinander vermischt.

Der Muffelofen hebt die Umgebung auf 800 °C an, die spezifische Schwelle, die für die Vorkalzinierung erforderlich ist.

Diese thermische Energie überwindet die Aktivierungsbarriere und löst eine Festkörperreaktion aus, die die eigentliche Bildung der Perowskit-Struktur beginnt.

Entwicklung der Kristallphase

Die Phase der "Vorkalzinierung" dient nicht nur dem Trocknen, sondern der Synthese.

Die Hitze treibt die anfängliche Entwicklung der gewünschten Kristallphasen voran.

Ohne diese Hochtemperaturbestrahlung würde das Material eine Mischung aus einzelnen Oxiden bleiben, anstatt zu einer einheitlichen PZT-Keramik zu werden.

Reinigung durch kontrolliertes Erhitzen

Über die Synthese hinaus spielt der Ofen eine entscheidende Rolle bei der Reinigung und stellt sicher, dass das Material vor der weiteren Verarbeitung chemisch sauber ist.

Entfernung organischer Verunreinigungen

Vorläuferpulver enthalten oft organische Bindemittel oder Verunreinigungen, die beseitigt werden müssen.

Der Muffelofen ermöglicht die thermische Zersetzung dieser organischen Stoffe.

Durch die Aufrechterhaltung einer konstanten hohen Temperatur stellt der Ofen sicher, dass diese flüchtigen Bestandteile vollständig ausbrennen und aus dem Material abgeführt werden.

Regulierung der Änderungsrate

Die Geschwindigkeit, mit der die Temperatur ansteigt, ist ebenso entscheidend wie die Endtemperatur.

Der Prozess erfordert eine präzise Aufheizrate von 5 °C pro Minute.

Diese kontrollierte Rampe ermöglicht die allmähliche und vollständige Entfernung von Verunreinigungen, ohne das Material zu schockieren, und gewährleistet so eine stabile Grundlage für die Kristallstruktur.

Verständnis der Kompromisse

Obwohl der Muffelofen unerlässlich ist, beinhalten die verwendeten Parameter inhärente Kompromisse, die verwaltet werden müssen.

Temperatur vs. Stöchiometrie

Die Zieltemperatur von 800 °C ist ein spezifischer Gleichgewichtspunkt.

Wenn die Temperatur zu niedrig ist, ist die Festkörperreaktion unvollständig, und es bleiben nicht umgesetzte Oxide zurück.

Bei unkontrollierter übermäßiger Hitze oder schnellen Schwankungen könnte die Stöchiometrie potenziell verändert werden oder es könnte zu unerwünschtem Kornwachstum vor der endgültigen Sinterstufe kommen.

Zeit vs. Entfernung von Verunreinigungen

Die Aufheizrate von 5 °C/min ist relativ langsam und verlängert die Prozesszeit.

Eine Erhöhung dieser Rate zur Zeitersparnis birgt jedoch das Risiko, organische Verunreinigungen im sich bildenden Gitter einzuschließen.

Eingeschlossene Verunreinigungen können zu strukturellen Defekten führen, die die Leistung der fertigen Keramik beeinträchtigen.

Die richtige Wahl für Ihren Prozess treffen

Um die Vorkalzinierung von PZT-Keramiken zu optimieren, müssen Sie Ihre Ofenparameter auf Ihre spezifischen Materialziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass Ihr Ofen eine stabile Temperatur von 800 °C halten kann, um die vollständige Festkörperreaktion der konstituierenden Oxide in die Perowskit-Struktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Minimierung von Defekten liegt: Priorisieren Sie die präzise Steuerung der Rampenrate und halten Sie sich strikt an 5 °C/min, um die vollständige Entfernung organischer Verunreinigungen zu ermöglichen.

Durch die rigorose Kontrolle der thermischen Umgebung legen Sie die strukturelle Integrität fest, die für Hochleistungs-PZT-Keramiken erforderlich ist.

Zusammenfassungstabelle:

| Parameter | Zielwert | Funktion bei der PZT-Vorkalzinierung |

|---|---|---|

| Vorkalzinierungstemperatur | 800°C | Löst Festkörperreaktion zur Bildung der Perowskit-Struktur aus |

| Aufheizrate | 5°C/min | Gewährleistet die allmähliche Entfernung flüchtiger organischer Verunreinigungen |

| Phasenentwicklung | Perowskit | Synthetisiert konstituierende Oxide zu einer einheitlichen Keramikphase |

| Reinigung | Thermische Zersetzung | Entfernt Bindemittel und verhindert strukturelle Defekte |

Verbessern Sie Ihre Keramik-Synthese mit KINTEK

Präzision ist die Grundlage für Hochleistungs-PZT-Keramiken. Bei KINTEK verstehen wir, dass die Aufrechterhaltung einer stabilen Temperatur von 800 °C und einer rigorosen Rampenrate von 5 °C/min für die Phasenreinheit nicht verhandelbar sind.

Mit fachkundiger F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre spezifischen Labor-Hochtemperatur-Anforderungen anpassbar sind. Ob Sie sich auf die Perowskit-Phasenentwicklung oder die Minimierung von Defekten konzentrieren, unsere Öfen bieten die thermische Stabilität, die für überlegene Materialintegrität erforderlich ist.

Bereit, Ihren Vorkalzinierungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Hochtemperatur-Lösung!

Visuelle Anleitung

Referenzen

- Amna Idrees, Mohsin Saleem. Transforming Waste to Innovation: Sustainable Piezoelectric Properties of Pb(Ti<sub><b>0.52</b></sub>Zr<sub><b>0.48</b></sub>)O<sub><b>3</b></sub> with Recycled β-PbO Massicot. DOI: 10.1021/acsomega.5c00071

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie beeinflusst der Temperaturbereich die Wahl eines Muffelofens? Präzision gewährleisten und Materialien schützen

- In welcher Weise wird ein Muffelofen für die quantitative Analyse von Reishülsenteilen verwendet? Wesentlicher Leitfaden zur Veraschung

- Welche Schlüsselrolle spielt ein Labor-Elektroofen beim Sintern von Ba1-xCaxTiO3? Steigerung der Keramikperformance

- Wie wird ein Muffelofen bei der Bestimmung des Aschegehalts in Biomasseproben verwendet? Genaue Analyseanleitung

- Wie trägt ein Hochtemperatur-Boxofen zur 6Mo-Edelstahllegierung bei? Optimieren Sie jetzt die Lösungsbehandlung

- Wie sollte die Thermometeranzeige vor der Verwendung eines Muffelofens eingestellt werden? Gewährleistung genauer Temperaturmessungen

- Wie unterscheidet sich ein Muffelofen von einem Durchschubofen? Wählen Sie den richtigen Ofen für Ihr Labor

- Was waren die Ergebnisse des Einsatzes eines Muffelofens bei der Analyse von Umweltproben? Steigern Sie Reinheit und Genauigkeit in Ihrem Labor