Präzise Wärmeregulierung ist der entscheidende Beitrag eines Hochtemperatur-Boxofens während der Lösungsbehandlung von 6Mo super-austenitischem Edelstahl. Durch die Aufrechterhaltung einer stabilen Umgebung zwischen 1100°C und 1250°C stellt diese Ausrüstung die vollständige Auflösung von Legierungselementen und die Eliminierung schädlicher Sekundärphasen sicher.

Der Boxofen fungiert als kritisches Homogenisierungswerkzeug und nutzt spezifische Temperaturplateaus, um Chrom und Molybdän in die Austenitmatrix aufzulösen. Dieser Prozess bestimmt direkt die endgültige Lochfraßbeständigkeit des Materials, indem er die Korngröße optimiert und schädliche Ausscheidungen unterdrückt.

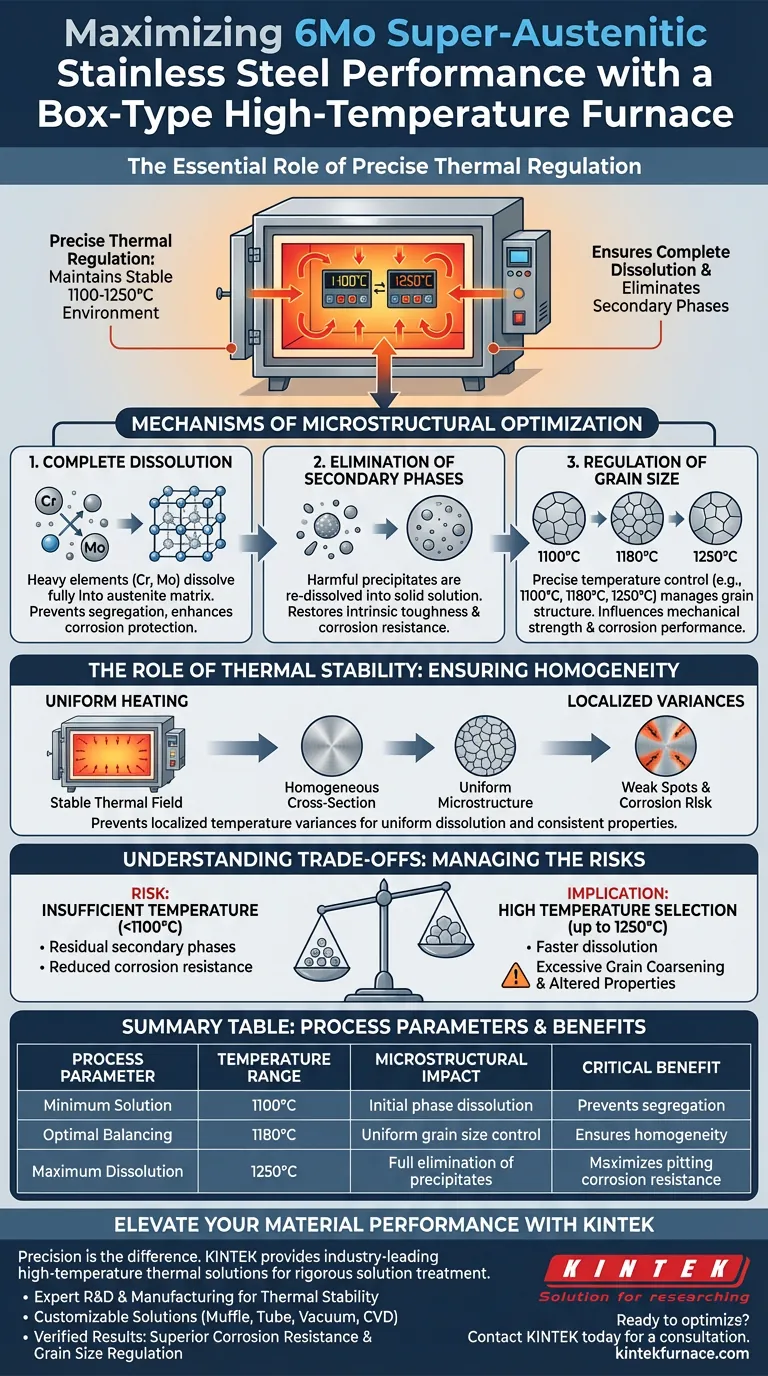

Mechanismen der mikrostrukturellen Optimierung

Die Hauptfunktion des Ofens ist nicht nur das Erhitzen des Metalls, sondern die Orchestrierung einer komplexen Phasentransformation, die die Fähigkeiten des Stahls bestimmt.

Vollständige Auflösung von Legierungselementen

6Mo-Edelstahl ist für seine überlegenen Eigenschaften stark auf hohe Konzentrationen von Chrom und Molybdän angewiesen.

Der Boxofen liefert die notwendige thermische Energie, um diese schweren Legierungselemente vollständig in die Austenitmatrix aufzulösen. Ohne diese stabile Hochtemperaturumgebung würden diese Elemente getrennt bleiben und keinen ausreichenden Korrosionsschutz bieten.

Eliminierung von Sekundärphasen

Während der Verarbeitung scheiden sich oft schädliche Sekundärphasen aus, die die Integrität des Materials beeinträchtigen können.

Der Ofen ermöglicht einen Lösungsbehandlungsprozess, der diese ausgeschiedenen Phasen wieder in die feste Lösung zurücklöst. Diese "Reinigung" der Mikrostruktur ist unerlässlich, um die intrinsische Zähigkeit und Korrosionsbeständigkeit der super-austenitischen Legierung wiederherzustellen.

Regulierung der Korngröße

Die Temperaturkontrolle im Ofen ermöglicht die präzise Steuerung der Kornstruktur des Materials.

Durch das Ansteuern spezifischer Sollwerte – wie 1100°C, 1180°C oder 1250°C – können Bediener die endgültige Korngröße regulieren. Diese Kontrolle ist entscheidend, da die Korngröße sowohl die mechanische Festigkeit als auch die Korrosionsleistung des Endprodukts direkt beeinflusst.

Die Rolle der thermischen Stabilität

Während die primäre Referenz Temperaturziele hervorhebt, ist die "Box-Typ"-Konfiguration für die von ihr gebotene Stabilität von Bedeutung.

Gewährleistung der Homogenität

Ähnlich wie bei Prozessen für Hochleistungslegierungen wie TWIP-Stahl ist ein stabiles Wärmefeld erforderlich, um Segregationen in der Zusammensetzung zu vermeiden.

Der Boxofen bietet eine gleichmäßige Heizkammer, die lokale Temperaturunterschiede verhindert. Dies stellt sicher, dass die Auflösung von Sekundärphasen im gesamten Querschnitt des Stahls gleichmäßig erfolgt und Schwachstellen verhindert werden, an denen Korrosion beginnen könnte.

Verständnis der Kompromisse

Das Erreichen der richtigen Lösungsbehandlung ist ein Balanceakt. Der Boxofen ist das Werkzeug, um diese kritischen Kompromisse zu managen.

Das Risiko unzureichender Temperatur

Wenn der Ofen die erforderliche Mindesttemperatur nicht aufrechterhalten kann (z. B. unter 1100°C fällt), ist die Auflösung unvollständig.

Dies führt zu verbleibenden Sekundärphasen und ungelösten Legierungselementen. Die unmittelbare Folge ist eine signifikante Reduzierung der Lochfraßbeständigkeit, wodurch die "Super"-Eigenschaften des Stahls unwirksam werden.

Die Auswirkungen der Temperaturwahl

Während höhere Temperaturen eine schnellere Auflösung ermöglichen, beeinflussen sie auch das Kornwachstum.

Der Betrieb am oberen Limit (1250°C) gewährleistet die maximale Auflösung hartnäckiger Phasen, erfordert jedoch eine sorgfältige Überwachung, um übermäßiges Kornwachstum zu verhindern, das die mechanischen Eigenschaften verändern kann.

Die richtige Wahl für Ihr Ziel treffen

Die Wirksamkeit Ihrer Lösungsbehandlung hängt davon ab, wie präzise Sie die Fähigkeiten des Ofens nutzen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lochfraßbeständigkeit liegt: Stellen Sie sicher, dass der Ofen auf eine ausreichend hohe Temperatur (typischerweise nahe 1250°C) eingestellt ist, um die vollständige Eliminierung aller sekundär ausgeschiedenen Phasen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der mikrostrukturellen Homogenität liegt: Priorisieren Sie die Stabilität des Ofens, um einen präzisen Sollwert (z. B. 1180°C) aufrechtzuerhalten, der die vollständige Auflösung mit einer kontrollierten Korngröße ausbalanciert.

Letztendlich ist der Hochtemperatur-Boxofen der Torwächter der Qualität und verwandelt das Potenzial einer Rohlegierung in nachgewiesene industrielle Leistung.

Zusammenfassungstabelle:

| Prozessparameter | Temperaturbereich | Mikrostruktureller Einfluss | Kritischer Vorteil |

|---|---|---|---|

| Minimale Lösung | 1100°C | Anfängliche Phasendissolution | Verhindert Segregation von Legierungselementen |

| Optimale Balance | 1180°C | Kontrolle der gleichmäßigen Korngröße | Gewährleistet mikrostrukturelle Homogenität |

| Maximale Auflösung | 1250°C | Vollständige Eliminierung von Ausscheidungen | Maximiert die Lochfraßbeständigkeit |

Steigern Sie Ihre Materialleistung mit KINTEK

Präzision ist der Unterschied zwischen einer Standardlegierung und super-austenitischer Exzellenz. KINTEK bietet branchenführende Hochtemperatur-Wärmelösungen, die für die anspruchsvollen Anforderungen der Lösungsbehandlung entwickelt wurden.

Warum mit KINTEK zusammenarbeiten?

- Experten F&E & Fertigung: Unsere Systeme sind für die thermische Stabilität ausgelegt, die zur Eliminierung schädlicher Sekundärphasen erforderlich ist.

- Anpassbare Lösungen: Von Muffel- und Röhrenöfen bis hin zu spezialisierten Vakuum- und CVD-Systemen passen wir jede Einheit an Ihre spezifischen metallurgischen Ziele an.

- Verifizierte Ergebnisse: Erzielen Sie überlegene Lochfraßbeständigkeit und präzise Korngrößenregulierung mit unserer fortschrittlichen Temperaturregelungstechnologie.

Bereit, Ihre 6Mo-Edelstahlverarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute für eine Beratung und lassen Sie unsere Laborexperten den perfekten Ofen für Ihre individuellen Bedürfnisse entwickeln.

Visuelle Anleitung

Referenzen

- Haiyu Tian, Peide Han. Effect of Nitrogen on the Corrosion Resistance of 6Mo Super Austenitic Stainless Steel. DOI: 10.3390/met14040391

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche thermischen Prozesse können mit Kammeröfen durchgeführt werden? Entdecken Sie vielseitige Wärmebehandlungslösungen

- Wie werden Muffelöfen beim Sintern bei hohen Temperaturen in der Pharmaindustrie eingesetzt? Gewährleistung von Präzision und Reinheit bei der Arzneimittelentwicklung

- Was sind die wichtigsten Sicherheitsaspekte bei der Verwendung eines Tischofens? Gewährleisten Sie einen sicheren Betrieb in Ihrem Labor

- Wie funktioniert ein Muffelofen und in welchem Temperaturbereich arbeitet er? Entdecken Sie seine Hochtemperaturpräzision

- Welche Bedingungen bieten Hochtemperatur-Muffelöfen für die Zirkonoxid-Kalzinierung? Optimieren Sie Ihre thermische Synthese

- Wie vergleichen sich die Kammervolumen von Muffelöfen und Trockenschränken? Die wichtigsten Unterschiede erklärt

- Was sind die Hauptanwendungen von Muffelöfen? Schalten Sie saubere Hochtemperaturprozesse für Ihr Labor frei

- Welche temperaturabhängigen Kategorien gibt es bei Muffelöfen? Wählen Sie den richtigen Ofen für Ihre Laboranforderungen