In der pharmazeutischen Herstellung werden Muffelöfen zum Sintern bei hohen Temperaturen eingesetzt, indem sie eine außergewöhnlich gleichmäßige und kontrollierte Heizumgebung bieten. Dies ermöglicht das Verschmelzen von pulverförmigen Materialien zu einer festen, porösen Masse, ohne sie zu schmelzen – ein entscheidender Prozess für die Herstellung fortschrittlicher Drug-Delivery-Systeme und biokompatibler Implantate, bei denen Konsistenz und Reinheit von größter Bedeutung sind.

Der Kernwert eines Muffelofens in der Pharmazie geht weit über einen einzelnen Prozess hinaus. Seine Konstruktion bietet eine hochreine, kontaminationsfreie Heizkammer und macht ihn zu einem unverzichtbaren Werkzeug für die Qualitätskontrolle, analytische Prüfungen und Materialforschung, bei denen die Produktintegrität nicht beeinträchtigt werden darf.

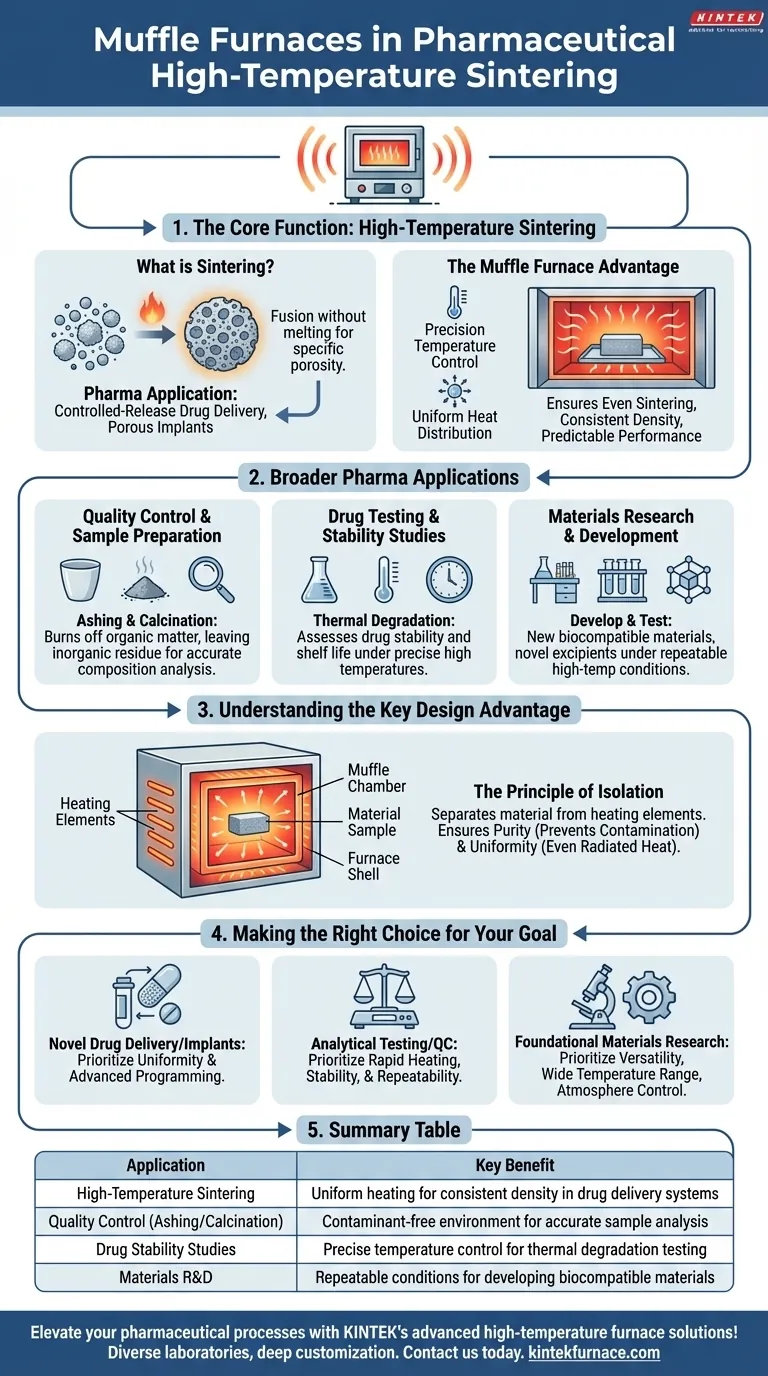

Die Kernfunktion: Sintern bei hohen Temperaturen

Was ist Sintern?

Sintern ist ein thermisches Behandlungsverfahren zum Verdichten und Formen einer festen Masse aus einem Pulver. Es wird auf eine hohe Temperatur erhitzt, aber unterhalb seines Schmelzpunktes, wodurch die einzelnen Partikel miteinander verbunden werden und verschmelzen.

Dieser Prozess ist grundlegend für die Herstellung von Materialien mit spezifischer Porosität und Dichte, was in der fortschrittlichen Fertigung sehr wertvoll ist.

Warum Sintern in der Pharmazie wichtig ist

In der pharmazeutischen Industrie wird das Sintern zur Herstellung von Komponenten wie Drug-Delivery-Systemen mit kontrollierter Freisetzung oder porösen Keramikimplantaten verwendet.

Die Porosität der Endstruktur beeinflusst direkt ihre Funktion, beispielsweise die Rate, mit der ein Medikament freigesetzt wird. Daher muss der Sinterprozess perfekt kontrolliert werden.

Der Vorteil des Muffelofens

Der Hauptvorteil eines Muffelofens zum Sintern liegt in seiner präzisen Temperaturregelung und gleichmäßigen Wärmeverteilung.

Diese Gleichmäßigkeit stellt sicher, dass die gesamte Pulvermasse gleichmäßig sintert, was zu einem Endprodukt mit konsistenter Dichte und vorhersagbarer Leistung führt – eine nicht verhandelbare Anforderung für medizinische Geräte und Wirkstoffträger.

Breitere Anwendungen in pharmazeutischen Prozessen

Obwohl das Sintern eine Schlüsselanwendung ist, werden die Fähigkeiten des Muffelofens im gesamten pharmazeutischen Lebenszyklus genutzt.

Qualitätskontrolle und Probenvorbereitung

Muffelöfen sind unerlässlich für Veraschung und Kalzinierung. Bei diesen Prozessen wird hohe Hitze verwendet, um jegliche organische Substanz aus einer Probe auszubrennen, sodass nur anorganischer Rückstand übrig bleibt.

Dies ist ein entscheidender Schritt in der Qualitätskontrolle und bei analytischen Tests, um die Zusammensetzung pharmazeutischer Verbindungen oder Rohstoffe genau zu bestimmen.

Arzneimitteltests und Stabilitätsstudien

Die kontrollierte Umgebung des Ofens ist ideal für die Durchführung von thermischen Zersetzungsstudien. Durch die Aussetzung eines Arzneimittelwirkstoffs präzisen hohen Temperaturen können Forscher seine Stabilität und Haltbarkeit bewerten.

Diese Daten sind entscheidend für behördliche Einreichungen und um die Sicherheit und Wirksamkeit eines Medikaments über die Zeit zu gewährleisten.

Materialforschung und -entwicklung

Muffelöfen sind Arbeitstiere in der pharmazeutischen Forschung und Entwicklung (F&E). Sie werden zur Entwicklung und Erprobung neuer biokompatibler Materialien für Implantate oder neuartiger Hilfsstoffe für Arzneimittelformulierungen eingesetzt.

Ihre Fähigkeit, präzise, wiederholbare Hochtemperaturbedingungen zu schaffen, macht sie für Innovation und die Erforschung der Materialwissenschaft unverzichtbar.

Verständnis des wichtigsten Designvorteils

Das bestimmende Merkmal eines Muffelofens ist nicht nur seine Hitze, sondern seine Architektur.

Das Prinzip der Isolierung

Ein Muffelofen enthält eine innere Kammer, den sogenannten „Muffel“, der das erhitzte Material von den Heizelementen und potenziellen Verunreinigungen trennt.

Bei älteren oder gasbefeuerter Bauweise verhinderte dies, dass Verunreinigungen aus dem Verbrennungsprozess die Probe erreichten. Bei modernen Elektroöfen dient es weiterhin dazu, die Probe vor direktem Kontakt mit den Heizelementen zu schützen.

Gewährleistung von Reinheit und Gleichmäßigkeit

Diese Isolierung ist das kritischste Merkmal des Ofens für den pharmazeutischen Einsatz. Sie verhindert Kontaminationen und gewährleistet die absolute Reinheit des verarbeiteten Arzneimittelwirkstoffs oder Materials.

Darüber hinaus heizt sich der Muffel auf und strahlt diese Wärme gleichmäßig von allen Seiten auf die Probe ab, was der Mechanismus ist, der eine gleichmäßige Temperaturumgebung garantiert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ausrüstung hängt vollständig von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuartiger Drug-Delivery-Systeme oder Implantate liegt: Sie benötigen einen Ofen mit außergewöhnlicher Temperaturhomogenität und fortschrittlicher Programmierung zur präzisen Steuerung des Sinterprofils.

- Wenn Ihr Hauptaugenmerk auf der analytischen Prüfung und Qualitätskontrolle liegt: Priorisieren Sie einen Ofen, der schnelle Aufheizzeiten, dokumentierte Temperaturstabilität und hohe Wiederholbarkeit für Prozesse wie die Veraschung bietet.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Materialforschung liegt: Ein vielseitiger Ofen mit einem breiten Temperaturbereich und Optionen zur Atmosphärenkontrolle bietet die für die Forschung erforderliche Flexibilität.

Letztendlich ist der Muffelofen ein Werkzeug zur Erzielung von Sicherheit, um sicherzustellen, dass jeder Hochtemperaturprozess ein reines, konsistentes und zuverlässiges Ergebnis liefert.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil |

|---|---|

| Sintern bei hohen Temperaturen | Gleichmäßige Erwärmung für konsistente Dichte bei Drug-Delivery-Systemen |

| Qualitätskontrolle (Veraschung/Kalzinierung) | Kontaminationsfreie Umgebung für genaue Probenanalyse |

| Stabilitätsstudien von Arzneimitteln | Präzise Temperaturkontrolle für Tests zur thermischen Zersetzung |

| Material F&E | Wiederholbare Bedingungen für die Entwicklung biokompatibler Materialien |

Verbessern Sie Ihre pharmazeutischen Prozesse mit den fortschrittlichen Hochtemperaturöfen von KINTEK! Durch die Nutzung unserer herausragenden F&E- und Inhouse-Fertigung stellen wir vielfältigen Laboren Präzisionswerkzeuge wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme zur Verfügung. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse für Sintern, Qualitätskontrolle und Materialforschung erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Reinheit, Konsistenz und Innovation in Ihrer Arbeit steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung