Einfach ausgedrückt, ist der benötigte Temperaturbereich der wichtigste Faktor bei der Auswahl eines Muffelofens. Ihre Auswahl muss sich ausschließlich an den spezifischen Materialien orientieren, die Sie erhitzen werden, und dem Prozess, den Sie durchführen. Die Wahl eines Ofens mit einem falschen Temperaturbereich wird nicht nur das gewünschte Ergebnis nicht liefern, sondern kann Ihre Proben aktiv zerstören und Ihre Forschung oder Qualitätskontrolle ungültig machen.

Die Kernentscheidung besteht nicht nur darin, einen Ofen zu finden, der eine maximale Temperatur erreichen kann. Es geht darum, einen Ofen auszuwählen, der die spezifischen Temperaturen, die Ihre Anwendung erfordert, präzise aufrechterhalten kann, um die Integrität Ihres Materials und die Reproduzierbarkeit Ihrer Ergebnisse zu gewährleisten.

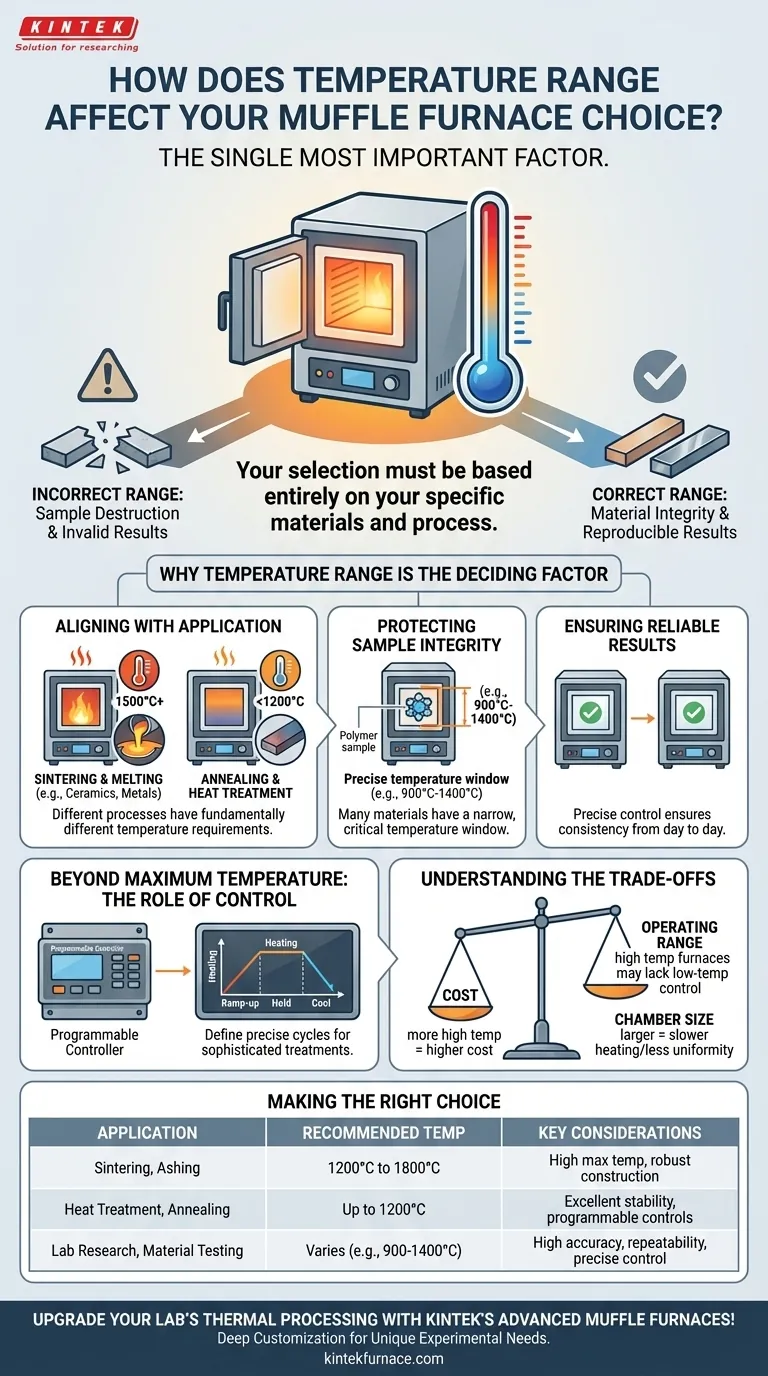

Warum der Temperaturbereich der entscheidende Faktor ist

Ein Muffelofen ist ein Werkzeug für die kontrollierte thermische Verarbeitung. Sein gesamter Nutzen beruht auf seiner Fähigkeit, eine bestimmte Wärmemenge für eine bestimmte Dauer zu liefern. Nicht übereinstimmende Temperaturfähigkeiten machen das Instrument für Ihre beabsichtigte Aufgabe unbrauchbar.

Abstimmung der Temperatur auf Ihre Anwendung

Verschiedene thermische Prozesse haben grundlegend unterschiedliche Temperaturanforderungen. Es gibt keine Einheitslösung.

Prozesse wie das Sintern von Keramik oder das Schmelzen von Metallen erfordern beispielsweise sehr hohe Temperaturen, oft über 1500 °C. Im Gegensatz dazu benötigen Prozesse wie das Glühen oder allgemeine Wärmebehandlungen nur einen niedrigeren bis mittleren Bereich, typischerweise unter 1200 °C.

Schutz der Probenintegrität

Viele Materialien haben ein enges, kritisches Temperaturfenster für eine erfolgreiche Verarbeitung. Das Überschreiten dieses Fensters kann katastrophal sein.

Bestimmte Materialien, wie z.B. spezifische Polymerverbindungen, erfordern einen präzisen Bereich (z.B. 900°C bis 1400°C) für Tests. Der Betrieb außerhalb dieses Bereichs kann dazu führen, dass die Probe zerfällt, unsachgemäß schmilzt oder kontaminiert wird, was Ihre Ergebnisse unzuverlässig macht.

Sicherstellung zuverlässiger und reproduzierbarer Ergebnisse

Das Ziel jedes wissenschaftlichen oder industriellen Prozesses ist Konsistenz. Die Fähigkeit, die Temperatur präzise zu steuern, stellt sicher, dass Ihre heutigen Ergebnisse dieselben sind wie Ihre morgigen Ergebnisse.

Ein Ofen, der Schwierigkeiten hat, einen Sollwert einzuhalten oder eine schlechte Gleichmäßigkeit aufweist, führt Variablen ein, die die Gültigkeit Ihrer Arbeit untergraben. Der richtige Temperaturbereich ist die Grundlage für reproduzierbare Ergebnisse.

Jenseits der maximalen Temperatur: Die Rolle der Steuerung

Die maximale Temperaturbewertung eines Ofens ist nur eine Überschriftsspezifikation. Der wahre Nutzen ergibt sich daraus, wie gut er über seinen gesamten Betriebsbereich gesteuert werden kann.

Die Funktion des Temperaturreglers

Im Kern verwendet das System ein Thermometer zur Überwachung der Kammertemperatur und einen Regler zur Anpassung der Leistung an die Heizelemente. Diese Rückkopplungsschleife sorgt für die Aufrechterhaltung der von Ihnen eingestellten Temperatur.

Die Kraft programmierbarer Zyklen

Moderne Öfen verfügen über programmierbare Steuerungen, die den gesamten Heizprozess verwalten. Dies ist eine entscheidende Funktion für jede komplexe Anwendung.

Diese Steuerungen ermöglichen es Ihnen, präzise Heizzyklen zu definieren, einschließlich:

- Aufheizraten: Wie schnell der Ofen die Zieltemperatur erreicht.

- Haltezeiten (oder Verweilzeiten): Wie lange der Ofen auf der Zieltemperatur bleibt.

- Abkühlphasen: Die Geschwindigkeit, mit der der Ofen abkühlen darf.

Dieses Maß an Automatisierung ist für anspruchsvolle Wärmebehandlungen unerlässlich und stellt sicher, dass jede Probe genau dasselbe thermische Profil durchläuft.

Verständnis der Kompromisse

Die Auswahl eines Ofens beinhaltet die Abwägung von Leistung mit Kosten und Praktikabilität. Einfach das Modell mit der höchsten Temperatur zu wählen, ist oft ein Fehler.

Die Kosten höherer Temperaturen

Mit steigender maximaler Betriebstemperatur steigen auch die Kosten. Öfen, die 1700 °C oder höher erreichen können, erfordern exotischere (und teurere) Heizelemente und fortschrittlichere Isoliermaterialien. Sie verbrauchen auch deutlich mehr Energie.

Den Betriebsbereich übersehen

Ein Ofen, der für sehr hohe Temperaturen (z.B. 1800°C) ausgelegt ist, bietet möglicherweise keine feine Steuerung oder Stabilität bei niedrigeren Temperaturen (z.B. 300°C). Stellen Sie immer sicher, dass der Ofen über den gesamten Bereich, den Sie benötigen, gut funktioniert, nicht nur bei seiner Spitze.

Kammergröße und Heizdynamik

Obwohl es eine sekundäre Überlegung ist, hängt die Kammergröße mit der Temperaturleistung zusammen. Eine größere Kammer benötigt länger zum Aufheizen und kann Schwierigkeiten haben, eine perfekte Temperaturgleichmäßigkeit von Ecke zu Ecke aufrechtzuerhalten. Stellen Sie sicher, dass die Kammer groß genug für Ihre Proben ist, aber nicht übermäßig groß.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie Ihren primären Prozess als Leitfaden, um die Optionen einzugrenzen und eine sichere Auswahl zu treffen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatursintern oder Veraschung liegt: Priorisieren Sie Öfen mit einer hohen Maximaltemperatur (1200°C bis 1800°C) und robuster Bauweise.

- Wenn Ihr Hauptaugenmerk auf Wärmebehandlung, Anlassen oder Glühen liegt: Konzentrieren Sie sich auf Öfen mit ausgezeichneter Temperaturstabilität und programmierbaren Steuerungen im niedrigen bis mittleren Bereich (bis zu 1200°C).

- Wenn Ihr Hauptaugenmerk auf präziser Laborforschung oder Materialprüfung liegt: Wählen Sie einen Ofen mit einem vielseitigen Bereich und einer hochpräzisen, programmierbaren Steuerung, um absolute Wiederholbarkeit bei Experimenten zu gewährleisten.

Indem Sie die Temperaturfähigkeiten des Ofens an Ihren spezifischen Prozess anpassen, schaffen Sie die Grundlage für genaue und erfolgreiche Arbeit.

Zusammenfassungstabelle:

| Anwendung | Empfohlener Temperaturbereich | Wichtige Überlegungen |

|---|---|---|

| Sintern, Veraschen | 1200°C bis 1800°C | Hohe Maximaltemperatur, robuste Bauweise |

| Wärmebehandlung, Glühen | Bis zu 1200°C | Ausgezeichnete Stabilität, programmierbare Steuerungen |

| Laborforschung, Materialprüfung | Variiert (z.B. 900°C bis 1400°C) | Hohe Genauigkeit, Wiederholbarkeit, präzise Steuerung |

Verbessern Sie die thermische Verarbeitung Ihres Labors mit den fortschrittlichen Muffelöfen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hausinterne Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen. Unsere Produktpalette umfasst Muffel-, Rohr-, Rotationsöfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Sorgen Sie für präzise Temperaturkontrolle und schützen Sie Ihre Materialien – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Qualitätskontrollprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern