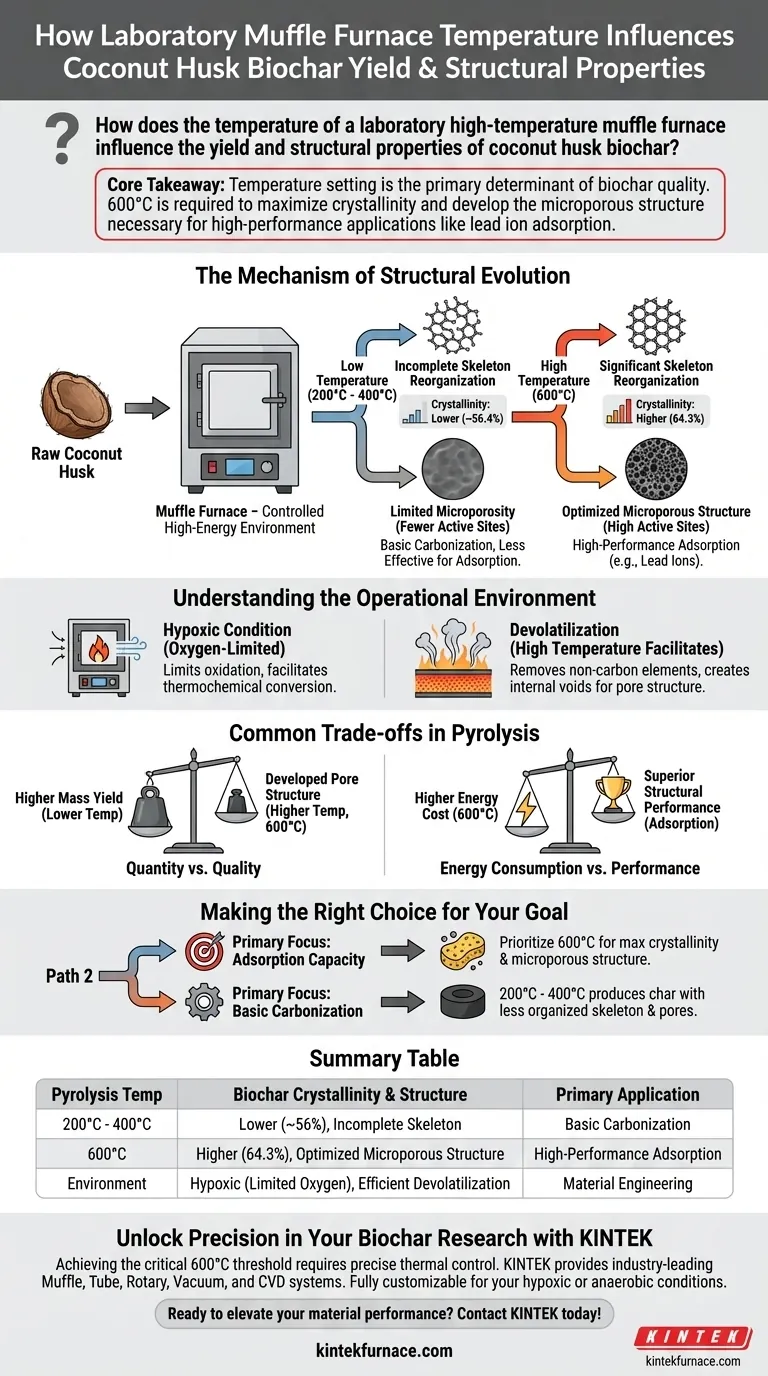

Die Temperatureinstellung eines Labor-Hochtemperatur-Muffelofens ist der primäre Bestimmungsfaktor für die Qualität von Biokohle, insbesondere beeinflusst sie die kristalline Anordnung und Porosität von Kokosnussschalen. Die Erhöhung der Pyrolysetemperatur auf 600 °C liefert die notwendige thermische Energie, um das Kohlenstoffgerüst der Biokohle grundlegend neu zu organisieren. Diese strukturelle Veränderung ist entscheidend für den Übergang des Materials von einem Rohbiomassezustand zu einem hochwirksamen Adsorptionsmittel.

Kernbotschaft: Während niedrigere Temperaturen die Karbonisierung einleiten, ist eine Pyrolysetemperatur von 600 °C erforderlich, um die Kristallinität zu maximieren und die für Hochleistungsanwendungen wie die Adsorption von Bleiionen notwendige mikroporöse Struktur zu entwickeln.

Der Mechanismus der strukturellen Entwicklung

Energie und Gerüstneuorganisation

Der Muffelofen verbrennt das Material nicht einfach; er bietet eine kontrollierte, hochenergetische Umgebung, die eine Gradientenpyrolyse antreibt.

Bei niedrigeren Temperaturen (200 °C oder 400 °C) reicht die Wärme nicht aus, um die Kohlenstoffmatrix vollständig zu verändern. Bei 600 °C ist die zugeführte thermische Energie jedoch hoch genug, um die Neuorganisation des Biokohle-Gerüsts zu fördern.

Die Veränderung der Kristallinität

Diese Neuorganisation ist durch die Kristallinität des Materials quantifizierbar.

Forschungsergebnisse deuten darauf hin, dass die Erhöhung der Temperatur auf 600 °C zu einem signifikanten Anstieg der Kristallinität führt, von 56,4 % auf 64,3 %. Dieser Anstieg bedeutet eine geordnetere, stabilere Kohlenstoffstruktur im Vergleich zu Biokohle, die bei niedrigeren Temperaturen hergestellt wurde.

Entwicklung der Mikroporosität

Das physikalische Ergebnis dieser chemischen Neuorganisation ist die Bildung einer hochentwickelten mikroporösen Struktur.

Diese Mikroporen sind die "aktiven Zentren" der Biokohle. Ohne die hohe Hitze von 600 °C entwickeln sich diese Poren nicht vollständig, was die Biokohle für Aufgaben, die Oberflächeninteraktion erfordern, wie die Adsorption von Schwermetallen, weniger wirksam macht.

Verständnis der Betriebsumgebung

Die hypoxische Bedingung

Im Gegensatz zu Röhrenöfen, die oft einen aktiven Stickstofffluss verwenden, um streng anaerobe Bedingungen zu schaffen, bietet ein Muffelofen typischerweise eine hypoxische (sauerstoffbegrenzte) Umgebung.

Durch das Erhitzen der Kokosnussschalen in einem geschlossenen Raum (oft unter Verwendung von Behältern wie Aluminiumfolienboxen) begrenzt der Ofen die Oxidation und erleichtert gleichzeitig die thermochemische Umwandlung.

Devolatilisierung

Die hohe Temperatur erleichtert die effiziente Entfernung flüchtiger Bestandteile (Devolatilisierung).

Mit steigender Temperatur werden Nicht-Kohlenstoff-Elemente ausgetrieben. Dies schafft die inneren Hohlräume, die die Porenstruktur bilden, und hinterlässt einen kohlenstoffreichen Vorläufer mit einer stabilen Architektur.

Häufige Kompromisse bei der Pyrolyse

Menge vs. Qualität

Es gibt einen inhärenten Kompromiss zwischen der Massenausbeute und der strukturellen Qualität der Biokohle.

Während niedrigere Temperaturen zu einer höheren Massenausbeute führen können (da weniger flüchtige Stoffe verbrannt werden), fehlt dem resultierenden Material die für fortgeschrittene Anwendungen entwickelte Porenstruktur.

Energieverbrauch vs. Leistung

Der Betrieb bei 600 °C erfordert deutlich mehr Energie als der Betrieb bei 200 °C oder 400 °C.

Die primäre Referenz legt jedoch nahe, dass dieser Energieaufwand notwendig ist. Wenn das Ziel die Leistung ist – insbesondere die Adsorption von Bleiionen –, überwiegen die strukturellen Vorteile des Schwellenwerts von 600 °C die Energiekosten.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Kokosnussschalen-Biokohle-Produktion zu optimieren, berücksichtigen Sie Ihre spezifischen Endanwendungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf der Adsorptionskapazität liegt: Priorisieren Sie eine Temperatur von 600 °C, um die Kristallinität (64,3 %) zu maximieren und eine vollständig entwickelte mikroporöse Struktur zum Auffangen von Verunreinigungen wie Bleiionen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Karbonisierung liegt: Temperaturen zwischen 200 °C und 400 °C erzeugen Kohle, aber seien Sie sich bewusst, dass das Kohlenstoffgerüst weniger organisiert bleibt und die Porenstruktur deutlich weniger wirksam ist.

Letztendlich ist für hochwertige Anwendungen die Energieinvestition, um 600 °C zu erreichen, zwingend erforderlich, um das volle strukturelle Potenzial von Kokosnussschalen-Biokohle freizusetzen.

Zusammenfassungstabelle:

| Pyrolysetemperatur | Biokohle-Kristallinität | Strukturelle Entwicklung | Hauptanwendung |

|---|---|---|---|

| 200 °C - 400 °C | Niedriger (ca. 56 %) | Unvollständige Gerüstneuorganisation | Grundlegende Karbonisierung |

| 600 °C | Höher (64,3 %) | Optimierte mikroporöse Struktur | Hochleistungsadsorption (z. B. Bleiionen) |

| Umgebung | Hypoxisch (begrenzter Sauerstoff) | Effiziente Devolatilisierung | Materialtechnik |

Erzielen Sie Präzision in Ihrer Biokohle-Forschung mit KINTEK

Das Erreichen des kritischen Schwellenwerts von 600 °C für eine optimale Kohlenstoffgerüst-Neuorganisation erfordert eine zuverlässige und präzise thermische Steuerung. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Laborforschung und Materialwissenschaften entwickelt wurden.

Unterstützt durch F&E und Fertigung auf Expertenniveau sind unsere Öfen vollständig anpassbar, um sicherzustellen, dass Ihre spezifischen Pyrolysebedingungen – ob hypoxisch oder streng anaerob – mit 100 %iger Genauigkeit erfüllt werden.

Sind Sie bereit, die Leistung Ihrer Materialien zu steigern? Kontaktieren Sie KINTEK noch heute, um den perfekten Hochtemperatur-Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Adil Ahmed, Perumal Asaithambi. Valorization of coconut husk into biochar for lead (Pb <sup>2+</sup> ) adsorption. DOI: 10.1515/gps-2024-0230

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Wartung ist für einen Muffelofen erforderlich? Sicherstellung langfristiger Zuverlässigkeit und Sicherheit

- Wie verbessert ein hochpräziser programmierbarer Muffelofen die Kriechprüfung? Sicherstellung der Genauigkeit bei Titanlegierungen

- Was sind die Hauptfunktionen von Trockenöfen und Muffelöfen? Wichtige Unterschiede für die Laboreffizienz

- Wie ermöglicht ein Muffelofen die direkte thermische Polymerisation von Melamin? Beherrschen Sie die g-C3N4-Synthese noch heute

- Welche Umgebungsanforderungen gibt es für den Betrieb eines Muffelofens? Sorgen Sie für Sicherheit und Präzision in Ihrem Labor

- Welche Funktion erfüllt eine Muffelkammer bei der Luftkalzinierung von ZnO-Co3O4? Optimieren Sie Ihre Nanokomposite

- Welche Sicherheitsvorkehrungen sollten beim Betrieb eines Muffelofens getroffen werden? Wesentliche Tipps für den sicheren Hochtemperatureinsatz

- Was ist die Hauptaufgabe einer Muffelofen bei der Kalzinierung von Pt-xWO3/SiO2? Optimierung der Katalysatorphasenentwicklung