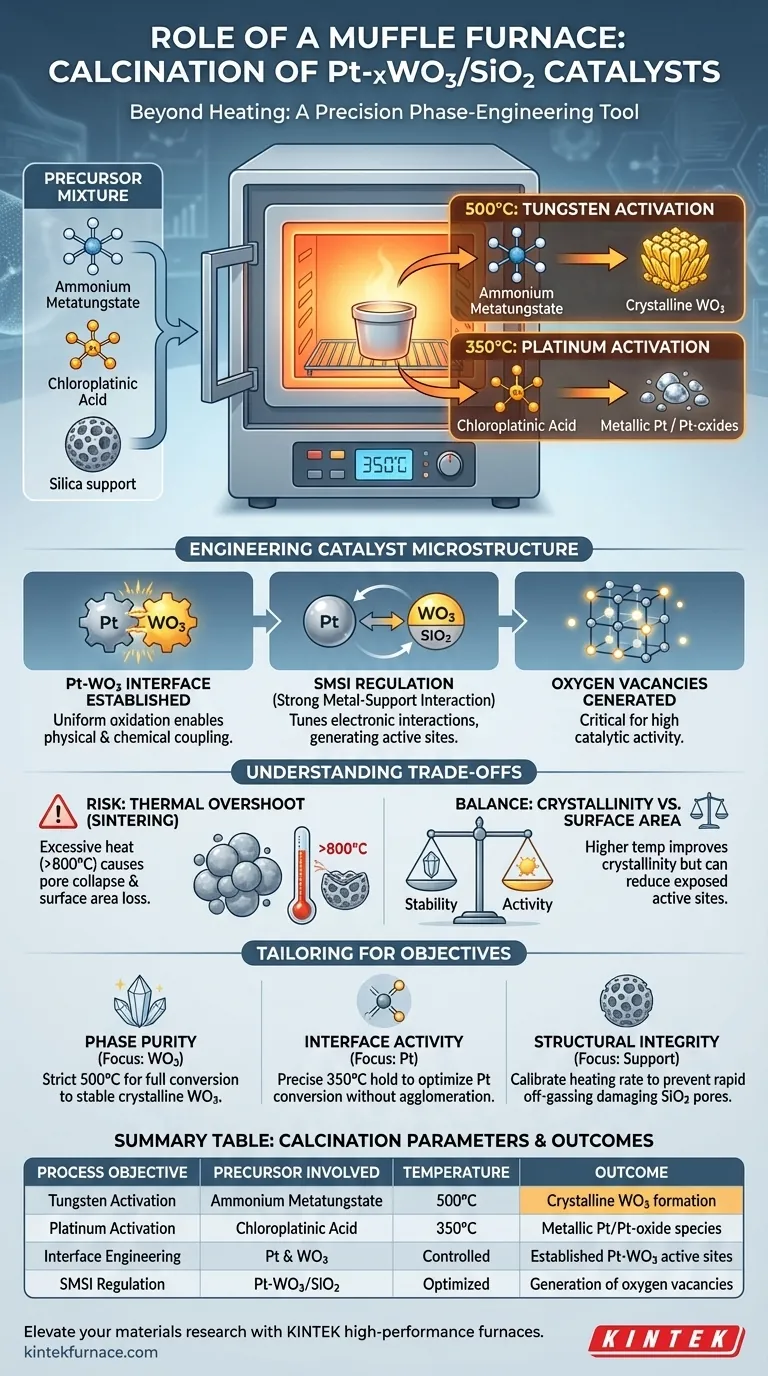

Die Hauptaufgabe eines Muffelofens in diesem Zusammenhang besteht darin, eine präzise kontrollierte thermische Umgebung bereitzustellen, die die chemische Zersetzung spezifischer Vorläufer in aktive Katalysatorphasen bewirkt. Bei Pt-xWO3/SiO2-Katalysatoren umfasst dies die Umwandlung von Ammoniummetawolframat in kristallines Wolframtrioxid (WO3) bei 500°C und die Umwandlung von Chlorplatinsäure in metallisches Platin oder Platinoxide bei 350°C.

Der Muffelofen ist nicht nur ein Heizgerät; er ist ein Werkzeug zur Phasenentwicklung. Er ist unerlässlich für die Schaffung der kritischen Pt-WO3-Grenzfläche, die Regulierung starker Metall-Träger-Wechselwirkungen (SMSI) und die Erzeugung der Sauerstoffleerstellen, die für eine hohe katalytische Aktivität erforderlich sind.

Entwicklung der Katalysatormikrostruktur

Vorläuferzersetzung und Phasentransformation

Die grundlegende Funktion des Muffelofens besteht darin, die vollständige thermische Zersetzung chemischer Vorläufer zu ermöglichen.

Für die Wolframkomponente muss der Ofen 500°C halten, um Ammoniummetawolframat zu zersetzen. Dieses spezifische Temperaturschema gewährleistet die Bildung stabiler, kristalliner Wolframtrioxid (WO3)-Phasen auf dem Silikaträger.

Aktivierung von Platinarten

Im Gegensatz zur Wolframaktivierung erfordert die Platin-Komponente ein anderes thermisches Behandlungsprofil.

Das Erhitzen des Materials bei 350°C ermöglicht die kontrollierte Umwandlung von Chlorplatinsäure-Vorläufern. Dieser Schritt entfernt effektiv Chloridliganden und führt zur Bildung von metallischem Platin oder Platinoxid-Arten.

Schaffung der aktiven Grenzfläche

Das kritischste Ergebnis dieser thermischen Verarbeitung ist die Schaffung der Pt-WO3-Grenzfläche.

Durch die Bereitstellung einer gleichmäßigen Oxidationsumgebung ermöglicht der Ofen die physikalische und chemische Kopplung der Platin- und Wolfram-Arten. Diese Wechselwirkung ist für die einzigartigen elektronischen Eigenschaften des Katalysators verantwortlich.

Regulierung elektronischer Wechselwirkungen

Der Kalzinierungsprozess beeinflusst direkt die starke Metall-Träger-Wechselwirkung (SMSI).

Eine ordnungsgemäße thermische Behandlung im Muffelofen stimmt ab, wie stark das Platin mit dem Wolfram-modifizierten Träger wechselwirkt. Diese Regulierung ist entscheidend für die Erzeugung von Sauerstoffleerstellen, die als aktive Zentren für nachfolgende chemische Reaktionen dienen.

Verständnis der Kompromisse

Das Risiko eines thermischen Überschusses (Sintern)

Obwohl hohe Temperaturen für die Zersetzung notwendig sind, ist übermäßige Hitze nachteilig.

Wenn die Temperatur des Muffelofens die optimalen Grenzen überschreitet (z. B. 800°C, wie in der allgemeinen Katalysatorsynthese erwähnt), kann dies zu schwerem Sintern führen. Dies verursacht den Kollaps der Porenstruktur und eine erhebliche Reduzierung der spezifischen Oberfläche.

Ausgleich von Kristallinität und Oberfläche

Es gibt einen inhärenten Kompromiss zwischen der Bildung stabiler Kristalle und der Aufrechterhaltung einer hohen Oberfläche.

Höhere Temperaturen verbessern im Allgemeinen die Kristallinität der WO3- und Pt-Phasen, was die Stabilität erhöht. Aggressives Erhitzen kann jedoch die Anzahl der exponierten Oberflächenaktiven Zentren reduzieren und die Gesamtleistung verringern.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihres Pt-xWO3/SiO2-Katalysators zu maximieren, müssen Sie die Parameter des Muffelofens auf Ihre spezifischen Ziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Halten Sie sich strikt an den Sollwert von 500°C, um sicherzustellen, dass das Ammoniummetawolframat vollständig in die stabile kristalline WO3-Phase umgewandelt wird.

- Wenn Ihr Hauptaugenmerk auf der Grenzflächenaktivität liegt: Priorisieren Sie eine präzise Temperaturhaltung bei 350°C, um die Umwandlung des Pt-Vorläufers zu optimieren, ohne eine vorzeitige Agglomeration der Metallpartikel zu induzieren.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Kalibrieren Sie die Heizrate sorgfältig, um eine schnelle Abgasung von Liganden zu verhindern, die die Porenstruktur des SiO2-Trägers beschädigen kann.

Erfolg beruht darauf, den Muffelofen als Präzisionsinstrument für die chemische Synthese zu behandeln und nicht als einfachen Trockenofen.

Zusammenfassungstabelle:

| Prozessziel | Beteiligter Vorläufer | Temperatur | Ergebnis |

|---|---|---|---|

| Wolframaktivierung | Ammoniummetawolframat | 500°C | Kristalline WO3-Bildung |

| Platinaktivierung | Chlorplatinsäure | 350°C | Metallische Pt/Pt-Oxid-Arten |

| Grenzflächenentwicklung | Pt & WO3 | Kontrolliert | Geschaffene Pt-WO3-aktive Zentren |

| SMSI-Regulierung | Pt-WO3/SiO2 | Optimiert | Erzeugung von Sauerstoffleerstellen |

Präzision ist der Unterschied zwischen einer fehlgeschlagenen Charge und einem hochaktiven Katalysator. KINTEK bietet Hochleistungs-Muffel-, Rohr- und Vakuumöfen, die speziell für die Phasenentwicklung und empfindliche Kalzinierungsprozesse entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung, sind unsere Systeme vollständig an Ihre einzigartigen Katalysatorforschungsbedürfnisse anpassbar. Verbessern Sie Ihre Materialforschung – kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung.

Visuelle Anleitung

Referenzen

- Wanru Yan, Yu Tang. Investigation on Pt-WO3 Catalytic Interface for the Hydrodeoxygenation of Anisole. DOI: 10.3390/catal15090859

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist die Temperaturgleichmäßigkeit in einem Muffelofen wichtig? Sichern Sie präzise und zuverlässige Ergebnisse

- Wie tragen Muffelöfen zur Medikamententestung in der Pharmaindustrie bei? Sorgen Sie für Reinheit und Compliance mit Präzision

- Was sind die Vorteile der Verwendung eines Hochtemperatursinterofens bei 350°C für PEEK? Maximierung der Verbundwerkstoffleistung

- Warum ist eine gleichmäßige Erhitzung in einem Muffelofen wichtig? Jedes Mal präzise, zuverlässige Ergebnisse sicherstellen

- Welche persönliche Schutzausrüstung (PSA) sollte beim Betrieb eines Muffelofens getragen werden? Gewährleisten Sie vollständige Laborsicherheit

- Was ist der Hauptzweck eines Muffelofens? Kontaminationsfreies Erhitzen bei hohen Temperaturen erreichen

- Was ist der Zweck des Veraschungsprozesses in einem Muffelofen? Erschließen Sie Einblicke in die Materialreinheit und -qualität

- Was ist der Hauptnachteil von Muffelöfen bezüglich der Inertgasverteilung? Erfahren Sie, wie Sie eine gleichmäßige Atmosphäre gewährleisten können