Der Hauptzweck der Veraschung besteht darin, eine gravimetrische Analyse durchzuführen, indem die organischen Bestandteile einer Probe in einem Hochtemperatur-Muffelofen verbrannt werden. Dieser Prozess isoliert den nicht brennbaren anorganischen Rückstand, bekannt als Asche, und ermöglicht dessen genaue Quantifizierung. Diese einfache Messung dient als kritischer Indikator für die Qualität, Zusammensetzung und Reinheit eines Materials in verschiedenen Industriezweigen.

Die Veraschung ist nicht nur eine Zerstörungsmethode; sie ist eine grundlegende analytische Technik. Sie quantifiziert den gesamten anorganischen Mineralgehalt einer Probe und liefert einen einzigen, aussagekräftigen Datenpunkt, der wichtige Informationen über deren Herkunft, Reinheit und Leistungseigenschaften aufdeckt.

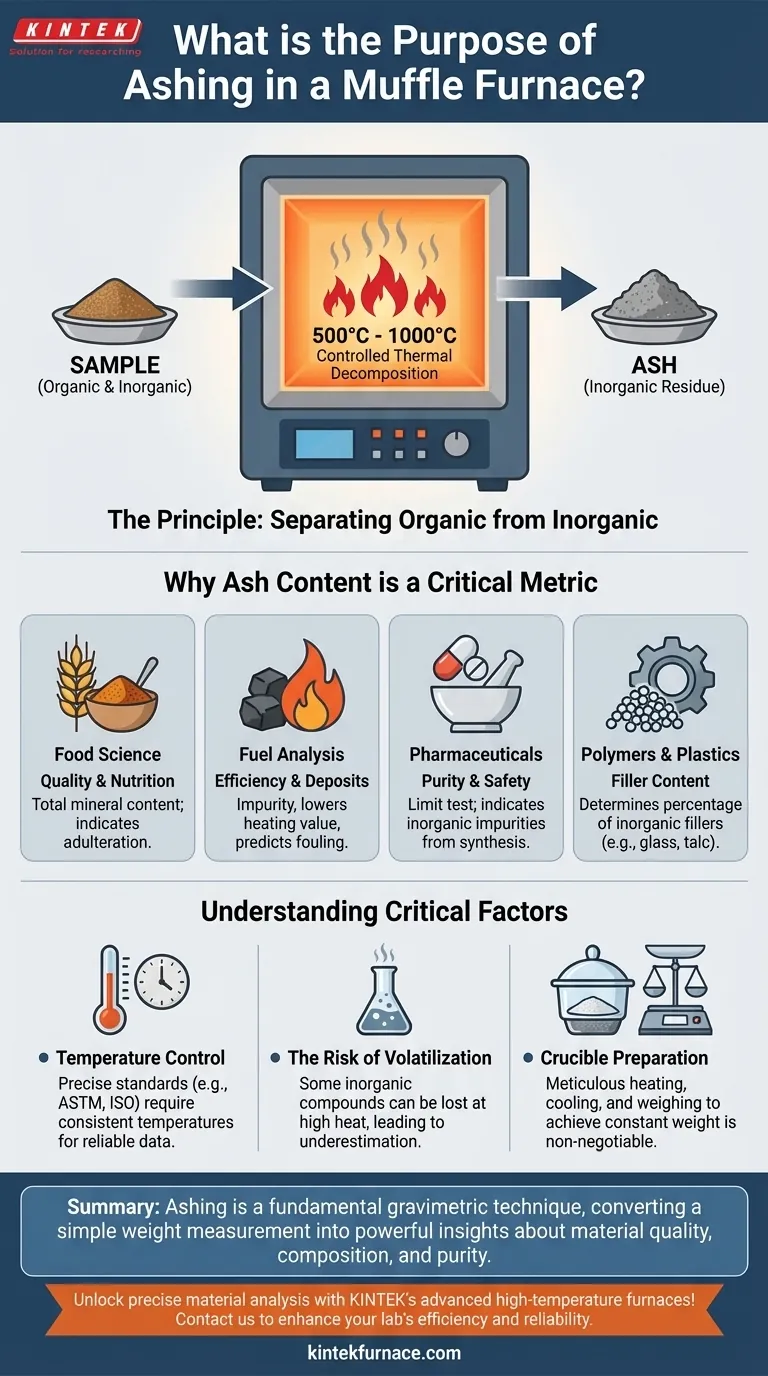

Das Prinzip: Trennung von organisch und anorganisch

Im Kern ist die Veraschung ein Prozess der kontrollierten thermischen Zersetzung. Sie nutzt den fundamentalen chemischen Unterschied zwischen organischen und anorganischen Substanzen bei Einwirkung extremer Hitze und Sauerstoff.

Was ist „Asche“?

Asche ist der anorganische Rückstand, der verbleibt, nachdem eine Probe vollständig verbrannt wurde. Dieser Rückstand besteht aus Metallsalzen, Oxiden, Silikaten und anderen mineralischen Bestandteilen, die bei den zur Veraschung verwendeten Temperaturen nicht verbrennen.

Wie der Muffelofen dies erreicht

Ein Muffelofen bietet eine präzise gesteuerte Hochtemperaturumgebung, typischerweise zwischen 500 °C und 1000 °C. Im Inneren des Ofens reagiert der organische Teil der Probe (kohlenstoffbasierte Verbindungen) mit Sauerstoff und wird in flüchtige Gase wie Kohlendioxid und Wasserdampf umgewandelt, die dann abgeführt werden.

Die stabilen, nicht flüchtigen anorganischen Verbindungen bleiben zurück. Durch das Wiegen der Probe vor und nach diesem Prozess kann der Aschegehalt genau berechnet werden.

Warum der Aschegehalt eine kritische Kennzahl ist

Der prozentuale Aschegehalt ist selten nur eine Zahl; er ist ein direktes Spiegelbild der Materialeigenschaften. Deshalb ist die Veraschung ein Standardverfahren in vielen Qualitätskontroll- und Forschungslaboren.

In der Lebensmittelwissenschaft: Qualität und Ernährung

Der Aschegehalt entspricht direkt dem Gesamtmineralgehalt in Lebensmittelprodukten. Er ist ein Schlüsselparameter auf Nährwertkennzeichnungen. Ungewöhnlich hohe oder niedrige Aschewerte können auch auf Verfälschungen hinweisen, wie z. B. die illegale Zugabe von Sand zu gemahlenen Gewürzen zur Gewichtszunahme.

In der Kraftstoffanalyse: Effizienz und Ablagerungen

Bei Materialien wie Kohle, Koks und Biomasse ist Asche ein Verunreinigungsstoff, der nicht zur Energieausbeute beiträgt. Ein höherer Aschegehalt bedeutet einen geringeren Heizwert. Darüber hinaus kann die Zusammensetzung der Asche die Wahrscheinlichkeit von Verkrustungen und Verschmutzungen vorhersagen, die industrielle Kessel und Öfen beschädigen können.

In der Pharmazie: Reinheit und Sicherheit

In der Arzneimittelherstellung wird die Veraschung als Grenzwertprüfung auf Reinheit eingesetzt. Ein pharmazeutischer Wirkstoff (API) sollte theoretisch eine reine organische Verbindung mit nahezu null Asche sein. Jeder signifikante Aschegehalt deutet auf das Vorhandensein anorganischer Verunreinigungen hin, möglicherweise aus während der Synthese verwendeten Katalysatoren oder Reaktanten.

Bei Polymeren und Kunststoffen: Füllstoffgehalt

Viele Polymere werden mit anorganischen Füllstoffen wie Glasfasern, Talkum oder Calciumcarbonat versehen, um ihre Eigenschaften zu verbessern. Die Veraschung ist eine einfache Methode, um die Polymermatrix abzubrennen und den genauen Prozentsatz dieses anorganischen Füllstoffs zu bestimmen, um sicherzustellen, dass das Endprodukt seine mechanischen Spezifikationen erfüllt.

Verständnis der kritischen Faktoren

Obwohl das Konzept einfach ist, erfordert die Erzielung genauer Ergebnisse sorgfältige Beachtung der Details. Die Missachtung dieser Faktoren kann zu erheblichen Fehlern führen.

Das Risiko der Verflüchtigung

Einige anorganische Verbindungen, insbesondere bestimmte Chloride und Oxide, können bei hohen Temperaturen flüchtig werden und verloren gehen. Dies kann zu einer Unterschätzung des tatsächlichen Aschegehalts führen. Die Veraschungstemperatur muss sorgfältig gewählt werden, um eine vollständige Verbrennung der organischen Stoffe zu gewährleisten, ohne die anorganischen Bestandteile zu verlieren.

Die Bedeutung der Temperaturkontrolle

Verschiedene Analyseverfahren (z. B. ASTM, ISO) schreiben präzise Veraschungstemperaturen und Aufheizraten vor. Dies liegt daran, dass die gemessene Endasche je nach verwendeter Temperatur variieren kann. Konsistenz ist der Schlüssel zur Erstellung vergleichbarer und zuverlässiger Daten.

Die Vorbereitung des Tiegel ist nicht verhandelbar

Der Keramiktiegel, der die Probe enthält, muss akribisch vorbereitet werden. Er wird auf die Veraschungstemperatur erhitzt, in einem Exsikkator abgekühlt und gewogen, bis ein konstantes Gewicht erreicht ist. Dies stellt sicher, dass jede während des Tests aufgezeichnete Gewichtsänderung ausschließlich auf die Asche der Probe zurückzuführen ist und nicht auf Feuchtigkeit oder Verunreinigungen im Tiegel selbst.

Anwendung der Ascheanalyse auf Ihr Ziel

Die Art und Weise, wie Sie den Aschegehalt interpretieren, hängt vollständig von Ihrem Ziel ab. Er kann eine endgültige Antwort, eine Qualitätsprüfung oder der erste Schritt einer komplexeren Analyse sein.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle liegt: Verwenden Sie die Veraschung als schnellen Bestanden-/Nichtbestanden-Test anhand etablierter Spezifikationen für Reinheit (in Pharmazeutika) oder Füllstoffgehalt (in Polymeren).

- Wenn Ihr Hauptaugenmerk auf der Ernährungsanalyse liegt: Betrachten Sie den gesamten Aschegehalt als Ausgangspunkt für die Quantifizierung des vollständigen Mineralprofils eines Lebensmittels.

- Wenn Ihr Hauptaugenmerk auf der Materialcharakterisierung liegt: Betrachten Sie die Veraschung als eine Probenvorbereitungstechnik, um den anorganischen Anteil für fortgeschrittenere Analysen zu isolieren, wie z. B. die Identifizierung spezifischer Elemente mittels Röntgenfluoreszenzanalyse (RFA) oder ICP-MS.

Letztendlich wandelt die Veraschung eine einfache Gewichtsbestimmung in eine aussagekräftige Einsicht über die grundlegende Zusammensetzung und Qualität Ihres Materials um.

Zusammenfassungstabelle:

| Aspekt | Wichtige Informationen |

|---|---|

| Hauptzweck | Gravimetrische Analyse durch Verbrennen organischer Bestandteile zur Isolierung und Quantifizierung anorganischer Asche. |

| Temperaturbereich | Typischerweise 500 °C bis 1000 °C für kontrollierte Verbrennung. |

| Anwendungen | Qualitätskontrolle in der Lebensmittelwissenschaft, Kraftstoffanalyse, Pharmazie und Polymerindustrie. |

| Kritische Faktoren | Temperaturkontrolle, Vermeidung von Verflüchtigung und Tiegelvorbereitung für Genauigkeit. |

Erschließen Sie präzise Materialanalysen mit den fortschrittlichen Hochtemperaturöfen von KINTEK! Durch die Nutzung herausragender F&E- und Eigenfertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen wie Muffel-, Rohrofen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Anpassungsfähigkeit gewährleistet, dass Ihre einzigartigen experimentellen Anforderungen für eine genaue Veraschung und darüber hinaus erfüllt werden. Kontaktieren Sie uns noch heute, um die Effizienz und Zuverlässigkeit Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion