Hochtemperatursintern bei 350°C ist der entscheidende Aktivierungsschritt zur Maximierung der Leistung von Polyetheretherketon (PEEK)-Verbundwerkstoffen. Durch die Aufrechterhaltung dieser konstanten Temperatur liefert der Ofen die thermische Energie, die erforderlich ist, damit sich die PEEK-Molekülketten neu anordnen und kristallisieren, anstatt das Material einfach nur zu schmelzen. Dieses spezifische thermische Umfeld ermöglicht es dem Polymer, mehrdimensionale Füllstoffe vollständig zu durchdringen, was zu einer kohäsiven Struktur mit überlegenen mechanischen Eigenschaften führt.

Der Hauptvorteil dieses Prozesses ist der Übergang von einer physikalischen Mischung zu einem chemisch und mechanisch vereinten Verbundwerkstoff. Eine konstante Umgebung von 350°C treibt die Kristallisation und die Grenzflächenhaftung voran, die notwendig sind, um makroskopische Schwachstellen zu beseitigen, was sich direkt in einer verbesserten Tragfähigkeit und Verschleißfestigkeit niederschlägt.

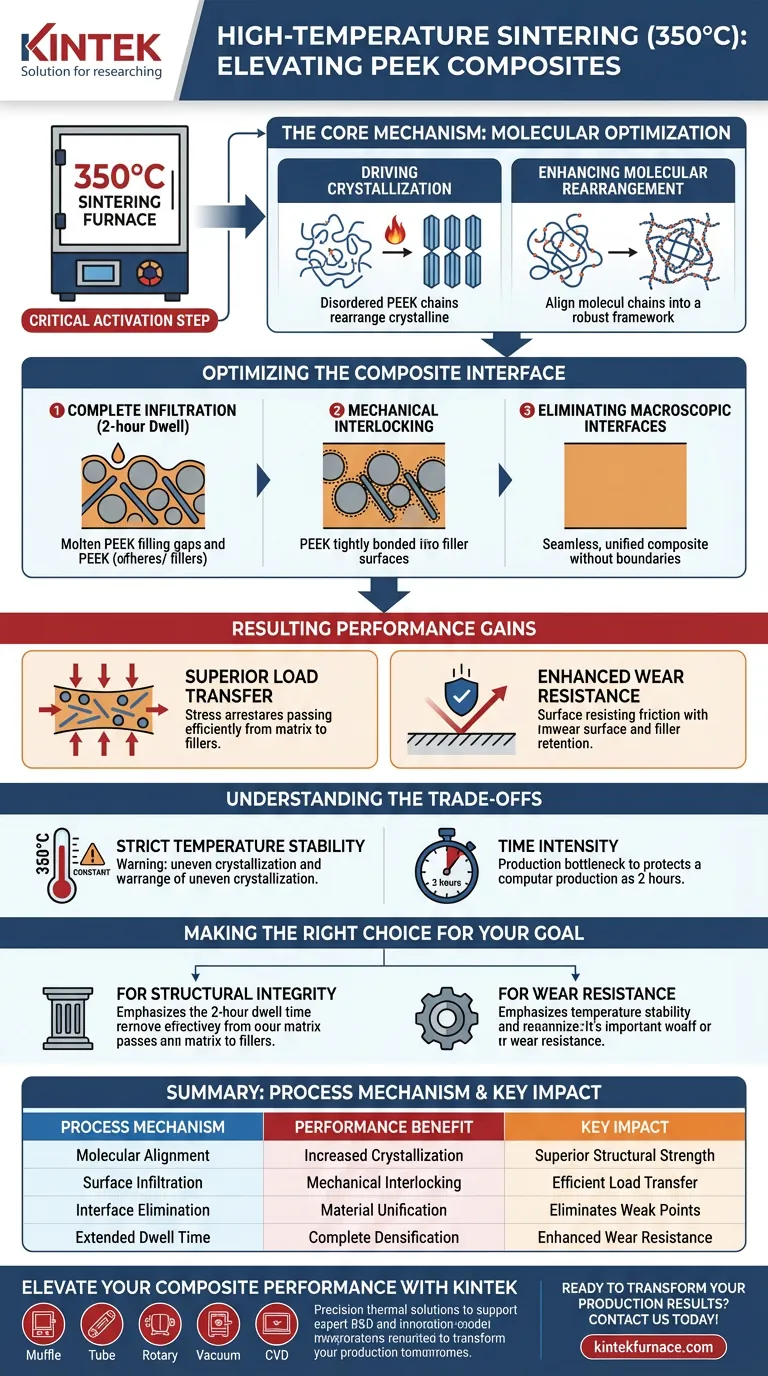

Die Mechanik der molekularen Optimierung

Förderung der Kristallisation

Die Hauptfunktion der 350°C-Umgebung ist die Energetisierung der Polymerketten. Bei dieser Temperatur gewinnen die PEEK-Moleküle genügend Mobilität, um sich in einer geordneten, kristallinen Struktur auszurichten.

Verbesserung der molekularen Umlagerung

Hierbei geht es nicht nur ums Schmelzen, sondern um Reorganisation. Die konstante Wärme ermöglicht es den Molekülketten, sich zu entwirren und neu anzuordnen, wodurch ein robustes inneres Gerüst entsteht, das die endgültige Festigkeit des Materials bestimmt.

Optimierung der Verbundwerkstoffgrenzfläche

Vollständige Infiltration erreichen

Damit ein Verbundwerkstoff gut funktioniert, muss das Polymer perfekt mit seiner Verstärkung interagieren. Die Aufrechterhaltung der Temperatur von 350°C für eine Dauer von 2 Stunden stellt sicher, dass die PEEK-Schmelze Zeit hat, in jede Ritze zu fließen.

Mechanische Verzahnung

Die verlängerte Haltezeit ermöglicht es dem PEEK, die Oberfläche mehrdimensionaler Füllstoffe vollständig zu infiltrieren. Dies schafft eine enge "Verriegelung" zwischen der Matrix und dem Füllstoff und etabliert eine starke mechanische Verzahnung.

Eliminierung makroskopischer Grenzflächen

Ein erfolgreicher Sinterzyklus entfernt die deutlichen physikalischen Grenzen zwischen den verschiedenen Materialien. Durch die Eliminierung dieser physikalischen Grenzflächen auf makroskopischer Ebene verhält sich der Verbundwerkstoff wie ein einziges, einheitliches Material und nicht wie eine Ansammlung separater Teile.

Ergebnisorientierte Leistungssteigerungen

Überlegene Lastübertragung

Da die physikalischen Grenzflächen eliminiert sind und die Haftung hoch ist, wird die äußere Spannung effizient von der weicheren PEEK-Matrix auf die stärkeren Füllstoffe übertragen. Dies führt zu einer signifikant verbesserten Lastübertragungsfähigkeit.

Verbesserte Verschleißfestigkeit

Die starke Grenzflächenhaftung verhindert, dass Füllstoffe unter Reibung herausgelöst werden. Diese strukturelle Integrität trägt direkt zu einer überlegenen Verschleißfestigkeit des fertigen Verbundwerkstoffs bei.

Verständnis der Kompromisse

Während das Sintern bei 350°C erhebliche Leistungssteigerungen bietet, erfordert es eine präzise Prozesskontrolle.

Strikte Temperaturstabilität

Der Prozess beruht auf einer konstanten Umgebung von 350°C. Temperaturschwankungen können zu ungleichmäßiger Kristallisation führen und innere Spannungen oder Schwachstellen im Verbundwerkstoff erzeugen.

Zeitintensität

Die Anforderung einer Haltezeit von 2 Stunden zur Gewährleistung einer vollständigen Infiltration stellt einen Engpass in der Produktionsgeschwindigkeit dar. Wenn diese Phase zur Zeitersparnis überstürzt wird, führt dies zu schlechter Haftung und unvollständiger Verdichtung.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihrer PEEK-Verbundwerkstoffe zu maximieren, stimmen Sie Ihre Verarbeitungsparameter auf Ihre spezifischen Leistungsziele ab.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass die Haltezeit von 2 Stunden strikt eingehalten wird, um die vollständige Entfernung makroskopischer Grenzflächen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit liegt: Priorisieren Sie die Stabilität der 350°C-Temperatur, um die Kristallisation und die Füllstoffretention an der Oberfläche zu maximieren.

Kontrollieren Sie Temperatur und Zeit präzise, und Sie werden rohes PEEK in einen leistungsstarken technischen Vermögenswert verwandeln.

Zusammenfassungstabelle:

| Prozessmechanismus | Leistungsnutzen | Schlagkräftige Auswirkung |

|---|---|---|

| Molekulare Ausrichtung | Erhöhte Kristallisation | Überlegene strukturelle Festigkeit und inneres Gerüst |

| Oberflächeninfiltration | Mechanische Verzahnung | Effiziente Lastübertragung von Matrix auf Füllstoffe |

| Eliminierung von Grenzflächen | Materialvereinigung | Eliminiert Schwachstellen und makroskopische Grenzflächen |

| Verlängerte Haltezeit | Vollständige Verdichtung | Verbesserte Verschleißfestigkeit und Langzeitbeständigkeit |

Steigern Sie die Leistung Ihrer Verbundwerkstoffe mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer PEEK-Materialien mit präzisionsgefertigten thermischen Lösungen. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die strenge Temperaturstabilität ausgelegt sind, die für fortschrittliches Sintern erforderlich ist.

Ob Sie eine konstante 350°C für kritische Kristallisationen aufrechterhalten müssen oder einen vollständig anpassbaren Hochtemperaturofen für einzigartige F&E-Anforderungen benötigen, unsere Laborsysteme bieten die Genauigkeit, die Ihre Materialien verlangen.

Bereit, Ihre Produktionsergebnisse zu transformieren? Kontaktieren Sie uns noch heute, um Ihre spezifischen Laboranforderungen mit unseren Spezialisten zu besprechen!

Visuelle Anleitung

Referenzen

- Zhengjia Ji, Chao Xu. Potassium Titanate Whisker/Graphene Multi-Dimensional Fillers to Improve the Wear Resistance of Poly(Ether Ether Ketone) Composite. DOI: 10.3390/lubricants13050211

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist der Hauptvorteil eines Muffelofens? Gewährleistung von Reinheit und Langlebigkeit bei Hochtemperaturprozessen

- Welche Temperaturbereiche bieten Trockenöfen im Vergleich zu Muffelöfen? Wählen Sie das richtige Gerät für Ihr Labor

- Welche Bedeutung hat Hochtemperatur-Ofenausrüstung bei der Elektrodenprüfung? Gewährleistung industrieller Spitzenleistung

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Umwandlung von Mg-Zn-Al-LDH? Entfesseln Sie die Adsorptionskraft

- Was ist der Zweck der Verwendung eines Hochtemperatur-Ofens bei 900 °C für Eierschalen? Meisterung der Kalzinierung für die CaO-Produktion

- Wie wird ein Muffelofen bei der Umweltbehandlung eingesetzt? Wesentlich für die Abfallanalyse und die Kleinverbrennung

- Welche Rolle spielt eine Muffelofen bei der Umwandlung von Silberfilmen? Beherrschen Sie die Selbstorganisation von Nanopartikeln mit Präzision

- Welche Rolle spielen Muffelöfen in der pharmazeutischen Industrie? Unverzichtbar für Qualitätskontrolle und F&E