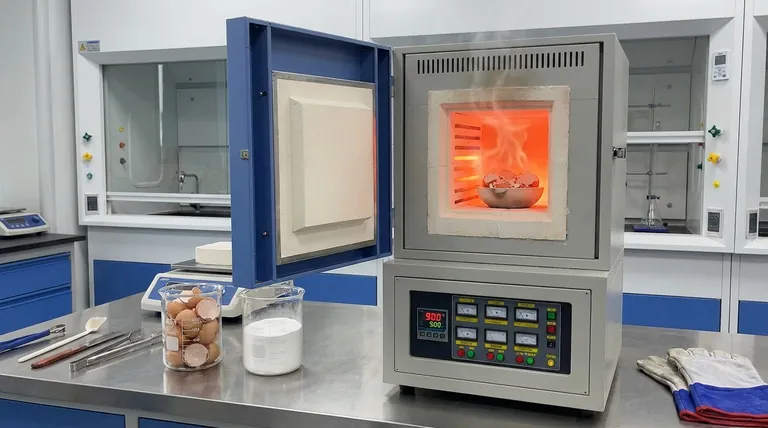

Der Hauptzweck ist die Kalzinierung. Bei 900 °C induziert der Ofen eine thermische Zersetzung, die die Eierschalen chemisch von Calciumcarbonat (CaCO3) in Calciumoxid (CaO) umwandelt, indem Kohlendioxid zwangsweise ausgetrieben wird. Diese spezifische Temperatur ist entscheidend, um die vollständige Umwandlung der Materialstruktur zu gewährleisten.

Der Prozess wandelt inerte Abfallbiomasse in eine funktionale Ressource um und erzeugt aktive CaO-Nanopartikel, die speziell für katalytische Anwendungen optimiert sind.

Der Mechanismus der Umwandlung

Thermische Zersetzung

Die grundlegende Reaktion bei 900 °C ist die thermische Zersetzung. Rohe Eierschalen bestehen hauptsächlich aus Calciumcarbonat (CaCO3), das bei Raumtemperatur chemisch stabil ist.

Durch die Anwendung hoher Hitze überwinden Sie die Aktivierungsenergie, die erforderlich ist, um die chemischen Bindungen zu brechen. Dies treibt Kohlendioxid (CO2) als Gas ab und hinterlässt Calciumoxid (CaO).

Herstellung von funktionalen Nanopartikeln

Dieser Prozess trocknet die Schalen nicht nur aus, sondern restrukturiert sie grundlegend.

Der Kalzinierungsprozess wandelt die makroskopische Schalenstruktur effektiv in CaO-Nanopartikel um. Diese morphologische Veränderung ist entscheidend für die Erhöhung der Oberfläche und der Reaktivität.

Warum 900 °C wichtig sind

Gewährleistung einer vollständigen Umwandlung

Die Temperaturkontrolle ist der entscheidende Faktor für die Produktqualität.

Wenn die Temperatur zu niedrig ist, kann der Kern des Materials Calciumcarbonat bleiben. Das Erreichen von 900 °C stellt sicher, dass die Hitze gründlich eindringt, um die Reaktion zu einem Abschluss zu bringen.

Aktivierung für die Katalyse

Das Ziel dieses Prozesses ist es, ein Material zu schaffen, das für katalytische Anwendungen geeignet ist.

Rohe Eierschalen sind weitgehend inert. Die Hochtemperaturbehandlung "aktiviert" das Material und schafft die chemischen Eigenschaften, die erforderlich sind, um als wirksamer Katalysator in nachfolgenden chemischen Prozessen zu fungieren.

Verständnis der Kompromisse

Energieintensität vs. Produktwert

Der Hauptkompromiss bei diesem Prozess sind die Energiekosten im Verhältnis zu den Rohmaterialkosten.

Obwohl Eierschalen ein kostengünstiges oder sogar negatives Kostenprodukt sind, erfordert die Aufrechterhaltung eines Ofens bei 900 °C einen erheblichen Energieaufwand. Dieser Aufwand ist nur gerechtfertigt, da die entstehenden CaO-Nanopartikel als Katalysatoren einen hohen wirtschaftlichen Wert besitzen, der weit über dem Wert der rohen Biomasse liegt.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen dieses Prozesses zu maximieren, stimmen Sie Ihre Parameter auf Ihre spezifischen Endanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Abfallmanagement liegt: Stellen Sie sicher, dass der Prozess lange genug läuft, um das Volumen erheblich zu reduzieren, auch wenn die hohe Reinheit weniger kritisch ist.

- Wenn Ihr Hauptaugenmerk auf der Katalysatorproduktion liegt: Überwachen Sie streng die 900 °C-Schwelle, um die vollständige Zersetzung von Carbonat in aktives Oxid zu gewährleisten.

Die Beherrschung der Kalzinierungstemperatur ist der Unterschied zwischen der Verbrennung von Abfall und der Herstellung eines wertvollen chemischen Vermögenswerts.

Zusammenfassungstabelle:

| Merkmal | Prozessdetails |

|---|---|

| Hauptziel | Kalzinierung (Thermische Zersetzung) |

| Chemische Veränderung | CaCO3 → CaO + CO2 |

| Zieltemperatur | 900 °C |

| Endprodukt | Aktive CaO-Nanopartikel |

| Hauptanwendung | Katalytische Prozesse & Materialtechnik |

Erweitern Sie Ihre Materialforschung mit KINTEK

Die Umwandlung von Abfallbiomasse in hochwertige Katalysatoren erfordert eine präzise Wärmebehandlung. Mit fachkundiger F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr- und Vakuumöfen, die entwickelt wurden, um die strengen 900 °C-Schwellenwerte für eine vollständige Kalzinierung einzuhalten.

Ob Sie eine Standardlösung oder ein System benötigen, das für Ihre einzigartigen Laboranforderungen angepasst ist, unsere Hochtemperaturöfen bieten die thermische Stabilität, die Ihre Forschung erfordert.

Bereit, Ihre katalytischen Anwendungen zu optimieren? Kontaktieren Sie uns noch heute, um Ihre perfekte Ofenlösung zu finden!

Referenzen

- Nabil A. Alhemiary. Synthesis of Novel Nanocomposite CaO/AC/ZnO from Biogenic Wastes of Date Palm Seeds from The Najran Region (Saudi Arabia) and Eggshells for Degradation of Methylene Blue. DOI: 10.15379/ijmst.v11i1.3625

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Kernfunktion erfüllt eine Muffelform in der Supraleitermaterialsynthese? Beherrschung von Festkörperreaktionen

- Welche Rolle spielt eine Muffelofen bei der NHoHMM-Herstellung? Beherrschung der Präzisions-Festkörper-Entnetzung

- Welche Rolle spielt die präzise Steuerung des Temperaturgradienten in einem Hochtemperatur-Muffelofen bei der Synthese von Mo6S8?

- Welche Kategorien von Wärmedämmstoffen gibt es für Muffelöfen?Wählen Sie die richtige Isolierung für Hochtemperatur-Effizienz

- Was sind die Hauptkomponenten eines Kastenförmigen Widerstandsofens? Erschließen Sie präzise Erwärmung für Ihr Labor

- Was ist der Unterschied zwischen einem Chargenofen und einem Durchlaufofen? Flexibilität vs. Effizienz bei hohem Volumen

- Welche Anwendungen hat ein Labor-Muffelofen bei der Biochar-Bewertung? Optimieren Sie Ihre Biomasseforschung

- Was sind die Hauptmerkmale von Kammeröfen mit kontrollierter Atmosphäre für das Löten? Erzielung starker, zuverlässiger Verbindungen