Im Grunde genommen spielt ein Muffelofen eine entscheidende und hochspezialisierte Rolle in der petrochemischen Industrie, die sich hauptsächlich auf die Vorbereitung, Aktivierung und Regeneration von Katalysatoren konzentriert. Durch die Bereitstellung einer extrem kontrollierten und kontaminationsfreien Hochtemperaturumgebung stellen diese Öfen sicher, dass Katalysatoren – die Arbeitspferde petrochemischer Reaktionen – mit maximaler Effizienz und Langlebigkeit arbeiten können.

Der wahre Wert eines Muffelofens in petrochemischen Anwendungen liegt nicht nur in seiner Fähigkeit, Wärme zu erzeugen, sondern in seiner Kapazität, diese Wärme mit Präzision und Reinheit zuzuführen. Diese Kontrolle ist unerlässlich für die Beeinflussung der empfindlichen chemischen und physikalischen Eigenschaften von Katalysatoren, was sich direkt auf die Reaktionsausbeuten und die allgemeine Rentabilität der Anlage auswirkt.

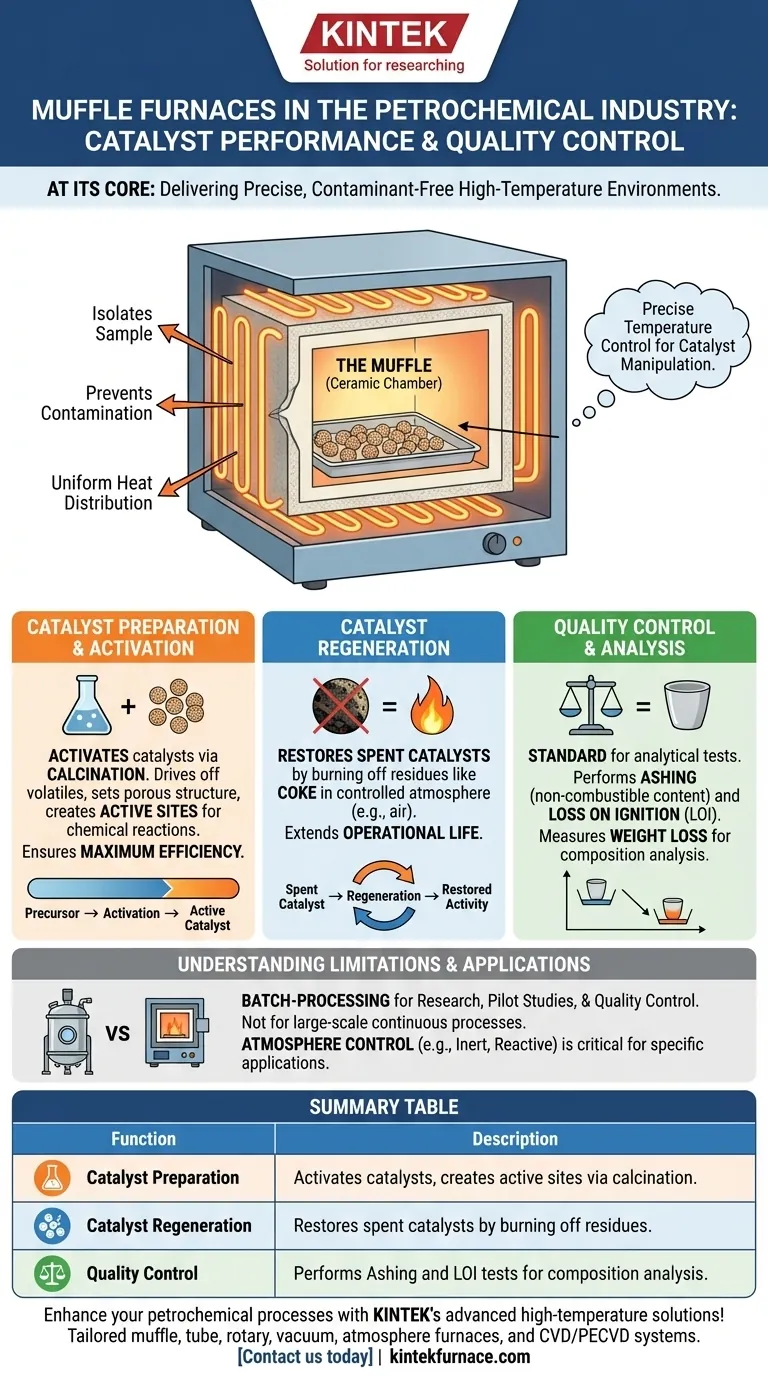

Das Prinzip: Kontrollierte thermische Verarbeitung

Bevor wir seine spezifischen Anwendungen untersuchen, ist es wichtig zu verstehen, was einen Muffelofen einzigartig macht. Seine Funktion wird durch sein Design definiert.

Was ist das "Muffel"?

Das Hauptmerkmal ist das Muffel, eine isolierte Kammer aus feuerfestem Keramikmaterial, die die erhitzte Probe von den Heizelementen und allen Verbrennungsprodukten isoliert.

Dieses Design schafft eine saubere Umgebung und verhindert Kontaminationen, die einen empfindlichen Katalysator vergiften oder analytische Ergebnisse verfälschen könnten.

Die Bedeutung von Präzision und Gleichmäßigkeit

Im Gegensatz zu einem einfachen Ofen ist ein Muffelofen für eine präzise Temperaturkontrolle und gleichmäßige Wärmeverteilung ausgelegt.

Dies ermöglicht komplexe Heizzyklen mit spezifischen Aufheiz- und Haltezeiten, die erforderlich sind, um gewünschte chemische oder physikalische Veränderungen in einem Material herbeizuführen, ohne es zu beschädigen.

Hauptfunktionen in der Petrochemischen Industrie

Obwohl Muffelöfen vielseitig sind, konzentriert sich ihr Einsatz in der Petrochemie auf einige hochwertige Aufgaben im Zusammenhang mit Katalysatoren und Qualitätskontrolle.

Katalysatorvorbereitung und -aktivierung

Neue Katalysatoren liegen oft in einem stabilen Vorläuferzustand vor. Ein Muffelofen wird verwendet, um sie durch einen sorgfältig kontrollierten Heizprozess, bekannt als Kalzinierung, zu aktivieren.

Dieser Prozess treibt flüchtige Bestandteile aus, legt die endgültige poröse Struktur fest und erzeugt die aktiven katalytischen Zentren, die für chemische Reaktionen notwendig sind. Ohne diese präzise thermische Behandlung wäre der Katalysator unwirksam.

Katalysatorregeneration

Im Laufe der Zeit werden Katalysatoren, die in Prozessen wie dem katalytischen Fluid-Cracken (FCC) verwendet werden, mit Koks und anderen Rückständen verunreinigt, was ihre Wirksamkeit verringert.

Ein Muffelofen bietet die ideale Umgebung, um diese verbrauchten Katalysatoren zu regenerieren. Durch vorsichtiges Erhitzen in einer kontrollierten Atmosphäre (oft mit Luft) wird der Koks abgebrannt, wodurch die Aktivität des Katalysators wiederhergestellt und seine Lebensdauer verlängert wird.

Qualitätskontrolle und Analyse

Die petrochemische Industrie ist auf strenge Tests angewiesen. Muffelöfen sind Standardlaborgeräte für mehrere wichtige analytische Tests.

Dazu gehören das Aschenverfahren, das den nicht brennbaren Anteil von Rohöl, Schmierstoffen oder Polymeren bestimmt, und die Glühverlustbestimmung (LOI), die den Gewichtsverlust beim Erhitzen misst und zur Analyse der Zusammensetzung verschiedener Materialien verwendet wird.

Verständnis der Einschränkungen

Obwohl sie unverzichtbar sind, ist es wichtig, die spezifische Rolle und die Einschränkungen eines Muffelofens im industriellen Kontext zu erkennen.

Nicht geeignet für kontinuierliche Prozesse im großen Maßstab

Muffelöfen sind im Grunde Geräte für die Chargenverarbeitung. Sie eignen sich ideal für die Laborforschung, Pilotstudien und Qualitätskontrolltests.

Für die kontinuierlichen Prozesse mit großem Volumen, die die meisten petrochemischen Anlagen kennzeichnen, werden stattdessen massive industrielle Reaktoren und Regeneratoren eingesetzt. Die Prinzipien werden jedoch oft zuerst in einem Muffelofen entwickelt und getestet.

Die Atmosphärenkontrolle ist ein wichtiger Faktor

Während ein Standard-Muffelofen in Luft heizt, erfordern viele Katalysatorprozesse eine spezifische inerte (z. B. Stickstoff) oder reaktive (z. B. Wasserstoff) Atmosphäre.

Öfen mit Anschlüssen für den Gasaustausch bieten diese Fähigkeit, was jedoch die Komplexität und die Kosten erhöht. Die Auswahl eines Ofens mit der geeigneten Atmosphärenkontrolle ist entscheidend für die beabsichtigte Anwendung.

Anwendung auf Ihr Ziel

Ihre Nutzung eines Muffelofens hängt vollständig von Ihrem spezifischen Ziel innerhalb der petrochemischen Wertschöpfungskette ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Der Ofen ist Ihr unverzichtbares Werkzeug zur Entwicklung neuer Katalysatorformulierungen und zur Definition ihrer optimalen Aktivierungsprotokolle.

- Wenn Ihr Hauptaugenmerk auf Prozessoptimierung liegt: Nutzen Sie den Ofen, um Regenerationsstudien durchzuführen, die bestimmen, wie die Lebensdauer und Effizienz der Katalysatoren in Ihrer Anlage maximiert werden können.

- Wenn Ihr Hauptaugenmerk auf Qualitätssicherung liegt: Der Muffelofen ist das branchenübliche Instrument zur Durchführung kritischer Zusammensetzungsanalysen wie Aschenbestimmung an Rohstoffen und Endprodukten.

Letztendlich bietet der Muffelofen die präzise thermische Kontrolle, die zur Steuerung der Leistung der wertvollsten Anlagen in der petrochemischen Verarbeitung erforderlich ist.

Zusammenfassungstabelle:

| Funktion | Beschreibung |

|---|---|

| Katalysatorvorbereitung | Aktiviert Katalysatoren mittels Kalzinierung, um aktive Zentren und poröse Strukturen zu erzeugen. |

| Katalysatorregeneration | Stellt verbrauchte Katalysatoren wieder her, indem Rückstände wie Koks unter kontrollierten Bedingungen verbrannt werden. |

| Qualitätskontrolle | Führt Aschen- und Glühverlusttests (LOI) zur Analyse der Materialzusammensetzung und -reinheit durch. |

Verbessern Sie Ihre petrochemischen Prozesse mit den fortschrittlichen Hochtemperaturlösungen von KINTEK! Durch Nutzung außergewöhnlicher F&E und eigener Fertigung liefern wir Muffel-, Rohr-, Drehrohrofen, Vakuum-, Atmosphärenöfen sowie CVD/PECVD-Systeme, die auf die Katalysatorentwicklung und Qualitätsprüfung zugeschnitten sind. Unsere tiefgreifende Anpassung gewährleistet die präzise Eignung für Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Effizienz und Ausbeute in Ihrem Labor oder Ihrer Anlage zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten