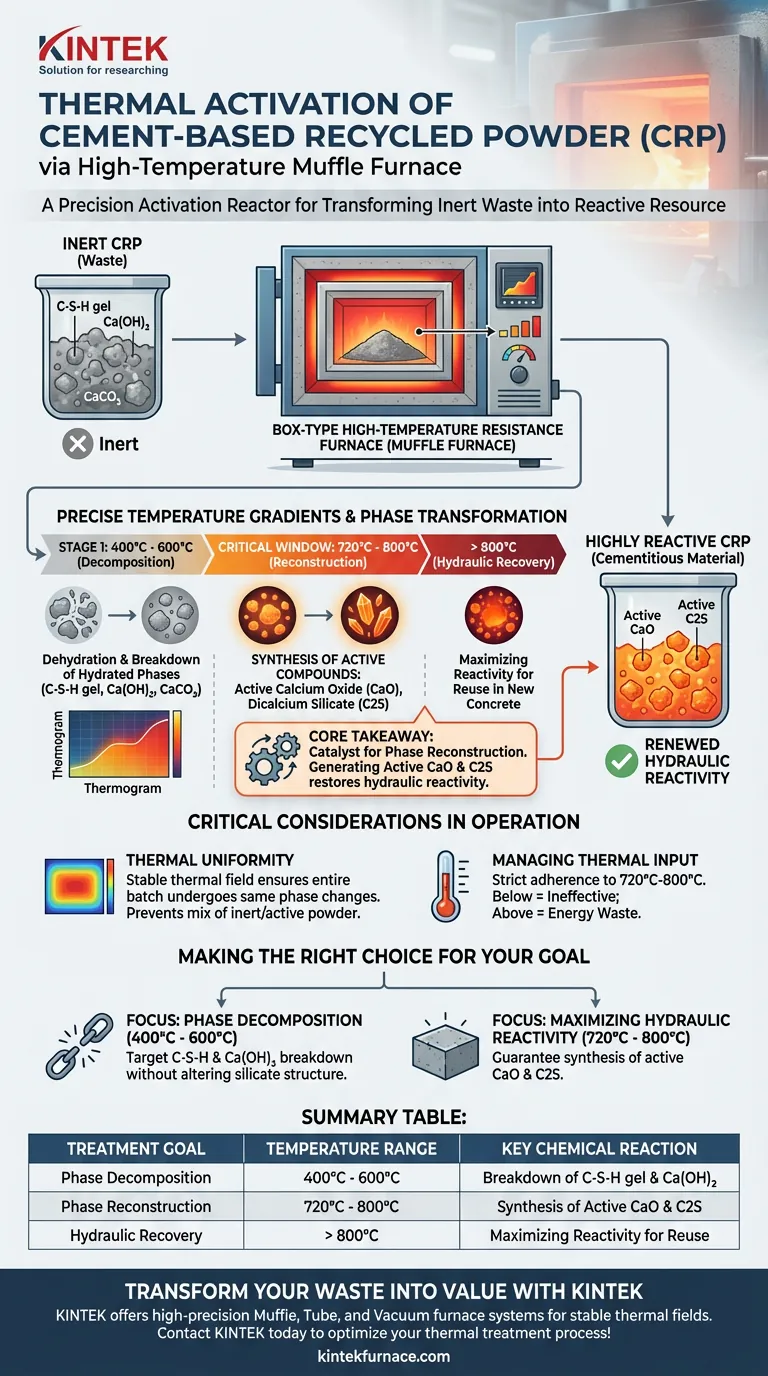

Ein kastenförmiger Hochtemperatur-Widerstandsofen fungiert als Präzisionsaktivierungsreaktor für zementbasiertes recyceltes Pulver (CRP). Er bietet eine streng kontrollierte Kalzinierungsumgebung, die inerte hydratisierte Phasen im Abfallpulver thermisch zersetzt. Durch die Anwendung spezifischer Temperaturgradienten treibt der Ofen chemische Umwandlungen an, die Abfall mit geringer Aktivität in hochreaktives zementartiges Material umwandeln.

Kernbotschaft: Der Muffelofen ist nicht nur ein Heizgerät; er ist der Katalysator für den Phasenaufbau. Durch die Ansteuerung des kritischen Fensters von 720 °C bis 800 °C ermöglicht er die Erzeugung von aktivem Calciumoxid (CaO) und Dicalciumsilicat (C2S) und stellt so die hydraulische Reaktivität des recycelten Pulvers grundlegend wieder her.

Die Mechanik der thermischen Aktivierung

Präzise Temperaturgradienten

Der Hauptbeitrag des Muffelofens ist seine Fähigkeit, exakte Temperaturstufen aufrechtzuerhalten. Dies ist entscheidend für CRP, das eine mehrstufige thermische Behandlung und keine einmalige Hitzeeinwirkung erfordert.

Häufig angewandte Gradienten sind 400 °C, 600 °C und 800 °C. Jede Stufe zielt auf spezifische chemische Bindungen im Pulver ab und gewährleistet so einen gleichmäßigen Übergang der Materialstruktur.

Zersetzung hydratisierter Phasen

Bevor die Reaktivität wiederhergestellt werden kann, müssen die stabilen, inerten Strukturen abgebaut werden, die sich während der ursprünglichen Nutzungsdauer des Zements gebildet haben.

Die Hochtemperaturumgebung löst die thermische Zersetzung von C-S-H-Gel (Calciumsilicathydrat) aus. Gleichzeitig werden Calciumhydroxid und Calciumcarbonat, die in der recycelten Matrix vorhanden sind, abgebaut.

Chemische Umwandlung und Reaktivität

Das kritische Temperaturfenster

Während die Zersetzung bei niedrigeren Temperaturen stattfindet, ist die Regeneration von hochwertiger chemischer Aktivität temperaturspezifisch.

Die kritischsten Reaktionen finden zwischen 720 °C und 800 °C statt. Der Muffelofen muss diese hochenergetische Umgebung aufrechterhalten, um das Material über die einfache Dehydratisierung hinaus in die Phasentransformation zu treiben.

Bildung aktiver Verbindungen

Innerhalb dieses spezifischen Hochtemperaturbereichs ermöglicht der Ofen die Bildung von aktivem Calciumoxid (CaO) und Dicalciumsilicat (C2S).

Diese Verbindungen sind der Schlüssel zur erneuten Nutzbarkeit des Materials. Ihre Bildung verbessert die chemische Aktivität des Pulvers erheblich und ermöglicht es ihm, bei der Mischung mit Wasser in neuen Betonformulierungen wieder hydraulisch zu reagieren.

Wichtige Überlegungen zum Ofenbetrieb

Die Bedeutung der Gleichmäßigkeit

Das "kastenförmige" Design des Muffelofens ist entscheidend für die Schaffung eines stabilen Wärmefeldes.

Genau wie bei der Wärmebehandlung von Legierungen oder Erzen sorgt die thermische Gleichmäßigkeit dafür, dass die gesamte Pulvercharge die gleichen Phasenänderungen durchläuft. Inkonsistente Erwärmung würde zu einer Mischung aus inertem und aktivem Pulver führen und die Gesamtleistung des recycelten Materials beeinträchtigen.

Management der thermischen Eingabe

Die Bediener müssen die festgelegten Temperaturbereiche strikt einhalten.

Wenn die Schwelle von 720 °C nicht erreicht wird, findet keine Bildung von aktivem CaO und C2S statt, was den Prozess zur Aktivitätssteigerung unwirksam macht. Umgekehrt verhindert eine präzise Steuerung unnötige Energieaufwendungen, sobald die optimale Phasentransformation erreicht ist.

Die richtige Wahl für Ihr Ziel treffen

Um die Nutzbarkeit von zementbasiertem recyceltem Pulver zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen chemischen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf der Phasenzersetzung liegt: Stellen Sie die Temperaturgradienten auf 400 °C und 600 °C ein, um den Abbau von C-S-H-Gel und Calciumhydroxid zu erreichen, ohne die Silikatstruktur vollständig zu verändern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der hydraulischen Reaktivität liegt: Stellen Sie sicher, dass der Ofen 720 °C bis 800 °C erreicht und stabilisiert, um die Synthese von aktivem CaO und C2S zu gewährleisten.

Der Muffelofen verwandelt CRP durch präzise thermische Re-Engineering von einem passiven Abfallprodukt in eine aktive chemische Ressource.

Zusammenfassungstabelle:

| Behandlungsziel | Temperaturbereich | Schlüssel-Chemische Reaktion |

|---|---|---|

| Phasenzersetzung | 400 °C - 600 °C | Abbau von C-S-H-Gel und Calciumhydroxid |

| Phasenaufbau | 720 °C - 800 °C | Synthese von aktivem CaO und Dicalciumsilicat (C2S) |

| Hydraulische Wiederherstellung | > 800 °C | Maximierung der Reaktivität für die Wiederverwendung in neuem Beton |

Verwandeln Sie Ihren Abfall in Wert mit KINTEK

Präzise thermische Aktivierung ist der Unterschied zwischen inertem Abfall und Hochleistungs-Recyclingmaterialien. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK hochpräzise Muffel-, Rohr- und Vakuumofensysteme, die darauf ausgelegt sind, die stabilen Wärmefelder aufrechtzuerhalten, die für komplexe Phasentransformationen in CRP und anderen zementartigen Materialien erforderlich sind.

Ob Sie anpassbare Temperaturgradienten oder spezielle Atmosphärenkontrolle benötigen, unsere Systeme sind darauf ausgelegt, Ihre einzigartigen Laborforschungs- und Produktionsanforderungen zu erfüllen. Kontaktieren Sie KINTEK noch heute, um Ihren thermischen Behandlungsprozess zu optimieren!

Visuelle Anleitung

Referenzen

- Jianglin Li, Jianhe Xie. Effect of the Pretreatment on the Properties of Cement-Based Recycled Powder. DOI: 10.3390/coatings14010107

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum wird ein Muffelofen für die Boehmite-Behandlung verwendet? Optimieren Sie Ihre Katalysatorvorbereitung

- Warum ist ein Konstanttemperatur-Ofen für das Ausglühen von Cs3Cu2I5:Tb-Filmen besser als eine Heizplatte? Experte im Vergleich

- Welche Garantie und welchen Support gibt es für die Muffelöfen? Verstehen Sie die Abdeckung und die Ausschlüsse

- Warum wird ein Hochtemperatur-Muffelofen für die Herstellung von SiNW benötigt? Optimierung von Festkörper-Entnetzprozessen

- Welche Funktion erfüllt eine Muffelofen bei der Synthese von Glas aus Reishülsenasche? Hochtemperaturpräzision

- Worin liegt der Unterschied bei der Atmosphärenkontrolle zwischen Muffelöfen und Trockenöfen? Wichtige Erkenntnisse für die Laboreffizienz

- Wie gewährleisten Hochtemperatur-Muffelöfen und Keramiktiegel Genauigkeit? Erzielung präziser Legierungs-Oxidationsdaten

- Warum eine Hochtemperatur-Muffelofen für Al–Ce–La–Ni–Fe-Legierungen verwenden? Gewährleistung der thermischen Stabilität durch präzise Luftkühlung