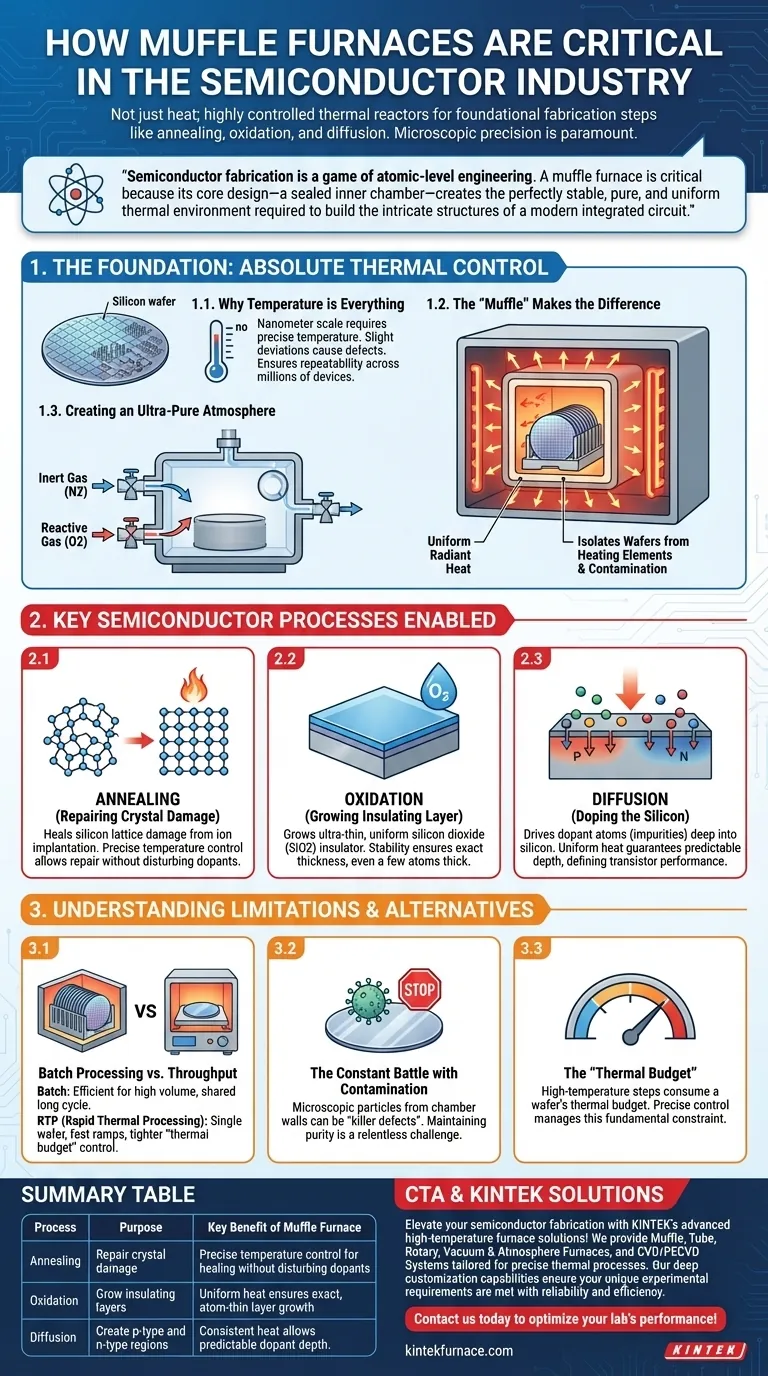

In der Halbleiterindustrie ist ein Muffelofen nicht nur eine Wärmequelle; er ist ein hochgradig kontrollierter thermischer Reaktor. Diese Öfen sind für grundlegende Fertigungsschritte wie Ausheilen (Annealing), Oxidation und Diffusion unerlässlich, bei denen mikroskopische Präzision von größter Bedeutung ist. Ihre Fähigkeit, eine außergewöhnlich gleichmäßige Temperatur in einer kontaminationsfreien, kontrollierten Atmosphäre zu liefern, macht die Herstellung zuverlässiger, leistungsstarker Mikrochips erst möglich.

Die Halbleiterfertigung ist ein Spiel der Technik auf atomarer Ebene. Ein Muffelofen ist von entscheidender Bedeutung, da sein Kerndesign – eine versiegelte Innenkammer – die perfekt stabile, reine und einheitliche thermische Umgebung schafft, die für den Aufbau der komplexen Strukturen eines modernen integrierten Schaltkreises erforderlich ist.

Die Grundlage der Chip-Herstellung: Absolute thermische Kontrolle

Warum die Temperatur alles ist

Die Transistoren und Leiterbahnen auf einem Mikrochip werden in Nanometern gemessen. In diesem Maßstab kann selbst eine leichte Temperaturabweichung über einen Siliziumwafer hinweg Defekte verursachen, die elektrische Eigenschaften verändern und ganze Chargen von Chips unbrauchbar machen.

Die Halbleiterfertigung erfordert Wiederholbarkeit über Millionen oder Milliarden von Bauteilen hinweg. Die stabile, vorhersehbare Umgebung eines Muffelofens stellt sicher, dass jeder Wafer einer Charge und jede nachfolgende Charge unter identischen Bedingungen verarbeitet wird.

Das „Muffel“ macht den Unterschied

Das bestimmende Merkmal eines Muffelofens ist das „Muffel“ selbst – eine separate Innenkammer, die die Halbleiterwafer von den rohen Heizelementen isoliert.

Stellen Sie es sich so vor, als würden Sie ein empfindliches Soufflé in einer abgedeckten Keramikform backen, die in einem größeren Ofen steht. Die Form schützt das Soufflé vor der direkten, rauen Hitze der Heizelemente und ermöglicht ein sanftes und gleichmäßiges Garen.

Dieses Design bietet zwei entscheidende Vorteile: Es verhindert eine Kontamination durch die Heizelemente und gewährleistet, dass die Wärmestrahlung mit extremer Gleichmäßigkeit verteilt wird.

Erzeugung einer ultrareinen Atmosphäre

Die versiegelte Muffelkammer ermöglicht es dem Bediener, die chemische Umgebung präzise zu steuern. Luft kann abgepumpt werden, um ein Vakuum zu erzeugen, oder die Kammer kann mit bestimmten Gasen gefüllt werden.

Bei vielen Prozessen wird ein Inertgas wie Stickstoff verwendet, um zu verhindern, dass das Silizium mit Sauerstoff reagiert. Bei anderen, wie der Oxidation, wird absichtlich eine kontrollierte Menge reinen Sauerstoffs eingeleitet. Diese Atmosphärenkontrolle ist mit einem einfachen Ofen mit offenen Heizelementen nicht möglich.

Wichtige Halbleiterprozesse, die durch Muffelöfen ermöglicht werden

Ausheilen (Annealing): Reparatur von Kristallschäden

Prozesse wie die Ionenimplantation, bei der Dotieratome in das Silizium eingebettet werden, beschädigen dessen perfekte Kristallstruktur.

Das Ausheilen (Annealing) ist ein sorgfältig kontrollierter Erhitzungs- und Abkühlprozess, der das Siliziumgitter „heilt“. Die präzise Temperaturkontrolle eines Muffelofens ermöglicht diese Reparatur, ohne die Platzierung der neu implantierten Dotierstoffe zu beeinträchtigen.

Oxidation: Züchten der Isolierschicht

Transistoren benötigen eine ultradünne, vollkommen gleichmäßige Schicht aus Siliziumdioxid (einer Art Glas), die als kritischer Isolator dient.

Während der Oxidation werden Wafer in einem Muffelofen bei über 1000 °C in einer Umgebung aus reinem Sauerstoff erhitzt. Die Stabilität des Ofens stellt sicher, dass diese Isolierschicht auf die exakt erforderliche Dicke wächst, die nur wenige Atome dick sein kann.

Diffusion: Dotieren des Siliziums

Diffusion ist ein Prozess, bei dem hohe Hitze genutzt wird, um Dotierstoffe (Verunreinigungen) von der Waferoberfläche tief in das Silizium einzubringen. So entstehen die grundlegenden positiven (p-Typ) und negativen (n-Typ) Bereiche, die einen Transistor bilden.

Die gleichmäßige Hitze des Muffelofens garantiert, dass diese Dotierstoffe bis zur korrekten, vorhersehbaren Tiefe über den gesamten Wafer diffundieren und so die endgültige Leistung des Transistors bestimmen.

Verständnis der Einschränkungen und Alternativen

Chargenverarbeitung (Batch Processing) vs. Durchsatz

Traditionelle Muffelöfen sind Batch-Geräte, die eine große Kassette von Wafern (25 oder mehr) gleichzeitig verarbeiten. Obwohl dies für etablierte Prozesse effizient ist, bedeutet es, dass alle Wafer denselben langen Aufheiz- und Abkühlzyklus durchlaufen.

Für neuere, empfindlichere Schritte verwendet die Industrie häufig Systeme zur schnellen thermischen Verarbeitung (RTP), die einen Wafer nach dem anderen mit sehr schnellen Temperaturrampen verarbeiten und so eine engere Kontrolle über das „thermische Budget“ bieten.

Der ständige Kampf gegen Kontamination

Obwohl das Muffel die Wafer von den Heizelementen isoliert, kann sich jedes mikroskopische Teilchen, das von den Kammerwänden abgelöst wird, auf einem Wafer absetzen und zu einem „tödlichen Defekt“ werden, der einen Chip zerstört.

Die Aufrechterhaltung der absoluten Reinheit der Ofenkammer ist eine unerbittliche und kostspielige betriebliche Herausforderung.

Das „Thermische Budget“

Jeder Hochtemperaturschritt verbraucht einen Teil des „thermischen Budgets“ eines Wafers. Zu viel Zeit bei hoher Temperatur kann dazu führen, dass zuvor erstellte Strukturen, wie z. B. Dotierstoffprofile, sich verschieben oder verwischen.

Die präzise Steuerung eines Muffelofens ist entscheidend für die Verwaltung dieses Budgets, stellt aber eine grundlegende Einschränkung in der gesamten Fertigungssequenz dar.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für einen Muffelofen gegenüber einer moderneren Alternative hängt vollständig von den spezifischen Anforderungen des Fertigungsschritts ab.

- Wenn Ihr Hauptaugenmerk auf großvolumigen Basisschichten liegt: Ein Batch-Muffelofen bleibt der Industriestandard für Prozesse wie das Züchten dicker Oxidschichten oder lange Ausheilzyklen, bei denen Stabilität und Durchsatz entscheidend sind.

- Wenn Ihr Hauptaugenmerk auf ultraflachen, empfindlichen Verbindungen liegt: Ein Einzelwafer-RTP-System (Rapid Thermal Processing) wird oft bevorzugt, um das thermische Budget zu minimieren und schnellere Zykluszeiten zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines spezifischen chemischen Films liegt: Die kontrollierte Atmosphäre eines Ofens (oft eine Variante der Niederdruck-CVD) ist unerlässlich für das Züchten von Filmen, die spezifische Ausgangsgase erfordern.

Letztendlich bietet der Muffelofen das Fundament thermischer Stabilität und Reinheit, auf dem die komplexe, vielschichtige Welt der Halbleiterbauelemente aufgebaut ist.

Zusammenfassungstabelle:

| Prozess | Zweck | Hauptvorteil des Muffelofens |

|---|---|---|

| Ausheilen (Annealing) | Reparatur von Kristallschäden durch Ionenimplantation | Präzise Temperaturkontrolle zur Heilung ohne Störung der Dotierstoffe |

| Oxidation | Züchten von isolierenden Siliziumdioxidschichten | Gleichmäßige Hitze gewährleistet exaktes, atomdünnes Schichtwachstum |

| Diffusion | Erzeugung von p-Typ- und n-Typ-Bereichen in Silizium | Konstante Hitze ermöglicht vorhersehbare Dotierstofftiefe über die Wafer |

Verbessern Sie Ihre Halbleiterfertigung mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Rotationsöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die auf präzise thermische Prozesse wie Ausheilen und Oxidation zugeschnitten sind. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen mit Zuverlässigkeit und Effizienz erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Leistung und Ausbeute Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen