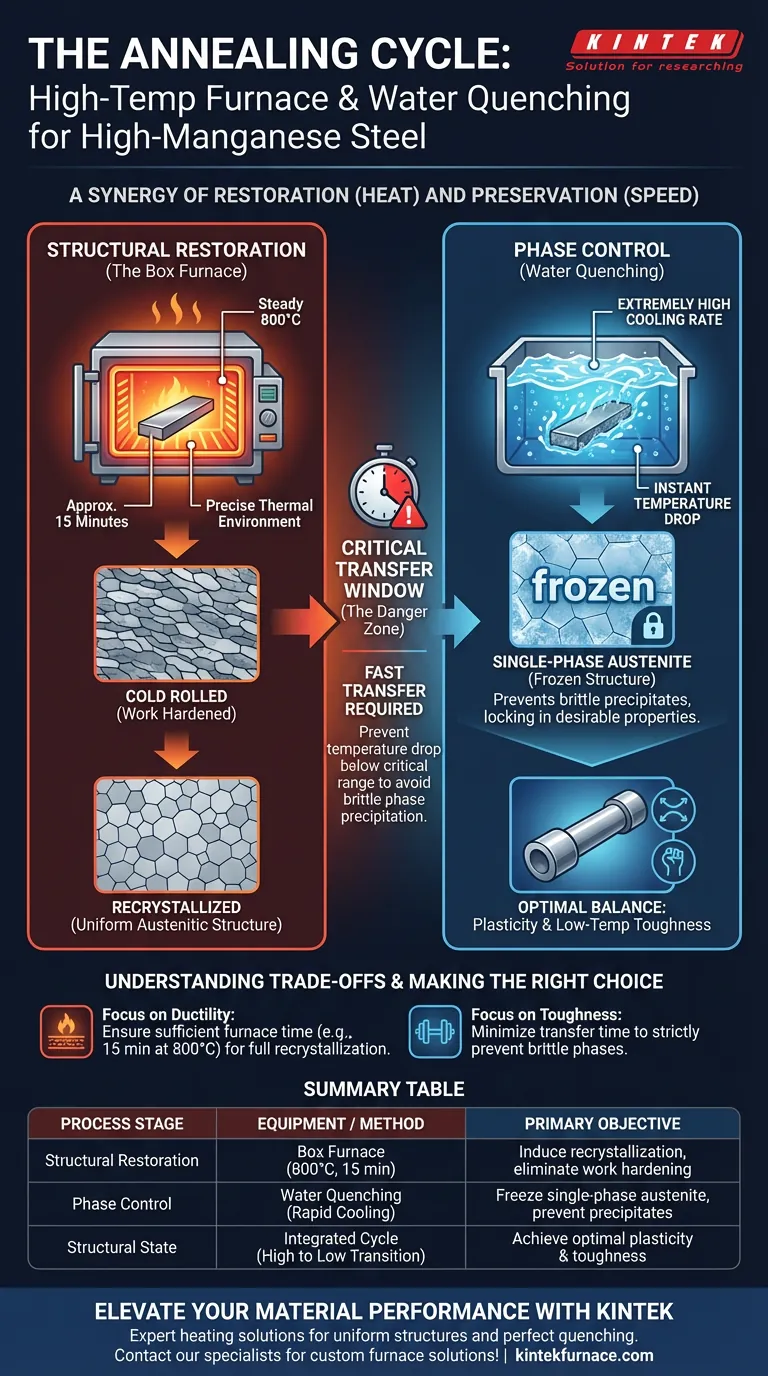

Das Zusammenspiel zwischen einem Hochtemperatur-Muffelofen und dem Wasserabschrecken wird durch einen Zyklus aus Wiederherstellung und Konservierung definiert. Der Laborofen erhitzt den Stahl auf stabile 800°C, was eine vollständige Rekristallisation bewirkt, um die Auswirkungen des Kaltwalzens rückgängig zu machen und die Kaltverfestigung zu beseitigen. Unmittelbar nach dieser Erwärmungsphase sorgt das Wasserabschrecken für eine schnelle Abkühlrate, um die innere Struktur des Metalls zu "fixieren", die Bildung spröder Phasen zu verhindern und den wünschenswerten einphasigen Austenit zu fixieren.

Dieser Prozess beruht darauf, dass der Ofen die Mikrostruktur durch Wärme wiederherstellt und das Abschrecken diese Struktur durch Geschwindigkeit bewahrt. Gemeinsam verwandeln sie kaltverfestigten Stahl in ein Material mit einem optimalen Gleichgewicht zwischen Plastizität und Tieftemperaturzähigkeit.

Die Rolle des Muffelofens: Strukturelle Wiederherstellung

Die erste Stufe des Glühprozesses dient ausschließlich der Korrektur von Mikrostrukturdefekten, die durch vorherige Bearbeitungsschritte wie Kaltwalzen entstanden sind.

Induzierung vollständiger Rekristallisation

Der Labor-Muffelofen bietet eine präzise thermische Umgebung und hält eine konstante 800°C.

Bei dieser spezifischen Temperatur beginnen sich die verformten Korngrenzenstrukturen im Stahl neu zu ordnen. Diese thermische Zufuhr ist notwendig, um neue, verspannungsfreie Körner zu keimen und wachsen zu lassen, die die verzerrten ersetzen.

Beseitigung der Kaltverfestigung

Kaltwalzen erhöht die Festigkeit, reduziert aber die Duktilität erheblich, ein Phänomen, das als Kaltverfestigung bekannt ist.

Durch das Halten des Stahls bei Temperatur – typischerweise für etwa 15 Minuten – baut der Ofen innere Spannungen ab. Dies verwandelt das Material in eine gleichmäßige Austenit-Feinkornstruktur, die die Grundlage für Duktilität bildet.

Die Rolle des Wasserabschreckens: Phasensteuerung

Während der Ofen die Struktur vorbereitet, ist die Abschreckphase für deren Erfassung zuständig. Der Erfolg des gesamten Prozesses hängt von der Geschwindigkeit dieses Übergangs ab.

Fixierung von einphasigem Austenit

Beim Austritt aus dem Ofen befindet sich der Stahl in einem einphasigen Austenitzustand, der bei hohen Temperaturen stabil ist, aber bei langsamer Abkühlung instabil wird.

Das Wasserabschrecken nutzt eine extrem hohe Abkühlrate. Dies senkt die Temperatur des Stahls sofort ab und zwingt die Hochtemperaturstruktur, auch bei Raumtemperatur stabil zu bleiben.

Verhinderung spröder Ausscheidungen

Wenn der Stahl langsam abkühlen würde (Luftkühlung), würden sich Karbide oder andere spröde Phasen aus der festen Lösung ausscheiden.

Diese Ausscheidungen wirken als Spannungskonzentratoren, die das Material schwächen. Schnelles Abschrecken unterdrückt diese Ausscheidung vollständig und stellt sicher, dass der Stahl die für Tieftemperaturanwendungen erforderliche Plastizität und Zähigkeit behält.

Verständnis der Kompromisse

Obwohl diese Kombination aus Erhitzen und schnellem Abkühlen wirksam ist, birgt sie spezifische Verarbeitungsrisiken, die gemanagt werden müssen.

Das Zeitfenster für den Transfer

Die kritische Gefahrenzone ist der physische Transfer vom Ofen zum Wasserbad.

Wenn dieser Transfer zu langsam ist, fällt die Temperatur des Stahls unter den kritischen Bereich, bevor er ins Wasser gelangt. Dies ermöglicht eine teilweise Ausscheidung spröder Phasen, wodurch das anschließende Abschrecken unwirksam wird.

Thermischer Schock und Geometrie

Das Wasserabschrecken induziert aufgrund des schnellen Temperaturunterschieds einen massiven thermischen Schock.

Obwohl Manganstahl dies im Allgemeinen gut verträgt, können Bauteile mit komplexen Geometrien oder unterschiedlichen Dicken Verzug oder Restspannungen erfahren, wenn sie nicht gleichmäßig eingetaucht werden.

Die richtige Wahl für Ihr Ziel treffen

Um überlegene mechanische Eigenschaften bei Manganstahl zu erzielen, müssen Sie die Erwärmungs- und Abkühlschritte als einen einzigen, kontinuierlichen Vorgang betrachten.

- Wenn Ihr Hauptaugenmerk auf der Wiederherstellung der Duktilität liegt: Stellen Sie sicher, dass die Haltezeit im Ofen ausreichend ist (z. B. 15 Minuten bei 800°C), um eine vollständige Rekristallisation der Kornstruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Tieftemperaturzähigkeit liegt: Minimieren Sie die Transferzeit zwischen dem Ofen und dem Wasserbad, um die Ausscheidung spröder Phasen strikt zu verhindern.

Durch die Beherrschung des Timings zwischen thermischer Wiederherstellung und schneller Erstarrung stellen Sie sicher, dass Ihr Material auch in anspruchsvollen Umgebungen zuverlässig funktioniert.

Zusammenfassungstabelle:

| Prozessschritt | Ausrüstung / Methode | Temperatur & Zeit | Hauptziel |

|---|---|---|---|

| Strukturelle Wiederherstellung | Muffelofen | 800°C für 15 Minuten | Vollständige Rekristallisation induzieren und Kaltverfestigung beseitigen |

| Phasensteuerung | Wasserabschrecken | Schnelle Abkühlung (sofort) | Einphasigen Austenit fixieren und Ausscheidung spröder Phasen verhindern |

| Struktureller Zustand | Integrierter Zyklus | Hoch- zu Niedrigübergang | Optimale Plastizität und Tieftemperaturzähigkeit erreichen |

Verbessern Sie Ihre Materialleistung mit KINTEK

Die präzise Glühung von Manganstahl erfordert makellose thermische Konsistenz und schnelle Verarbeitung. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifische Labor-Hochtemperaturöfen, die auf Ihre einzigartigen metallurgischen Bedürfnisse zugeschnitten sind.

Unsere fortschrittlichen Heizlösungen gewährleisten gleichmäßige Kornstrukturen, während unsere fachmännisch entwickelten Designs die Transferzeiten für perfekte Abschreckungsergebnisse minimieren. Steigern Sie die Effizienz Ihres Labors noch heute – Kontaktieren Sie unsere Spezialisten jetzt, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Lu, Shao-Lun, Max-Planck-Institut für Nachhaltige Materialien. Making High Mn Steel by Sustainable Ferromanganese Pre-alloy for Cryogenic Applications. DOI: 10.5281/zenodo.17520991

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist die Atmosphärenkontrolle in einem Muffelofen wichtig? Erzielen Sie eine präzise Materialbearbeitung

- Was sind wichtige „Dos“ beim Betrieb eines Muffelofens? Gewährleistung von Sicherheit und Effizienz in Ihrem Labor

- Wie trägt eine Labor-Muffelofen zur thermischen Verarbeitung von Ti-Zr-Nb-Legierungsblechen bei?

- Wie trägt die Beschickungs- und Entladevorrichtung zum Betrieb eines Kammerofens bei? Verbesserung der Sicherheit und Prozesskontrolle

- Wie wird ein Muffelofen für das Defekt-Engineering in Delta-MnO2 verwendet? Präzise Wärmebehandlung für optimale Defekte

- Welche Rolle spielt ein industrieller Hochtemperatur-Muffelofen bei der Nachbearbeitung von Ni-Ti-Hf-La-Legierungen?

- Welche Rolle spielt ein Hochtemperatur-Kalzinierofen bei HZSM-5-Zeolithen? Aktivierung von Katalysatoren

- Was sind die Vorteile eines Kastenelektroofens? Erzielen Sie präzise, sichere thermische Prozesse