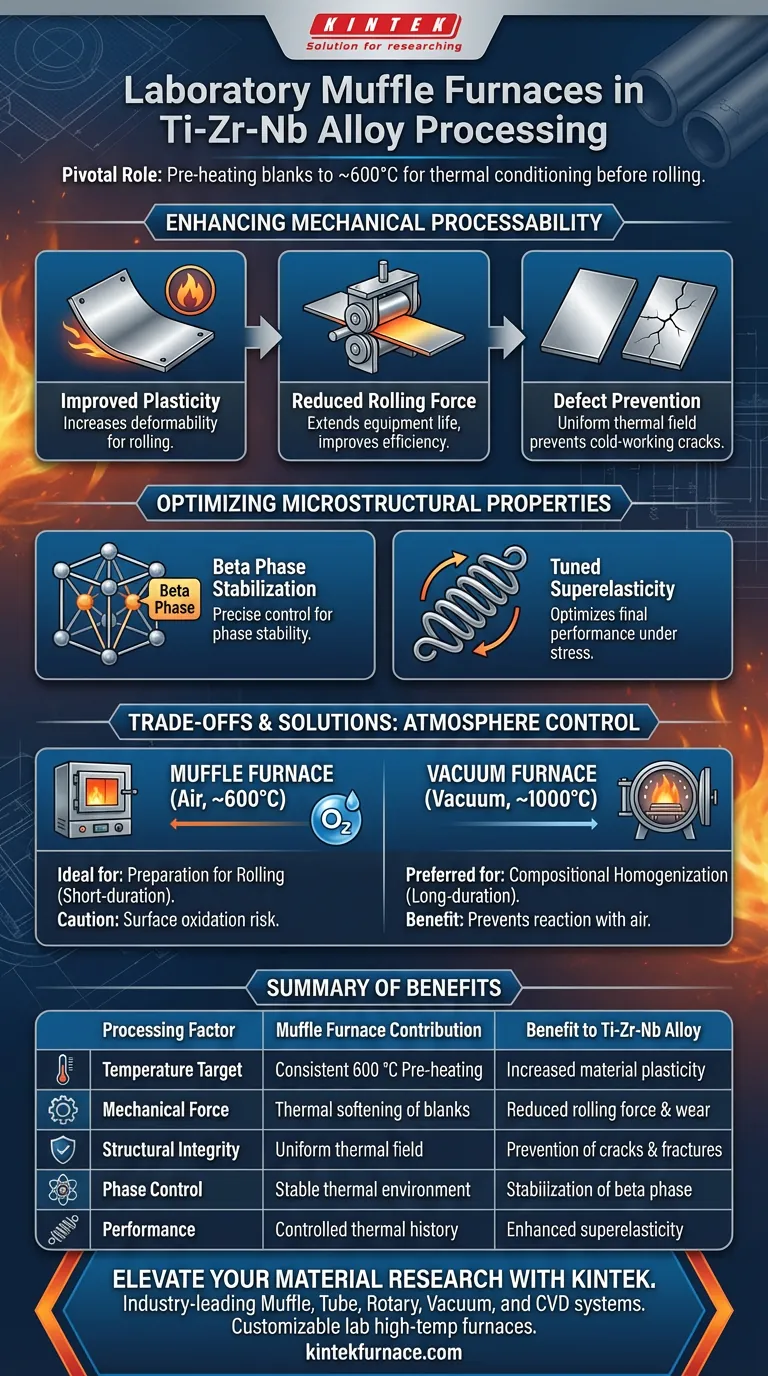

Ein Labor-Muffelofen spielt eine entscheidende Rolle in der Vorwalzphase der Verarbeitung von Ti-Zr-Nb-Legierungsblechen, indem er eine stabile Hochtemperaturumgebung bietet. Insbesondere wird er verwendet, um Legierungsrohlinge auf etwa 600 °C vorzuwärmen und sicherzustellen, dass das Material für die anschließende mechanische Verformung thermisch konditioniert ist.

Durch die Schaffung eines präzisen thermischen Feldes optimiert der Muffelofen die Plastizität der Legierung und stabilisiert ihre interne Phasenstruktur. Dies verhindert nicht nur strukturelle Ausfälle während des Walzens, sondern bestimmt auch die endgültigen superelastischen Eigenschaften des Materials.

Verbesserung der mechanischen Verarbeitbarkeit

Verbesserung der Materialplastizität

Die Hauptfunktion des Muffelofens in diesem Zusammenhang ist die Vorbereitung der Legierung für die physikalische Verformung.

Durch das Vorwärmen der Ti-Zr-Nb-Rohlinge auf 600 °C erhöht der Ofen die Plastizität des Materials erheblich. Diese thermische Erweichung ist eine Voraussetzung für erfolgreiche Walzvorgänge.

Reduzierung der Walzkraft

Die richtige thermische Konditionierung wirkt sich direkt auf die Effizienz der Walzmaschinen aus.

Wenn die Legierung eine optimale Plastizität beibehält, wird die zum Verformen des Blechs erforderliche Kraft erheblich reduziert. Dies verlängert die Lebensdauer der Walzanlagen und verbessert die Energieeffizienz während der Verarbeitung.

Verhinderung von Strukturdefekten

Temperaturstabilität ist die wichtigste Abwehr gegen Materialversagen.

Ohne das präzise Vorwärmen durch den Muffelofen ist die Legierung anfällig für Kaltverformungsrisse. Der Ofen sorgt für ein gleichmäßiges thermisches Feld, das diese spannungsinduzierten Brüche mindert.

Optimierung der mikrostrukturellen Eigenschaften

Stabilisierung der Beta-Phase

Über das einfache Erhitzen hinaus fungiert der Muffelofen als Werkzeug zur Phasensteuerung.

Eine präzise Temperaturregelung ist entscheidend für die Stabilisierung der metastabilen Beta-Phase innerhalb der Ti-Zr-Nb-Legierung. Diese Phasenstabilität ist die mikrostrukturelle Grundlage für die fortschrittlichen Leistungseigenschaften der Legierung.

Abstimmung der superelastischen Leistung

Das ultimative Ziel dieser thermischen Verarbeitung ist die funktionale Leistung.

Durch die Kontrolle der thermischen Historie des Rohlings trägt der Muffelofen zur Optimierung der Superelastizität des Endblechs bei. Dies stellt sicher, dass sich das Material in seiner Endanwendung unter Belastung vorhersagbar verhält.

Verständnis der Kompromisse

Grenzen der Atmosphärenkontrolle

Obwohl für das Vorwärmen wirksam, arbeiten Standard-Muffelöfen typischerweise mit einer Luftatmosphäre.

Ti-Zr-Nb-Legierungen reagieren bei erhöhten Temperaturen stark mit Sauerstoff. Längere Exposition in einem Standard-Muffelofen kann zu Oberflächenoxidation oder Versprödung führen.

Eignung für Prozessstufen

Es ist wichtig, zwischen Vorwärmen und Langzeit-Homogenisierung zu unterscheiden.

Für kurzzeitige Walzvorbereitungen ist der Muffelofen ideal. Für langwierige Behandlungen wie die Homogenisierungsglühung (oft bei 1000 °C) wird jedoch ein Vakuum-Widerstandsofen bevorzugt, um Reaktionen mit Luft zu vermeiden und die chemische Konsistenz zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Ti-Zr-Nb-Legierungsbleche zu maximieren, stimmen Sie Ihre Ofenauswahl auf Ihre spezifische Verarbeitungsstufe ab:

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung zum Walzen liegt: Verwenden Sie einen Muffelofen bei ~600 °C, um die Plastizität zu maximieren und die Walzkraft zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der homogenen Zusammensetzung liegt: Wählen Sie einen Vakuum-Widerstandsofen, um dendritische Entmischungen zu eliminieren, ohne Oxidation zu riskieren.

Eine präzise thermische Steuerung ist die kritische Verbindung zwischen einem rohen Legierungsrohling und einer leistungsstarken, rissfreien superelastischen Komponente.

Zusammenfassungstabelle:

| Verarbeitungsfaktor | Beitrag des Muffelofens | Nutzen für Ti-Zr-Nb-Legierung |

|---|---|---|

| Temperaturziel | Konstantes Vorwärmen auf 600 °C | Erhöhte Materialplastizität für das Walzen |

| Mechanische Kraft | Thermische Erweichung der Rohlinge | Reduzierte Walzkraft und geringerer Verschleiß der Ausrüstung |

| Strukturelle Integrität | Gleichmäßiges thermisches Feld | Verhinderung von Kaltverformungsrissen und Brüchen |

| Phasensteuerung | Stabile thermische Umgebung | Stabilisierung der metastabilen Beta-Phase |

| Leistung | Kontrollierte thermische Historie | Verbesserte Superelastizität im Endblech |

Erweitern Sie Ihre Materialforschung mit KINTEK

Eine präzise thermische Steuerung ist der Unterschied zwischen Materialversagen und leistungsstarker Innovation. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für die strengen Anforderungen der modernen Metallurgie entwickelt wurden.

Ob Sie reaktive Ti-Zr-Nb-Legierungen verarbeiten oder neue superelastische Komponenten entwickeln, unser erfahrenes F&E- und Fertigungsteam kann kundenspezifische Labor-Hochtemperaturöfen liefern, die genau auf Ihre Spezifikationen zugeschnitten sind.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen mit unseren technischen Spezialisten zu besprechen.

Visuelle Anleitung

Referenzen

- K. V. Sergienko, A. G. Kolmakov. Physical and Mechanical Properties of Ti-Zr-Nb Alloys for Medical Use. DOI: 10.3390/met14111311

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie profitiert das Muffeldesign bei der Probenverarbeitung? Gewährleisten Sie Reinheit und Präzision in Ihrem Labor

- Wie wird ein Muffelofen zur Bestimmung der thermischen Stabilität von NaA-Zeolith eingesetzt? Experte-Stresstest-Analyse

- Welche Rolle spielt eine Muffelofen bei der Verarbeitung von MSN-Vorlagen? Hochleistungsfähiges mesoporöses Siliziumdioxid freischalten

- Was ist die Funktion eines Kammer-Muffelofens bei der Stabilisierung von Nanopartikeln? Optimierung der Wirksamkeit von Wirkstoffen

- Was macht die Heizumgebung des Muffelofens im Vergleich zu anderen Öfen einzigartig? Entdecken Sie den Schlüssel zu kontaminationsfreiem Heizen

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Synthese von g-C3N4-Katalysatoren? Precision Pyrolysis Solutions

- Warum ist eine Entlüftung in einem Muffelofen wichtig? Unerlässlich für Sicherheit und Langlebigkeit

- Was sind die Hauptvorteile eines Muffelofens? Erreichen Sie reine, präzise Hochtemperaturverarbeitung