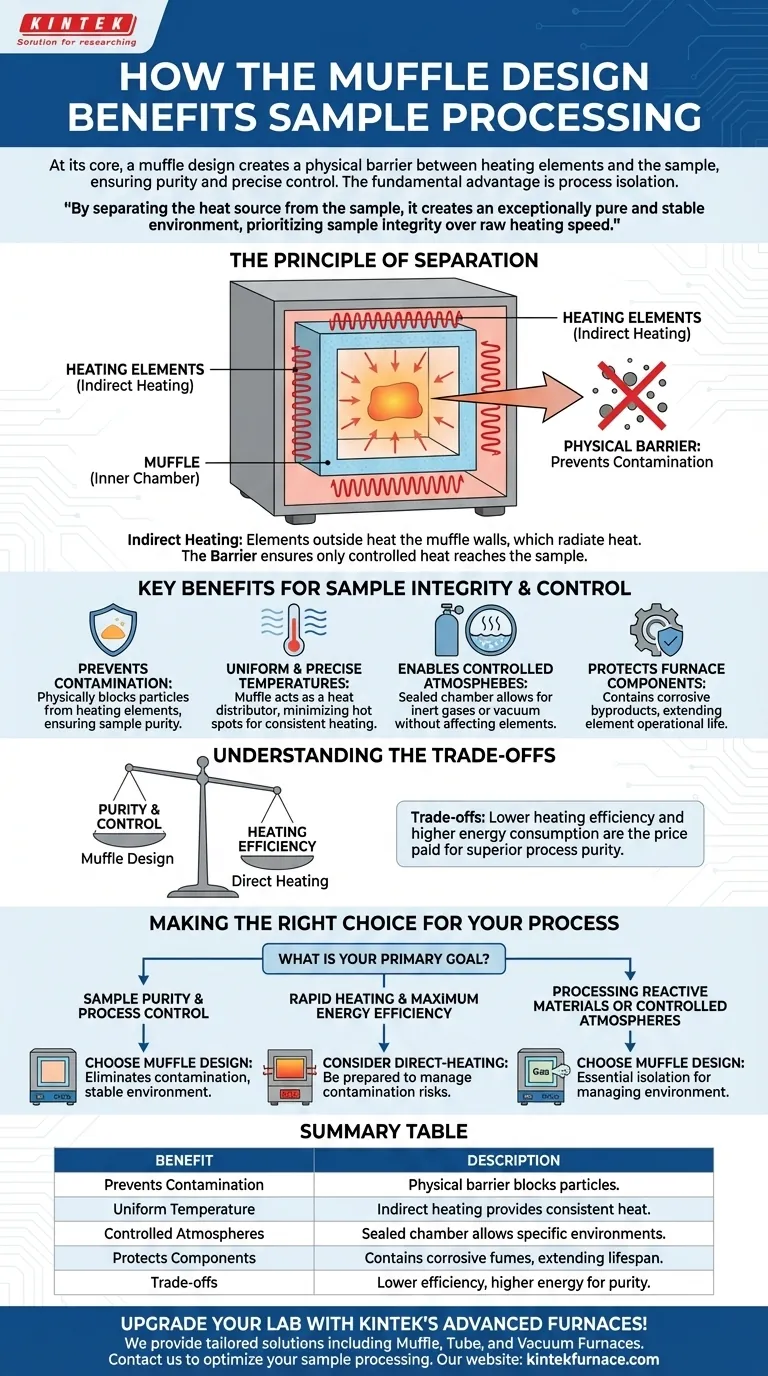

Im Wesentlichen profitiert ein Muffeldesign bei der Probenverarbeitung, indem es eine physische Barriere zwischen den Heizelementen und der Probe selbst schafft. Diese Trennung ist der Schlüssel zur Verhinderung chemischer Kontamination, zur Sicherstellung der Reinheit der Probe und zur Ermöglichung einer präzisen, gleichmäßigen Temperaturkontrolle in einer abgeschlossenen Umgebung.

Der grundlegende Vorteil eines Muffelofens ist die Prozessisolation. Durch die Trennung der Wärmequelle von der Probe wird eine außergewöhnlich reine und stabile Umgebung geschaffen, bei der die Probenintegrität Vorrang vor reiner Heizgeschwindigkeit oder Energieeffizienz hat.

Das Prinzip der Trennung: Wie eine Muffel funktioniert

Ein Muffelofen wird nicht durch seine Temperatur definiert, sondern durch seine innere Architektur. Die zentrale Komponente ist die „Muffel“, eine spezielle innere Kammer, die die Probe aufnimmt.

Was ist eine Muffel?

Die Muffel ist im Wesentlichen ein kastenförmiges Gehäuse, das aus einem chemisch beständigen und thermisch stabilen Material wie Aluminiumoxid oder anderen feuerfesten Keramiken besteht. Diese Kammer sitzt im Hauptofenkorpus.

Die Rolle der indirekten Beheizung

Die Heizelemente sind außerhalb der Muffelkammer positioniert. Sie erhitzen die Wände der Muffel, und diese Wärme strahlt dann gleichmäßig in die Probenkammer ab. Diese indirekte Beheizung ist das bestimmende Merkmal des Designs.

Die Bedeutung der Barriere

Diese physische Barriere ist die Quelle aller Hauptvorteile des Designs. Sie stellt sicher, dass die Probe nur kontrollierter Strahlungswärme und der von Ihnen eingebrachten spezifischen Atmosphäre ausgesetzt ist, nicht aber der rohen Energie oder potenziellen Verunreinigungen der Heizelemente.

Wichtige Vorteile für die Probenintegrität und Kontrolle

Die Trennung durch die Muffel führt direkt zu einer überlegenen Prozesskontrolle, die für wissenschaftliche und industrielle Anwendungen, bei denen Wiederholbarkeit und Reinheit von größter Bedeutung sind, von entscheidender Bedeutung ist.

Verhinderung von Probenkontamination

Ohne Muffel können Partikel von den Heizelementen abplatzen und in die Probe fallen, wodurch sich deren chemische Zusammensetzung verändert. Das Muffeldesign blockiert dies physisch und garantiert ein höheres Maß an Probenreinheit.

Gewährleistung gleichmäßiger und präziser Temperaturen

Da die gesamte Muffelkammer von außen beheizt wird, wirkt sie als Wärmeverteiler. Diese Geometrie und die Materialeigenschaften der Muffel sorgen dafür, dass die Wärme gleichmäßig verteilt wird, wodurch Hot Spots minimiert werden und eine gleichmäßige, konsistente Erwärmung der gesamten Probe gewährleistet wird.

Ermöglichung kontrollierter Atmosphären

Die abgedichtete Beschaffenheit der Muffelkammer macht sie ideal für Prozesse, die eine spezifische Umgebung erfordern. Sie können Inertgase einführen, um Oxidation zu verhindern, oder sogar ein Vakuum erzeugen, ohne dass diese Atmosphäre die externen Heizelemente beeinflusst oder von ihnen beeinflusst wird.

Schutz der Ofenkomponenten

Die Barriere wirkt in beide Richtungen. Korrosive Dämpfe oder Nebenprodukte, die während des Erhitzens von einer Probe freigesetzt werden, werden in der Muffel eingeschlossen. Dies schützt die teuren und empfindlichen Heizelemente vor chemischem Angriff und verlängert die Lebensdauer des Ofens.

Verständnis der Kompromisse

Kein Design ist für jede Anwendung perfekt. Die durch eine Muffel gebotene Isolation bringt spezifische Kompromisse in Bezug auf Leistung und Energieverbrauch mit sich.

Heizeffizienz vs. Reinheit

Der größte Kompromiss ist die Effizienz. Da die Wärme zuerst durch die Muffelwand übertragen werden muss, um die Probe zu erreichen, ist der Prozess von Natur aus weniger effizient als bei einem Ofen mit direkter Beheizung, bei dem sich die Elemente in derselben Kammer befinden. Dies ist der Preis, der für die Prozessreinheit gezahlt wird.

Erhöhter Energieverbrauch

Als direkte Folge der geringeren Heizeffizienz verbrauchen Muffelöfen in der Regel mehr Energie, um eine Zieltemperatur zu erreichen und aufrechtzuerhalten. Die dicke Isolierung hilft, Wärmeverluste zu mildern, aber der indirekte Heizweg bleibt ein Punkt der Ineffizienz.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofens hängt vollständig von Ihrem primären Verarbeitungsziel ab. Das Muffeldesign glänzt dort, wo Kontrolle und Reinheit nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf Probenreinheit und Prozesskontrolle liegt: Das Muffeldesign ist die überlegene Wahl, da es Kontaminationen durch Heizelemente eliminiert und eine hochstabile, gleichmäßige thermische Umgebung bietet.

- Wenn Ihr Hauptaugenmerk auf schneller Erhitzung und maximaler Energieeffizienz liegt: Ein Ofen mit direkter Beheizung ist möglicherweise besser geeignet, aber Sie müssen bereit sein, das Risiko der Wechselwirkung der Probe mit den Ofenelementen einzugehen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Materialien oder der Verwendung kontrollierter Atmosphären liegt: Das Muffeldesign bietet die notwendige Isolation, um die Kammerumgebung zu steuern, ohne die Kernkomponenten des Ofens zu beschädigen.

Letztendlich ist die Wahl eines Muffelofens eine bewusste Entscheidung, die Qualität und Integrität Ihrer Endprobe über alles andere zu stellen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Kontamination | Physische Barriere blockiert Partikel der Heizelemente und gewährleistet die Probenreinheit. |

| Gleichmäßige Temperatur | Indirekte Beheizung sorgt für konsistente, gleichmäßige Wärmeverteilung. |

| Kontrollierte Atmosphären | Abgedichtete Kammer ermöglicht die Verwendung von Inertgasen oder Vakuum für spezifische Umgebungen. |

| Schützt Komponenten | Schließt korrosive Dämpfe ein und verlängert die Lebensdauer des Ofens. |

| Kompromisse | Geringere Heizeffizienz und höherer Energieverbrauch zugunsten der Reinheit. |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperaturöfen von KINTEK auf! Durch die Nutzung herausragender F&E- und Eigenfertigung bieten wir verschiedensten Laboren maßgeschneiderte Lösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Anpassung an Ihre einzigartigen experimentellen Anforderungen und verbessert die Probenintegrität und Prozesskontrolle. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Probenverarbeitung optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Muffelofen zur Bestimmung des Aschegehalts von Biokohle verwendet? Beherrschen Sie Ihre Materialreinheitsanalyse

- Was ist die Hauptaufgabe einer Muffelofen im Ausglühprozess von AlCrTiVNbx-Legierungen? Verbesserung der Legierungsfestigkeit

- Wie funktioniert ein Edelstahlreaktor in einem Muffelofen für die Umwandlung von PET in Graphen? Master Carbon Synthesis

- Wie gehen wiederholte Sinterprozesse und spezielle Sinterformen mit den technischen Herausforderungen bei der Herstellung übergroßer Schwungradrotorkomponenten um? Skalierung und Integrität erweitern

- Welche Rolle spielt eine Muffelofen bei der Umwandlung von S-1@TiO2? Präzise Kalzinierung von Nanosphären erreichen