Kurz gesagt, die Atmosphärenkontrolle ist von entscheidender Bedeutung, da das Gas, das Ihre Probe im Muffelofen umgibt, kein passives Element ist; es ist ein aktives chemisches Reagenz. Diese kontrollierte Atmosphäre bestimmt, ob Ihr Material vor Veränderungen geschützt, absichtlich umgewandelt oder einfach wegverbrannt wird, und entscheidet somit direkt über das Ergebnis Ihres Wärmebehandlungsprozesses.

Der Hauptzweck der Atmosphärenkontrolle besteht darin, chemische Reaktionen bei hohen Temperaturen zu steuern. Sie ermöglicht es Ihnen entweder, eine inerte Umgebung zu schaffen, um unerwünschte Reaktionen wie Oxidation zu verhindern, oder ein spezifisches reaktives Gas einzuleiten, um die Materialoberfläche und -eigenschaften gezielt zu verändern.

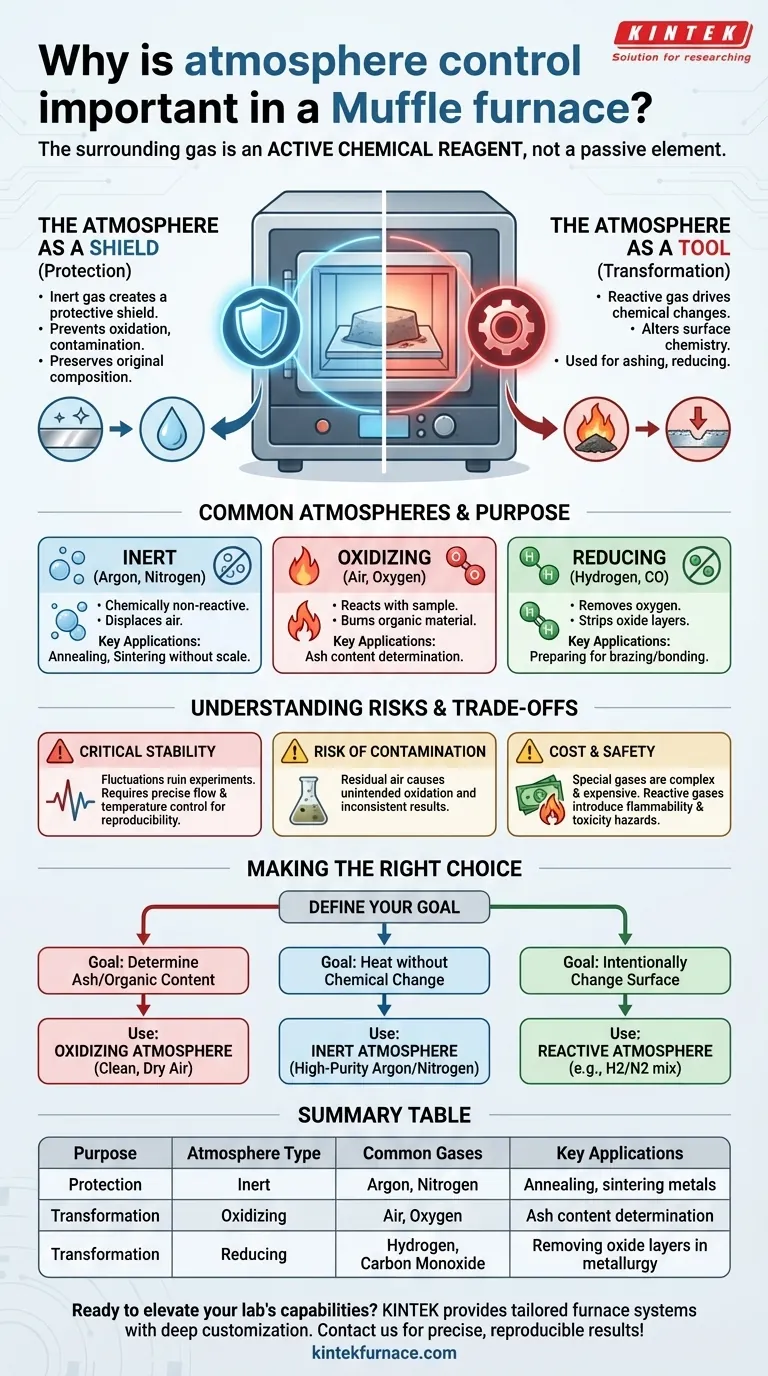

Die beiden Funktionen einer Ofenatmosphäre

Die Bauweise eines Muffelofens trennt die Probe von den Heizelementen und ermöglicht so eine präzise Steuerung der gasförmigen Umgebung in der Kammer. Diese Atmosphäre dient einem von zwei grundlegenden Zwecken: Schutz oder Transformation.

Die Atmosphäre als Schutzschild (Schutz)

Viele Materialien reagieren, insbesondere bei erhöhten Temperaturen, stark mit Sauerstoff. Die Zufuhr eines Inertgases schafft einen Schutzschild um die Probe.

Dies verhindert Oxidation, Kontamination und andere unerwünschte Oberflächenreaktionen, die in Umgebungsluft auftreten würden. Das Ziel hierbei ist es, das Material zu erhitzen, während seine ursprüngliche chemische Zusammensetzung erhalten bleibt.

Die Atmosphäre als Werkzeug (Transformation)

Umgekehrt können Sie die Atmosphäre nutzen, um gezielt chemische Veränderungen herbeizuführen. Durch die Zufuhr eines spezifischen reaktiven Gases können Sie die Oberflächenchemie eines Materials präzise verändern.

Dies ist das Prinzip hinter Prozessen wie dem Veraschen, bei dem eine sauerstoffreiche Atmosphäre zur Verbrennung organischer Verbindungen verwendet wird, oder der Reduktion, bei der eine wasserstoffreiche Atmosphäre verwendet wird, um Sauerstoff aus Metalloxiden zu entfernen.

Häufige Atmosphären und ihr Zweck

Die Wahl des Gases hängt vollständig von dem gewünschten Ergebnis ab. Jedes Gas bietet eine einzigartige chemische Umgebung.

Inerte Atmosphären (Argon, Stickstoff)

Diese Gase sind chemisch nicht reaktiv. Sie werden verwendet, um Luft zu verdrängen und zu verhindern, dass die Probe während des Erhitzens mit Sauerstoff oder Feuchtigkeit reagiert. Dies ist üblich für Prozesse wie das Glühen oder Sintern von Metallen ohne die Bildung von Zunder- oder Oxidschichten.

Oxidierende Atmosphären (Luft, Sauerstoff)

Dies ist die häufigste und einfachste Atmosphäre. Sie wird verwendet, wenn das Ziel darin besteht, dass die Probe mit Sauerstoff reagiert. Die Hauptanwendung ist die Bestimmung des Aschegehalts, bei der alle organischen Materialien vollständig weggebrannt werden müssen, sodass nur anorganische Asche zurückbleibt.

Reduzierende Atmosphären (Wasserstoff, Kohlenmonoxid)

Diese Atmosphären werden verwendet, um Sauerstoff aus einem Material zu entfernen. In der Metallurgie kann eine reduzierende Atmosphäre Oxidschichten von der Oberfläche eines Metalls abtragen, ein entscheidender Schritt bei der Vorbereitung von Materialien für das Löten oder andere Fügeprozesse.

Verständnis der Kompromisse und Risiken

Obwohl die Atmosphärenkontrolle wirkungsvoll ist, bringt sie Komplexität mit sich und erfordert eine sorgfältige Steuerung. Fehltritte können Ihre Ergebnisse leicht beeinträchtigen.

Die kritische Notwendigkeit der Stabilität

Plötzliche Schwankungen der Atmosphärenzusammensetzung oder der Temperatur können ein Experiment ruinieren. Eine stabile, kontrollierte Atmosphäre erfordert präzise Durchflussraten, die mit einer stabilen Temperaturkontrolle – einschließlich Aufheizrampen, Haltezeiten und Abkühlphasen – gekoppelt sein müssen, um genaue und reproduzierbare Ergebnisse zu gewährleisten.

Risiko der Kontamination

Wenn die Ofenkammer nicht ordnungsgemäß gespült wird, können Restluft (insbesondere Sauerstoff und Feuchtigkeit) zurückbleiben und eine unbeabsichtigte, geringfügige Oxidation verursachen. Dies kann die Materialeigenschaften subtil verändern und zu inkonsistenten Ergebnissen führen.

Kosten und Sicherheit

Die Verwendung spezieller Gase wie gereinigtes Argon oder Wasserstoff ist komplexer und teurer als die Verwendung von Umgebungsluft. Sie erfordert zusätzliche Ausrüstung wie Gasflaschen, Regulatoren und Durchflussregler. Darüber hinaus stellen reaktive Gase wie Wasserstoff und Kohlenmonoxid erhebliche Sicherheitsrisiken (Entzündlichkeit und Toxizität) dar, die ordnungsgemäß gehandhabt werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Atmosphäre beginnt mit der Definition des Ziels Ihres Wärmebehandlungsprozesses.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung des Asche- oder organischen Gehalts liegt: Verwenden Sie eine einfache oxidierende Atmosphäre aus sauberer, trockener Luft, um eine vollständige Verbrennung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen eines Materials liegt, ohne dessen Chemie zu verändern: Verwenden Sie eine schützende, inerte Atmosphäre wie hochreines Argon oder Stickstoff, um Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der gezielten Veränderung der Materialoberfläche liegt: Verwenden Sie eine spezifische reaktive Atmosphäre, wie eine Wasserstoff/Stickstoff-Mischung zur Reduktion oder ein kohlenstoffreiches Gas zur Karburierung.

Letztendlich verwandelt die Beherrschung der Atmosphärenkontrolle den Muffelofen von einem einfachen Ofen in ein präzises Werkzeug für die Materialtechnik.

Zusammenfassungstabelle:

| Zweck | Atmosphärentyp | Häufige Gase | Wichtige Anwendungen |

|---|---|---|---|

| Schutz | Inert | Argon, Stickstoff | Glühen, Sintern von Metallen |

| Transformation | Oxidierend | Luft, Sauerstoff | Bestimmung des Aschegehalts |

| Transformation | Reduzierend | Wasserstoff, Kohlenmonoxid | Entfernen von Oxidschichten in der Metallurgie |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Hochtemperaturlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um diversen Laboren maßgeschneiderte Ofensysteme anzubieten. Unsere Produktpalette umfasst Muffelöfen, Rohröfen, Drehrohrofensysteme, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefenanpassung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Lassen Sie sich nicht von Herausforderungen bei der Atmosphärenkontrolle aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, präzise, reproduzierbare Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln