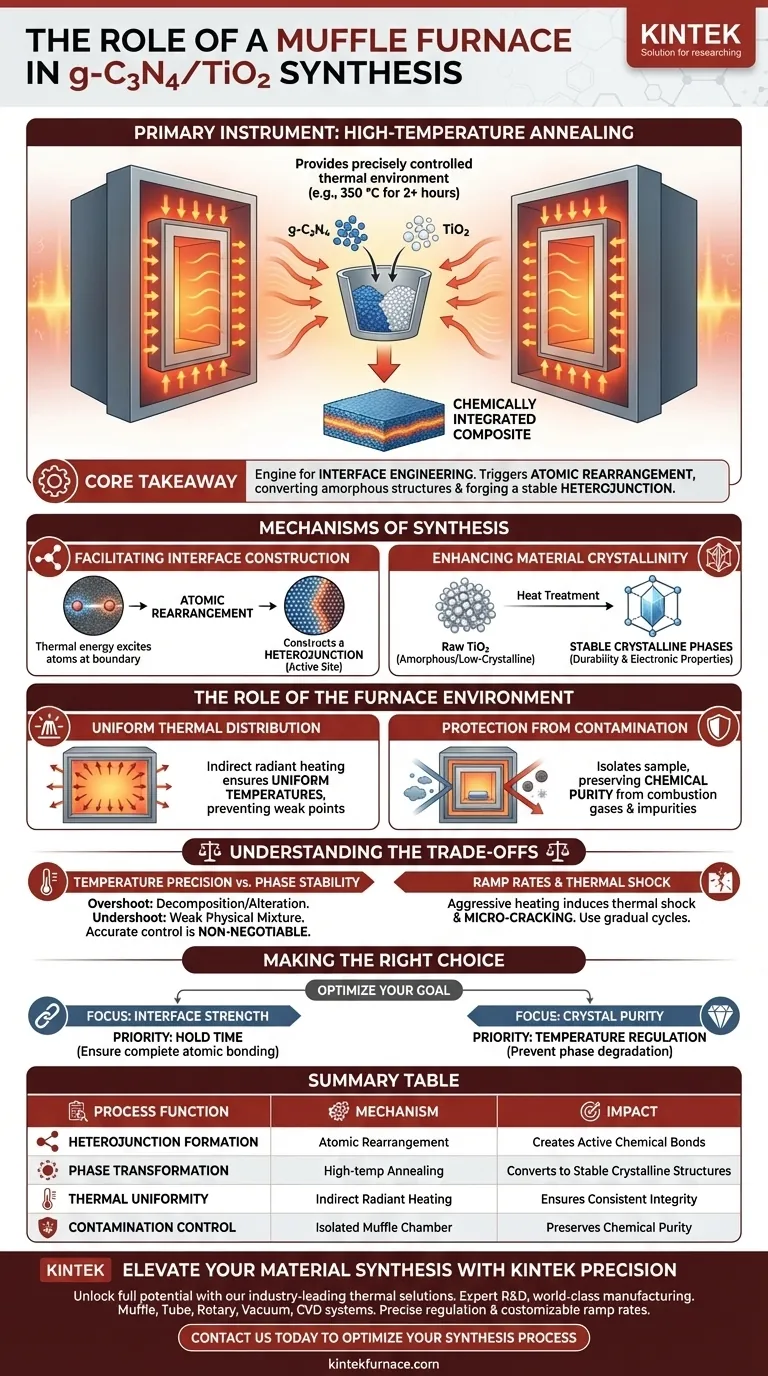

Ein Muffelofen dient als primäres Instrument für die Hochtemperatur-Glühanlage bei der Synthese von g-C3N4/TiO2-Verbundwerkstoffen. Er bietet eine präzise kontrollierte thermische Umgebung und hält typischerweise Temperaturen um 350 °C für längere Zeit aufrecht, um die chemischen Reaktionen anzutreiben, die für die Kombination von Graphit-Kohlenstoffnitrid (g-C3N4) und Titandioxid (TiO2) erforderlich sind. Ohne diese spezifische thermische Verarbeitung blieben die Materialien eine physikalische Mischung und kein chemisch integrierter Verbundwerkstoff.

Kernbotschaft Der Muffelofen ist nicht nur ein Trocknungswerkzeug; er ist ein Motor für Grenzflächen-Engineering. Er liefert die exakte thermische Energie, die erforderlich ist, um atomare Umlagerungen auszulösen, amorphe Strukturen in kristalline Phasen umzuwandeln und eine stabile Heteroübergang zwischen den beiden unterschiedlichen Materialien zu schmieden.

Synthesemechanismen

Ermöglichung der Grenzflächenkonstruktion

Die Hauptfunktion des Ofens besteht darin, die atomare Umlagerung auf mikroskopischer Ebene zu ermöglichen.

Wenn die Vorläufermaterialien bei einer anhaltenden Temperatur (z. B. 350 °C für 2 Stunden) gehalten werden, regt die thermische Energie die Atome an der Grenze an, wo g-C3N4 und TiO2 aufeinandertreffen.

Diese Energie treibt die Bildung chemischer Bindungen voran und konstruiert erfolgreich einen Heteroübergang. Dieser Übergang ist die kritische aktive Stelle, die die Leistung des Verbundwerkstoffs bestimmt.

Verbesserung der Materialkristallinität

Über die Bindung der beiden Materialien hinaus verbessert die Wärmebehandlung die strukturelle Qualität der TiO2-Komponente erheblich.

Rohe TiO2-Vorläufer liegen oft in amorphen oder niedrig-kristallinen Zuständen vor, die instabil und ineffizient sind.

Der Muffelofen wandelt diese instabilen Komponenten in stabile kristalline Phasen um. Diese Phasentransformation ist entscheidend für die langfristige Haltbarkeit und die elektronischen Eigenschaften des Materials.

Die Rolle der Ofenumgebung

Gleichmäßige Wärmeverteilung

Ein Muffelofen verwendet indirekte Heizung, bei der Elemente Wärme von außerhalb der inneren Kammer (der Muffel) abstrahlen.

Dies stellt sicher, dass die Probe von allen Seiten gleichmäßigen Temperaturen ausgesetzt ist, anstatt direkt mit einer Wärmequelle in Kontakt zu kommen.

Gleichmäßigkeit ist für die Synthese unerlässlich; ungleichmäßige Erwärmung würde zu inkonsistenter Kristallinität und Schwachstellen in der Verbundstruktur führen.

Schutz vor Kontamination

Das Design der Muffelkammer isoliert die Probe von direkter Exposition gegenüber Verbrennungsgasen oder Verunreinigungen des Heizelements.

Dies schafft eine saubere, kontrollierte Umgebung, die die chemische Reinheit des g-C3N4/TiO2-Verbundwerkstoffs schützt.

Diese Isolierung stellt sicher, dass die Eigenschaften des Endprodukts das Ergebnis der beabsichtigten chemischen Synthese und nicht externer Verunreinigungen sind.

Verständnis der Kompromisse

Temperaturpräzision vs. Phasenstabilität

Obwohl hohe Hitze notwendig ist, ist eine genaue Temperaturkontrolle nicht verhandelbar.

Wenn die Ofentemperatur überschritten wird, besteht die Gefahr, dass die g-C3N4-Komponente zersetzt wird oder die TiO2-Phase über die gewünschte kristalline Struktur hinaus verändert wird.

Umgekehrt wird eine Untererwärmung die atomare Umlagerung nicht initiieren, was zu einer schwachen physikalischen Mischung anstelle eines gebundenen Verbundwerkstoffs führt.

Aufheizraten und thermischer Schock

Moderne Muffelöfen ermöglichen programmierbare Aufheizraten, aber aggressives Aufheizen kann nachteilig sein.

Zu schnelles Aufheizen der Probe kann thermischen Schock verursachen und potenziell Mikrorisse im Verbundwerkstoff hervorrufen.

Es ist entscheidend, den programmierbaren Regler des Ofens zu verwenden, um allmähliche Auf- und Abkühlzyklen einzustellen, um die strukturelle Integrität zu erhalten.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Syntheseprozess zu optimieren, müssen Sie die Ofenparameter mit Ihren spezifischen Materialzielen abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Grenzflächenfestigkeit liegt: Priorisieren Sie die Haltezeit (z. B. die vollen 2 Stunden), um sicherzustellen, dass genügend thermische Energie für eine vollständige atomare Bindung am Heteroübergang geliefert wird.

- Wenn Ihr Hauptaugenmerk auf der Kristallreinheit liegt: Konzentrieren Sie sich auf eine präzise Temperaturregelung und stellen Sie sicher, dass der Ofen nicht von der Ziel-Glühtemperatur (z. B. 350 °C) abweicht, um Phasendegradation zu verhindern.

Der Erfolg der Synthese hängt nicht nur von den verwendeten Materialien ab, sondern auch von der Präzision der thermischen Umgebung, die Sie schaffen.

Zusammenfassungstabelle:

| Prozessfunktion | Mechanismus | Auswirkung auf g-C3N4/TiO2-Verbundwerkstoff |

|---|---|---|

| Heteroübergangsbildung | Atomare Umlagerung bei 350 °C | Erzeugt aktive chemische Bindungen zwischen Komponenten |

| Phasentransformation | Hochtemperatur-Glühanlage | Wandelt amorphe Vorläufer in stabile kristalline Strukturen um |

| Thermische Gleichmäßigkeit | Indirekte Strahlungsheizung | Gewährleistet konsistente Kristallinität und strukturelle Integrität |

| Kontaminationskontrolle | Isolierte Muffelkammer | Bewahrt chemische Reinheit durch Blockieren von Verbrennungsgasen |

Verbessern Sie Ihre Material-Synthese mit KINTEK-Präzision

Entfesseln Sie das volle Potenzial Ihrer g-C3N4/TiO2-Forschung mit den branchenführenden thermischen Lösungen von KINTEK. Unterstützt durch Experten-F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die für die anspruchsvollen Anforderungen der Hochtemperaturverarbeitung im Labormaßstab und in der Industrie entwickelt wurden.

Ob Sie eine präzise Temperaturregelung für das Grenzflächen-Engineering oder anpassbare Aufheizraten zur Vermeidung von thermischem Schock benötigen, unsere Öfen sind für Ihre einzigartigen Materialanforderungen konzipiert. Kontaktieren Sie uns noch heute, um Ihren Syntheseprozess zu optimieren und erfahren Sie, warum führende Forscher KINTEK für ihre Hochtemperatur-Laborausrüstung vertrauen.

Visuelle Anleitung

Referenzen

- Matevž Roškarič, Albin Pintar. Effect of TiO2 Morphology on the Properties and Photocatalytic Activity of g-C3N4/TiO2 Nanocomposites Under Visible-Light Illumination. DOI: 10.3390/molecules30030460

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der NHoHMM-Herstellung? Beherrschung der Präzisions-Festkörper-Entnetzung

- Welchen Ruf genießen Kammeröfen hinsichtlich Qualität und Zuverlässigkeit? Seit Jahrzehnten vertrauenswürdig in kritischen Anwendungen

- Was sind die Hauptvorteile der Verwendung von Muffelöfen? Erreichen Sie Reinheit und Präzision bei der Wärmebehandlung

- Welche Sicherheitsvorkehrungen sollten bei der Verwendung eines Muffelofens getroffen werden? Sorgen Sie für Laborsicherheit mit Expertenrichtlinien

- Was sind die Hauptvorteile eines Muffelofens? Erreichen Sie reine, präzise Hochtemperaturverarbeitung

- Was sind die häufigsten Anwendungen von Keramiköfen? Unverzichtbar für Elektronik, Luft- und Raumfahrt und mehr

- Was sind die verschiedenen Arten von Muffelöfen basierend auf den Heizelementen? Wählen Sie das richtige für Ihr Labor

- Wie trägt eine hochpräzise Muffelofen zur Bewertung von Beschichtungen bei? Einblicke in den 1100°C-Oxidationstest