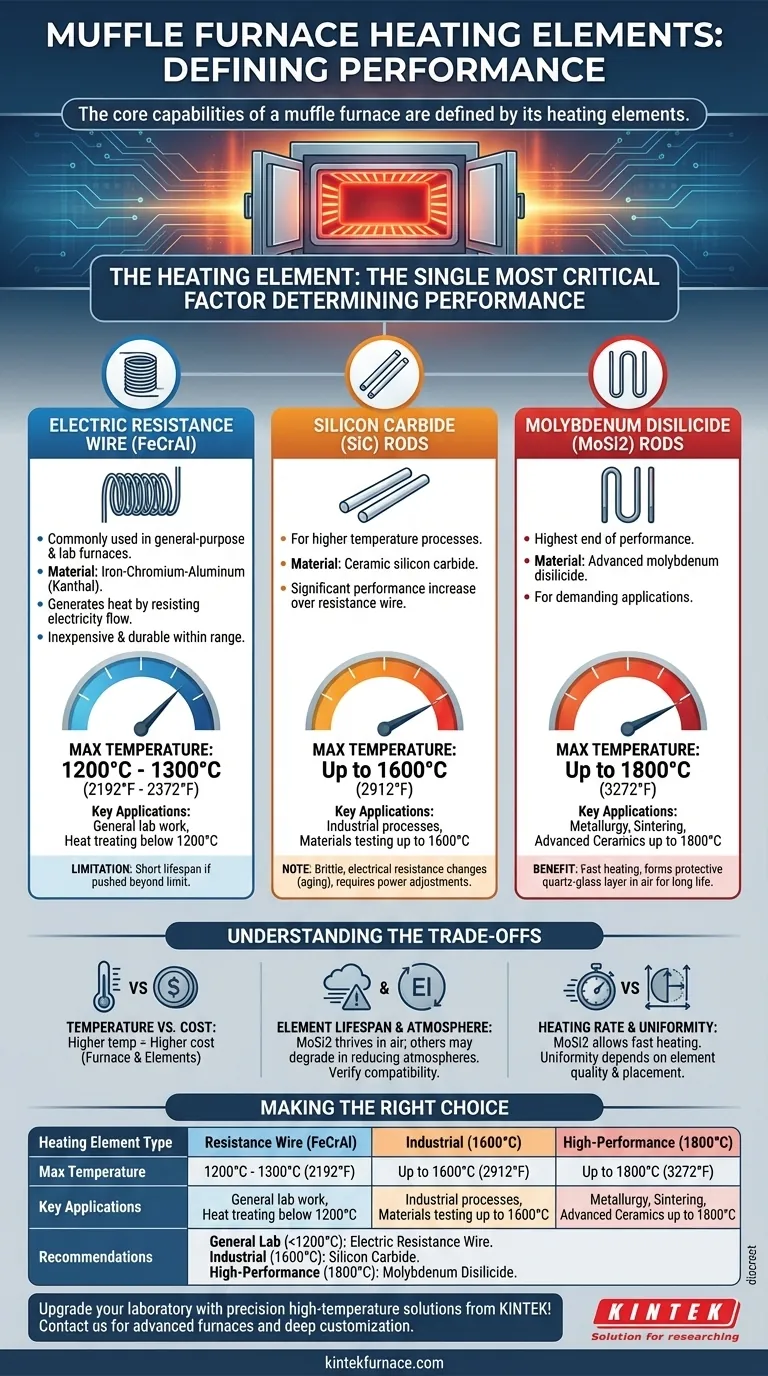

Im Grunde genommen werden die Fähigkeiten eines Muffelofens durch seine Heizelemente definiert. Die Haupttypen unterscheiden sich nach dem Material, das für diese Elemente verwendet wird: elektrischer Widerstandsdraht, Siliziumkarbid (SiC)-Stäbe und Molybdändisilizid (MoSi2)-Stäbe. Jedes Material bestimmt die Maximaltemperatur, die Aufheizgeschwindigkeit und die Eignung des Ofens für verschiedene Anwendungen.

Das spezifische Heizelement in einem Muffelofen ist nicht nur eine Komponente; es ist der wichtigste Faktor, der den Leistungsbereich des Ofens bestimmt. Die Wahl des richtigen Ofens bedeutet zunächst, die durch sein Heizelement auferlegten Temperatur- und Atmosphärenbegrenzungen zu verstehen.

Ein genauerer Blick auf die Arten von Heizelementen

Die Wahl des Heizelements ist ein direkter Kompromiss zwischen Betriebstemperatur, Lebensdauer und Kosten. Das Verständnis dieser drei Hauptkategorien ist der erste Schritt zur Auswahl des richtigen Werkzeugs für einen bestimmten Hochtemperaturanwendungsprozess.

Elektrischer Widerstandsdraht (FeCrAl)

Dies sind die gängigsten Heizelemente, die in allgemeinen und Labor-Muffelöfen zu finden sind. Sie bestehen typischerweise aus einer Eisen-Chrom-Aluminium-Legierung, oft bekannt unter dem Handelsnamen Kanthal.

Diese Elemente funktionieren, indem sie dem Stromfluss Widerstand entgegensetzen, wodurch Wärme erzeugt wird. Sie sind relativ kostengünstig und langlebig für Anwendungen innerhalb ihres Temperaturbereichs.

Ihre Haupteinschränkung ist eine maximale Betriebstemperatur von etwa 1200°C bis 1300°C (2192°F bis 2372°F). Eine Überschreitung dieses Limits verkürzt ihre Lebensdauer drastisch.

Siliziumkarbid (SiC)-Stäbe

Für Prozesse, die höhere Temperaturen erfordern, sind Siliziumkarbidstäbe der nächste Schritt. Diese keramischen Elemente bieten eine deutliche Leistungssteigerung gegenüber Widerstandsdraht.

SiC-Stäbe können kontinuierlich bei Temperaturen bis zu 1600°C (2912°F) betrieben werden. Dies macht sie für anspruchsvollere industrielle Anwendungen geeignet, wie z. B. bestimmte Glasbehandlungen und Materialprüfungen.

Sie sind spröder als Drahtelemente, und ihr elektrischer Widerstand kann sich im Laufe der Zeit ändern – ein Phänomen, das als Altern bezeichnet wird und gelegentlich Anpassungen der Stromversorgung erfordern kann.

Molybdändisilizid (MoSi2)-Stäbe

Am höchsten Ende des Leistungsspektrums stehen Elemente aus Molybdändisilizid. Dies sind fortschrittliche Materialien, die für die anspruchsvollsten Anwendungen verwendet werden.

MoSi2-Elemente können Arbeitstemperaturen von bis zu 1800°C (3272°F) erreichen, was hochentwickelte metallurgische Prozesse wie Sintern, Entbindern und fortschrittliche Keramikforschung ermöglicht.

Diese Elemente können sehr schnell aufgeheizt werden. In einer oxidierenden Atmosphäre (wie Luft) bilden sie eine schützende Quarzglasschicht auf ihrer Oberfläche, was auch bei extremen Temperaturen eine lange Lebensdauer ermöglicht.

Die Abwägungen verstehen

Die Auswahl eines Ofens ist eine Übung im Abwägen von Leistungsanforderungen gegen praktische Einschränkungen. Das Heizelement steht im Mittelpunkt dieser Entscheidung.

Temperatur vs. Kosten

Der Zusammenhang ist direkt und unvermeidlich: Je höher die maximale Betriebstemperatur, desto höher sind die Kosten für den Ofen und seine Ersatzteile. Ein MoSi2-Ofen stellt eine deutlich größere Investition dar als ein Standardmodell mit Widerstandsdraht.

Lebensdauer des Elements und Atmosphäre

Die interne Atmosphäre des Ofens spielt eine entscheidende Rolle. Während MoSi2-Elemente in Luft gedeihen, können bestimmte Elemente in reduzierenden Atmosphären wie Wasserstoff oder Stickstoff schnell abgebaut werden. Überprüfen Sie immer, ob das Elementmaterial mit Ihrem erforderlichen Prozessgas kompatibel ist.

Aufheizrate und Gleichmäßigkeit

Die Materialeigenschaften beeinflussen die Leistung direkt. MoSi2-Elemente ermöglichen außergewöhnlich schnelle Aufheizraten, was die Prozesseffizienz verbessert. Die tatsächliche thermische Gleichmäßigkeit hängt jedoch von der Qualität und Platzierung der Elemente in der isolierten Kammer ab, unabhängig von der Materialart.

Die richtige Wahl für Ihre Anwendung treffen

Ihre spezifischen Prozessanforderungen sollten Ihre Entscheidung leiten. Berücksichtigen Sie Ihre maximal erforderliche Temperatur und Ihr Budget, um die beste Übereinstimmung zu ermitteln.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborarbeit oder Wärmebehandlung unter 1200°C liegt: Ein Ofen mit elektrischen Widerstandsdraht-Elementen (FeCrAl) bietet die kostengünstigste und zuverlässigste Lösung.

- Wenn Ihr Hauptaugenmerk auf industriellen Prozessen oder Materialprüfungen bis zu 1600°C liegt: Ein Ofen, der mit Siliziumkarbid (SiC)-Elementen ausgestattet ist, bietet die erforderliche höhere Temperaturfähigkeit.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsmalerei, Sintern oder fortschrittlichen Keramiken bis zu 1800°C liegt: Ein Ofen mit Molybdändisilizid (MoSi2)-Elementen ist unerlässlich, um diese extremen Temperaturen zu erreichen.

Indem Sie die Fähigkeiten des Heizelements auf Ihre spezifischen Temperatur- und Prozessanforderungen abstimmen, stellen Sie sowohl den Betriebserfolg als auch eine solide Investition sicher.

Zusammenfassungstabelle:

| Art des Heizelements | Max. Temperatur | Wichtigste Anwendungen |

|---|---|---|

| Elektrischer Widerstandsdraht (FeCrAl) | 1200°C - 1300°C | Allgemeine Laborarbeit, Wärmebehandlung |

| Siliziumkarbid (SiC)-Stäbe | Bis zu 1600°C | Industrielle Prozesse, Materialprüfung |

| Molybdändisilizid (MoSi2)-Stäbe | Bis zu 1800°C | Metallurgie, Sintern, fortschrittliche Keramik |

Rüsten Sie Ihr Labor mit präzisen Hochtemperaturlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und Fertigung in Eigenregie liefern wir fortschrittliche Öfen wie Muffel-, Rohr-, Rotations-, Vakuum- & Atmosphären- sowie CVD/PECVD-Systeme. Unsere ausgeprägten Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für gesteigerte Effizienz und Ergebnisse erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern