Kurz gesagt, Keramiköfen sind Präzisionswerkzeuge zur grundlegenden Veränderung von Materialeigenschaften durch kontrollierte thermische Energie. Ihre Hauptanwendungen umfassen Sintern, Co-Firing, Tempern, Metallisieren, Planieren und spezialisierte Pulververarbeitung. Diese Funktionen machen sie unverzichtbar bei der Herstellung fortschrittlicher Komponenten in der Elektronik-, Luft- und Raumfahrt-, Medizin- und Automobilindustrie.

Ein Keramikofen ist nicht nur ein Ofen; er ist eine kontrollierte Umgebung, um spezifische, transformative Änderungen der Materialeigenschaften herbeizuführen. Sein wahrer Wert liegt in der präzisen Steuerung von Temperatur und Atmosphäre, um gewünschte Ergebnisse wie erhöhte Dichte, Bauteilverbindung oder Spannungsentlastung zu erzielen.

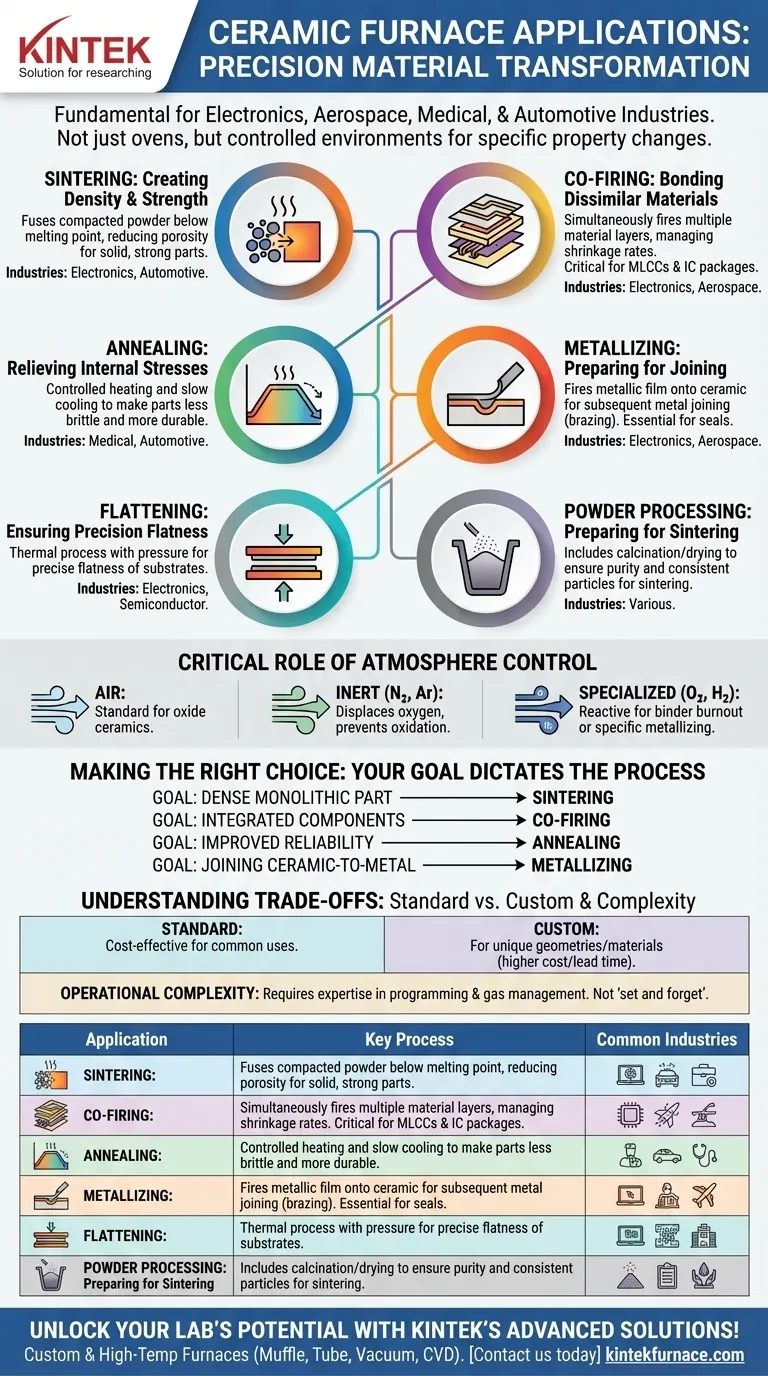

Kernthermische Prozesse erklärt

Die „Anwendung“ eines Keramikofens lässt sich am besten anhand des spezifischen thermischen Prozesses verstehen, für den er ausgelegt ist. Jeder Prozess zielt auf eine andere Materialumwandlung ab.

Sintern: Schaffung von Dichte und Festigkeit

Sintern ist der Prozess, bei dem ein verdichtetes Pulver erhitzt wird, und zwar auf eine Temperatur unterhalb seines Schmelzpunkts.

Dadurch verschmelzen die einzelnen Partikel, die Porosität wird reduziert und es entsteht ein fester, dichter und starker monolithischer Körper. Es ist der grundlegende Prozess zur Herstellung der meisten fortschrittlichen Keramikteile.

Co-Firing: Verbindung unterschiedlicher Materialien

Co-Firing ist eine spezialisierte Form des Sinterns, bei der mehrere, unterschiedliche Materialschichten gleichzeitig gebrannt werden. Ein häufiges Beispiel ist das Brennen eines Keramiksubstrats mit metallischen leitfähigen Bahnen.

Die größte Herausforderung besteht darin, die unterschiedlichen Schrumpfungsraten der Materialien zu steuern, um Verformungen oder Delamination zu verhindern. Dieser Prozess ist entscheidend für die Herstellung von Komponenten wie mehrschichtigen Keramikkondensatoren (MLCCs) und integrierten Schaltungspaketen.

Tempern (Annealing): Entlastung innerer Spannungen

Beim Tempern wird ein Material auf eine bestimmte Temperatur erhitzt und dort gehalten, bevor es sehr kontrolliert, oft langsam, abgekühlt wird.

Dieser Prozess baut innere Spannungen ab, die während der Herstellung entstanden sein können, wodurch das fertige Keramikbauteil weniger spröde und haltbarer wird.

Metallisieren: Vorbereitung für die Verbindung

Metallisieren ist der Prozess des Aufbrennens eines Metallfilms auf einer Keramikoberfläche.

Diese dünne Metallschicht bereitet die Keramik für die Verbindung mit einem Metallbauteil in einem nachfolgenden Prozess wie dem Hartlöten vor. Dies ist wesentlich für die Herstellung robuster Keramik-Metall-Verbindungen, die in Vakuumröhren, Sensoren und Hochleistungselektronik verwendet werden.

Planieren und Pulververarbeitung

Planieren ist ein thermischer Prozess, oft kombiniert mit leichtem Druck, der verwendet wird, um die präzise Ebenheit von Keramiksubstraten zu gewährleisten, was für Halbleiter- und Elektronikanwendungen entscheidend ist.

Pulververarbeitung ist eine breitere Kategorie, die Kalzinierung oder Trocknung von Pulvern umfasst, um sie auf einen späteren Sintervorgang vorzubereiten und Reinheit sowie konsistente Partikeleigenschaften sicherzustellen.

Die entscheidende Rolle der Atmosphärenkontrolle

Die Atmosphäre im Ofen ist genauso wichtig wie die Temperatur. Die Gasumgebung verhindert oder fördert spezifische chemische Reaktionen während des Brennens.

Luftatmosphäre

Eine Luftatmosphäre ist der Standard zum Brennen vieler Oxidkeramiken, bei denen eine Oxidation kein Problem darstellt. Es ist die einfachste und häufigste Betriebsumgebung.

Inertgase (Stickstoff, Argon)

Inertgase wie Stickstoff oder Argon werden verwendet, um Sauerstoff zu verdrängen und Oxidation zu verhindern. Dies ist entscheidend beim Brennen von Nichtoxidkeramiken oder beim Co-Firing von Keramiken mit leicht oxidierbaren Metallen wie Kupfer.

Spezialisierte Atmosphären

In einigen Fällen ist eine reaktive Atmosphäre erforderlich. Eine reine Sauerstoffumgebung kann verwendet werden, um das vollständige Ausbrennen von Bindemitteln zu gewährleisten, während eine reduzierende Atmosphäre wie Wasserstoff oft für bestimmte Metallisierungsverfahren notwendig ist.

Die Abwägungen verstehen

Die Auswahl eines Ofens beinhaltet mehr als nur die Kenntnis der Anwendung; sie erfordert das Verständnis der betrieblichen Einschränkungen und Designentscheidungen.

Standard- vs. kundenspezifische Konfigurationen

Standard-Fertigöfen sind kostengünstige Lösungen für gängige Anwendungen mit herkömmlichen Materialgrößen.

Einzigartige Bauteilgeometrien, neuartige Materialien oder hochspezifische thermische und atmosphärische Profile erfordern jedoch oft einen kundenspezifisch entwickelten Ofen, was höhere Anfangskosten und längere Vorlaufzeiten mit sich bringt.

Betriebliche Komplexität

Dies sind keine einfachen „einstellen und vergessen“-Geräte. Der effektive Betrieb eines Keramikofens erfordert Fachwissen in der Programmierung mehrstufiger Temperaturprofile und der Verwaltung komplexer Gasversorgungssysteme.

Bedienungsfehler oder ein schlecht konzipiertes Brennprofil können leicht eine Charge hochwertiger Komponenten ruinieren, weshalb die Prozesskontrolle ein entscheidender Erfolgsfaktor ist.

Die richtige Wahl für Ihr Ziel treffen

Ihr Endziel bestimmt die Art des erforderlichen Ofenprozesses.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines dichten, monolithischen Keramikbauteils liegt: Sie benötigen einen Sinterofen mit ausgezeichneter Temperaturhomogenität, um eine konsistente Verdichtung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung integrierter elektronischer Bauteile liegt: Ein Co-Firing-Ofen mit präziser Atmosphärenkontrolle ist unerlässlich, um Keramiken und leitfähige Metalle erfolgreich zu verbinden.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der mechanischen Zuverlässigkeit eines Fertigteils liegt: Ein Temperofen mit programmierbaren Abkühlraten ist das richtige Werkzeug, um innere Spannungen abzubauen.

- Wenn Ihr Hauptaugenmerk auf der Verbindung eines Keramikbauteils mit einem Metallteil liegt: Ihr Prozess erfordert einen Metallisierungsofen, der oft mit spezifischen Gasgemischen betrieben wird, um eine lötbare Oberfläche zu erzeugen.

Das Verständnis dieser Kernanwendungen und ihrer Anforderungen ist der erste Schritt, um thermische Prozesse zur Erreichung Ihrer materialtechnischen Ziele zu nutzen.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Häufige Branchen |

|---|---|---|

| Sintern | Verschmilzt Pulver für Dichte und Festigkeit | Elektronik, Automobilindustrie |

| Co-Firing | Verbindet unterschiedliche Materialien gleichzeitig | Elektronik, Luft- und Raumfahrt |

| Tempern | Baut innere Spannungen für Haltbarkeit ab | Medizin, Automobilindustrie |

| Metallisieren | Bringt Metallfilme zum Verbinden auf | Elektronik, Luft- und Raumfahrt |

| Planieren | Gewährleistet Ebenheit von Substraten | Elektronik, Halbleiter |

| Pulververarbeitung | Bereitet Pulver zum Sintern vor | Verschiedene Fertigungen |

Entfesseln Sie das volle Potenzial Ihres Labors mit KINTEK's fortschrittlichen Keramikofenlösungen! Durch die Nutzung hervorragender F&E und hauseigener Fertigung bieten wir vielfältigen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so die Effizienz und Ergebnisse in der Elektronik-, Luft- und Raumfahrt-, Medizin- und Automobilanwendung verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Sie maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen