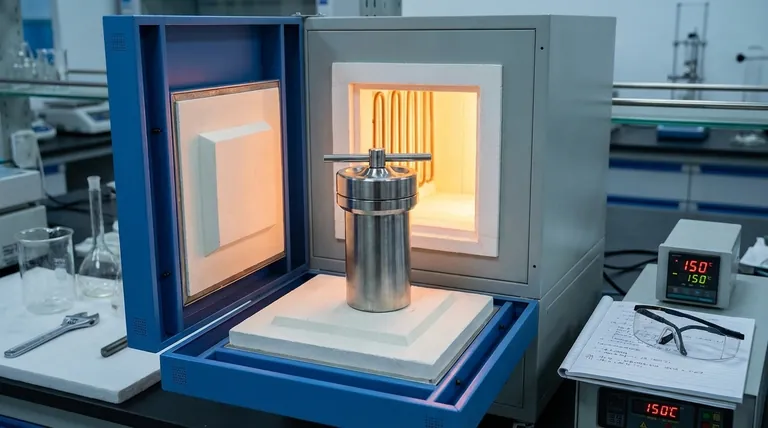

Bei der hydrothermalen Synthese fungiert der Labor-Muffelofen als kritische externe Heizumgebung für den Hochdruckautoklaven, der Ihre Vorläuferlösung enthält. Er umhüllt das verschlossene Gefäß mit einer konstanten Wärmequelle, erhöht die Innentemperatur auf spezifische Sollwerte (z. B. 150 °C) und hält diese thermische Energie für die Dauer der Reaktion aufrecht.

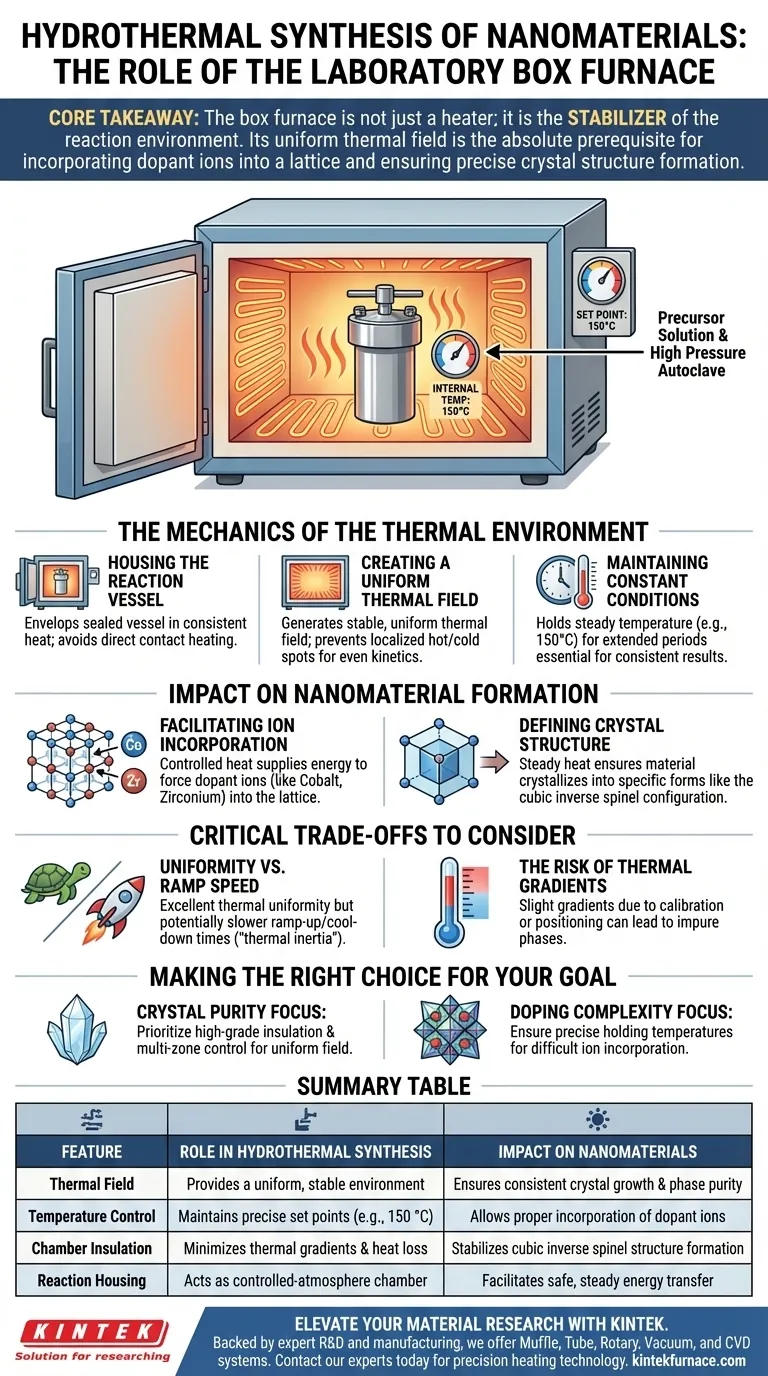

Kernbotschaft Der Muffelofen ist nicht nur ein Heizgerät; er ist der Stabilisator der Reaktionsumgebung. Seine Fähigkeit, ein gleichmäßiges Wärmefeld zu erzeugen, ist die absolute Voraussetzung für die Einbringung von Dotierstoffionen in ein Gitter und gewährleistet die erfolgreiche Bildung präziser Kristallstrukturen wie der kubischen inversen Spinellkonfiguration.

Die Mechanik der thermischen Umgebung

Unterbringung des Reaktionsgefäßes

Der Muffelofen dient als Kammer zur Aufnahme des Autoklaven. Im Gegensatz zu direkten Heizmethoden (wie einer Heizplatte) umgibt der Muffelofen das gesamte Gefäß mit erwärmter Luft.

Erzeugung eines gleichmäßigen Wärmefeldes

Die Hauptfunktion des Ofens besteht darin, ein stabiles und gleichmäßiges Wärmefeld zu erzeugen. Dies stellt sicher, dass die Wärme gleichmäßig über die Oberfläche des Autoklaven verteilt wird, wodurch lokale heiße oder kalte Stellen vermieden werden, die die Reaktionskinetik verzerren könnten.

Aufrechterhaltung konstanter Bedingungen

Damit die Synthese stattfinden kann, muss das System eine konstante Temperatur halten, insbesondere 150 °C bei gängigen Ferritsyntheseprotokollen. Die Isolierung und die Steuerungssysteme des Ofens halten dieses Plateau aufrecht, was für konsistente chemische Ergebnisse unerlässlich ist.

Auswirkungen auf die Nanomaterialbildung

Erleichterung der Ionenaufnahme

Die vom Ofen bereitgestellte kontrollierte Wärme liefert die Energie, die erforderlich ist, um Dotierstoffionen in die Struktur des Materials zu zwingen. Zum Beispiel ermöglicht diese thermische Umgebung die erfolgreiche Integration von Kobalt (Co) und Zirkonium (Zr) Ionen in ein Eisenoxidgitter.

Definition der Kristallstruktur

Die Stabilität des Heizprozesses bestimmt die endgültige Morphologie des Nanomaterials. Eine schwankende Temperatur würde inkonsistente Ergebnisse liefern, aber die konstante Wärme des Muffelofens stellt sicher, dass sich das Material zu einer spezifischen kubischen Struktur mit inverser Spinellkonfiguration kristallisiert.

Wichtige Abwägungen zu berücksichtigen

Gleichmäßigkeit vs. Aufheizgeschwindigkeit

Während Muffelöfen eine ausgezeichnete thermische Gleichmäßigkeit bieten, können sie im Vergleich zu anderen Heizmethoden langsamere Aufheiz- und Abkühlzeiten aufweisen. Diese "thermische Trägheit" ist vorteilhaft für die Stabilität, erfordert aber Geduld während des Produktionszyklus.

Das Risiko von Temperaturgradienten

Wenn der Muffelofen nicht kalibriert ist oder der Autoklav schlecht positioniert ist, können geringfügige Temperaturgradienten auftreten. Selbst geringfügige Abweichungen können die ordnungsgemäße Aufnahme von Ionen verhindern und zu unreinen Phasen anstelle der gewünschten inversen Spinellstruktur führen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Muffelofens bei der hydrothermalen Synthese zu maximieren, berücksichtigen Sie Ihr spezifisches Ziel:

- Wenn Ihr Hauptaugenmerk auf Kristallreinheit liegt: Priorisieren Sie einen Ofen mit hochwertiger Isolierung und Mehrzonenregelung, um sicherzustellen, dass das Wärmefeld für die Ionenaufnahme absolut gleichmäßig bleibt.

- Wenn Ihr Hauptaugenmerk auf der Komplexität des Doping liegt: Stellen Sie sicher, dass Ihr Ofen präzise Halte-Temperaturen (z. B. genau 150 °C) über längere Zeiträume aufrechterhalten kann, um schwierige Ionen wie Kobalt oder Zirkonium in das Gitter zu zwingen.

Die Qualität Ihres externen Wärmefeldes bestimmt direkt die interne strukturelle Integrität Ihres Nanomaterials.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der hydrothermalen Synthese | Auswirkungen auf Nanomaterialien |

|---|---|---|

| Wärmefeld | Bietet eine gleichmäßige, stabile Umgebung um den Autoklaven | Gewährleistet konsistentes Kristallwachstum und Phasereinheit |

| Temperaturregelung | Hält präzise Sollwerte (z. B. 150 °C) ein | Ermöglicht die ordnungsgemäße Aufnahme von Dotierstoffionen (Co, Zr) |

| Kammerisolierung | Minimiert Temperaturgradienten und Wärmeverlust | Stabilisiert die Bildung kubischer inverser Spinellstrukturen |

| Reaktionsgehäuse | Dient als Heizkammer mit kontrollierter Atmosphäre | Ermöglicht eine sichere und gleichmäßige Energieübertragung auf Gefäße |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzise Kristalltechnik erfordert eine unerschütterliche thermische Umgebung. KINTEK bietet leistungsstarke Laborlösungen, die speziell für die anspruchsvollen Anforderungen der Nanomaterialproduktion entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre individuellen Bedürfnisse bei der hydrothermalen Synthese angepasst werden können.

Ob Sie komplexe Ionen dotieren oder spezifische kubische Morphologien anstreben, unsere Hochtemperaturöfen gewährleisten die thermische Stabilität, die Ihr Labor benötigt. Kontaktieren Sie noch heute unsere technischen Experten, um zu erfahren, wie die Präzisionsheiztechnologie von KINTEK Ihre Forschungsergebnisse verbessern kann.

Visuelle Anleitung

Referenzen

- Saba Yaqoob, Alberto D’Amore. Magnetic and Dielectric Properties of Cobalt and Zirconium Co-Doped Iron Oxide Nanoparticles via the Hydrothermal Synthesis Approach. DOI: 10.3390/jcs9010032

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die gängigen industriellen Anwendungen von Muffelöfen? Erschließen Sie präzises Heizen für Ihr Labor

- Was sind die Hauptanwendungsbereiche eines Muffelofens? Erzielen Sie eine präzise Wärmebehandlung für Ihre Materialien

- Wie beeinflusst der Temperaturbereich die Wahl eines Muffelofens? Präzision gewährleisten und Materialien schützen

- Was ist der Zweck der Verwendung eines hochpräzisen Kammerofens für Messing mit mittlerer Entropie? Beherrschung der mikrostrukturellen Kontrolle

- Wie trägt ein Hochtemperatur-Kammer-Sinterofen zu Geopolymer-Vorläufern auf Fluoritschlammbasis bei?

- Wie trägt ein Labor-Muffelofen zur Bildung von Hoch-Entropie-Oxidpulvern bei? Synthese bei 350 °C

- Warum eine Hochtemperatur-Boxwiderstandsofen für das Sintern von Ca2.5Ag0.3Sm0.2Co4O9 verwenden? Sicherstellung der Phasenreinheit und -ausrichtung

- Wie funktioniert ein Kammerwiderstandsofen für Nanocellulose-Folien? Beherrschen Sie die Stabilisierungsphase für bessere Folien