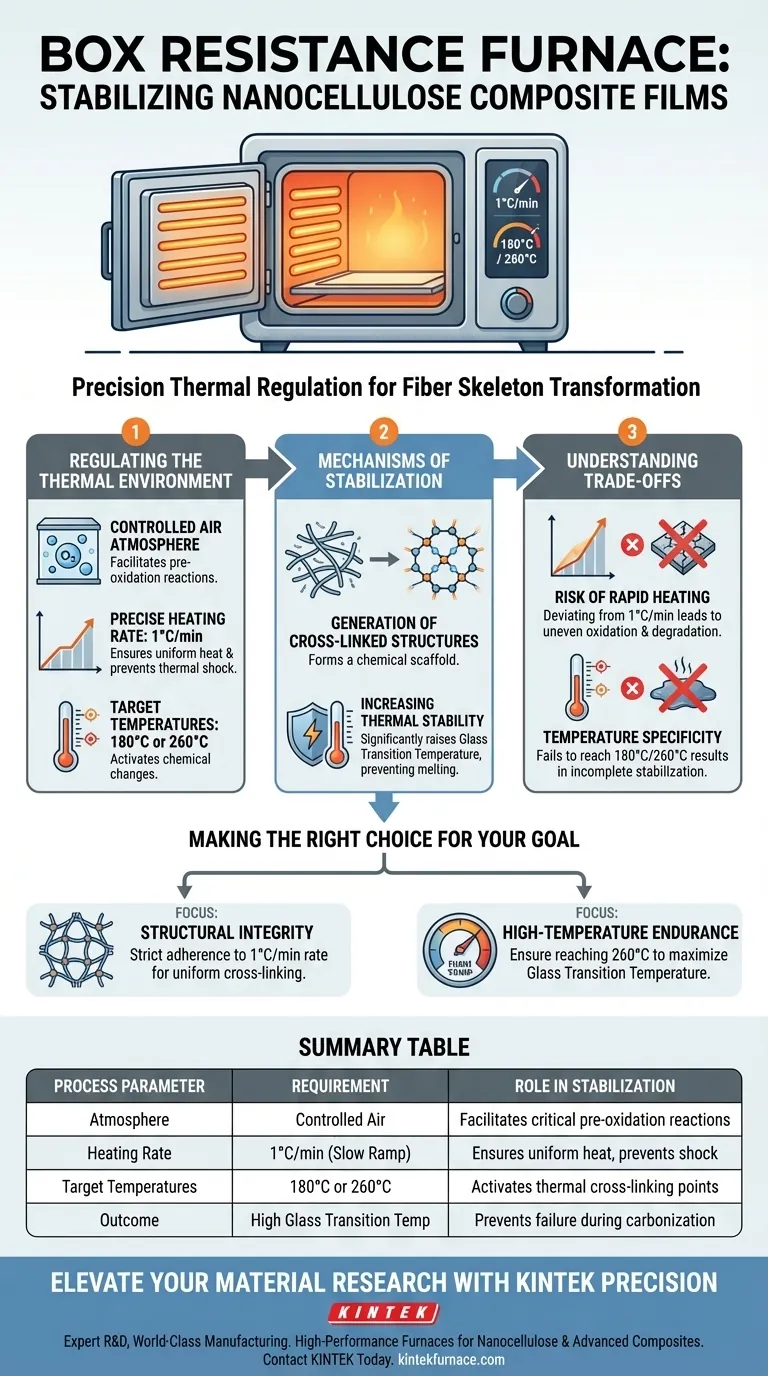

Ein Kammerwiderstandsofen fungiert als präzises Werkzeug zur Temperaturregelung während der Stabilisierungsphase von Nanocellulose-Verbundfolien. Er schafft eine kontrollierte Luftumgebung, die das Material einer langsamen, spezifischen Aufheizrampe – typischerweise 1 °C/min – bis zu Zieltemperaturen wie 180 °C oder 260 °C aussetzt, um wesentliche Voroxidationsreaktionen einzuleiten.

Der Hauptzweck dieser Phase ist die Umwandlung des Fasergrundgerüsts durch thermische Vernetzung, wodurch die Glasübergangstemperatur des Materials erheblich erhöht wird, um ein Schmelzen oder strukturelles Versagen während späterer Hochtemperaturprozesse zu verhindern.

Regulierung der thermischen Umgebung

Kontrollierte Luftatmosphäre

Der Ofen hält eine Luftumgebung aufrecht und keine inerte Vakuum- oder Gasatmosphäre.

Diese Sauerstoffpräsenz ist notwendig, um Voroxidationsreaktionen an der Oberfläche und innerhalb der Struktur der Verbundfolien zu ermöglichen.

Präzise Heizraten

Der Ofen muss eine hochkontrollierte Heizrate liefern, insbesondere 1 °C/min.

Diese langsame Rampe ist entscheidend, um eine gleichmäßige Wärmeverteilung zu gewährleisten und thermische Schocks zu vermeiden, wodurch sich die chemische Struktur allmählich entwickeln kann, anstatt schnell zu verbrennen oder abzubauen.

Aufrechterhaltung der Zieltemperatur

Die Ausrüstung ist so programmiert, dass sie spezifische Plateaus erreicht und stabilisiert, wie z. B. 180 °C oder 260 °C.

Diese Temperaturen sind die Aktivierungspunkte, die erforderlich sind, um die notwendigen chemischen Veränderungen einzuleiten, ohne die zugrunde liegende Nanocellulose-Morphologie zu zerstören.

Mechanismen der Stabilisierung

Erzeugung vernetzter Strukturen

Die vom Ofen bereitgestellte Wärme fördert die Bildung von vernetzten Strukturen innerhalb des Fasergrundgerüsts.

Diese Vernetzung wirkt als chemisches Gerüst und verstärkt das Material auf molekularer Ebene.

Erhöhung der thermischen Stabilität

Mit der Bildung dieser Vernetzungen steigt die thermische Stabilität des Materials erheblich an.

Dieser Prozess erhöht auch die Glasübergangstemperatur und wandelt die Folie von einem Material, das sich leicht erweichen kann, in ein steifes und hitzebeständiges Material um.

Verständnis der Kompromisse

Das Risiko einer schnellen Erwärmung

Die Hauptfallstricke bei diesem Prozess sind Abweichungen von der Aufheizrate von 1 °C/min.

Eine Beschleunigung dieser Rate kann zu ungleichmäßiger Oxidation oder thermischem Abbau führen und die Bildung eines gleichmäßigen vernetzten Netzwerks verhindern.

Temperaturspezifität

Das Nichterreichen der Zieltemperaturen (180 °C oder 260 °C) führt zu einer unvollständigen Stabilisierung.

Eine unterstabilisierte Folie wird wahrscheinlich strukturelle Ausfälle oder Schmelzen erleiden, wenn sie den wesentlich höheren Temperaturen der anschließenden Karbonisierung ausgesetzt wird.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Umwandlung von Nanocellulose-Folien sicherzustellen, wenden Sie diese Betriebsprinzipien an:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Halten Sie sich strikt an die Aufheizrate von 1 °C/min, um eine gleichmäßige Vernetzung im gesamten Fasergrundgerüst zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturbeständigkeit liegt: Stellen Sie sicher, dass der Ofen die höhere Schwelle von 260 °C erreicht, um die Glasübergangstemperatur vor der Karbonisierung zu maximieren.

Indem Sie den Kammerwiderstandsofen verwenden, um die Faserstruktur jetzt zu fixieren, schützen Sie das Material vor Ausfällen bei zukünftigen Hochtemperaturanwendungen.

Zusammenfassungstabelle:

| Prozessparameter | Anforderung | Rolle bei der Stabilisierung |

|---|---|---|

| Atmosphäre | Kontrollierte Luft | Ermöglicht kritische Voroxidationsreaktionen |

| Heizrate | 1 °C/min (langsame Rampe) | Gewährleistet gleichmäßige Wärmeverteilung & verhindert Schocks |

| Zieltemperaturen | 180 °C oder 260 °C | Aktiviert thermische Vernetzungspunkte |

| Ergebnis | Hohe Glasübergangstemperatur | Verhindert strukturelle Ausfälle während der Karbonisierung |

Erweitern Sie Ihre Materialforschung mit KINTEK-Präzision

Das Erreichen der perfekten Stabilisierungsrampe von 1 °C/min erfordert absolute Temperaturkontrolle. Gestützt auf Experten-F&E und erstklassige Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Nanocellulose- und fortschrittlichen Verbundwerkstoffverarbeitung entwickelt wurden.

Ob Sie einen Standard-Kammerwiderstandsofen oder ein vollständig anpassbares Hochtemperatursystem für einzigartige Forschungsanforderungen benötigen, unsere Laborlösungen stellen sicher, dass Ihre Materialien jedes Mal ihre strukturelle Integrität behalten.

Sind Sie bereit, Ihre thermische Stabilisierung zu optimieren? Kontaktieren Sie KINTEK noch heute, um den perfekten Ofen für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Suman, Bharat Bajaj. Low-Temperature Carbonization of Phosphorus-Doped Nanocellulose for Carbon Nanofiber Film Fabrication. DOI: 10.1007/s11837-024-07098-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Für welche Arten von Anwendungen werden Muffelöfen üblicherweise eingesetzt? Wesentliche Verwendungszwecke in der Materialanalyse, der Wärmebehandlung und der Synthese

- Wie werden Muffelöfen in der Elektronikfertigung eingesetzt? Unerlässlich für präzise thermische Prozesse

- Was ist die Kernfunktion eines Muffelofens bei der Herstellung von mesoporösem Siliziumdioxid? Entfernung der Master-Vorlage & Kalzinierung

- Welche Materialien werden in der Muffelofen verwendet? Ein Leitfaden zu kritischen Komponenten und Leistung

- Wie sorgen Tiegelöfen für Kosteneffizienz? Das Gleichgewicht zwischen niedrigen Anschaffungskosten und operativer Effizienz

- Was ist ein digitaler Muffelofen und welche Hauptfunktionen hat er? Erzielen Sie eine reine Hochtemperaturverarbeitung

- In welchem Temperaturbereich können Muffelöfen typischerweise betrieben werden? Finden Sie die perfekte Lösung für Ihr Labor

- Welche Rolle spielen Hochtemperaturöfen beim Entbinden von 3D-gedrucktem Glas? Beherrschung der Siliziumdioxid-Grundlage