Im Kern ist ein Muffelofen eine Anordnung spezialisierter Materialien, die jeweils für eine bestimmte Rolle bei der Erzeugung, Eindämmung und Steuerung extremer Temperaturen ausgewählt werden. Die Hauptmaterialien sind fortschrittliche Keramiken für die Innenkammer, hochwiderstandsfähige Metalllegierungen für die Heizelemente, dichte Faserisolierung und ein Stahlaußenmantel.

Ein Muffelofen ist keine einzelne Einheit, sondern ein System sorgfältig ausgewählter Materialien. Das Material der Innenkammer bestimmt die chemische Verträglichkeit und Reinheit, die Heizelemente definieren die maximale Temperatur und die Isolierung bestimmt die Effizienz und Sicherheit.

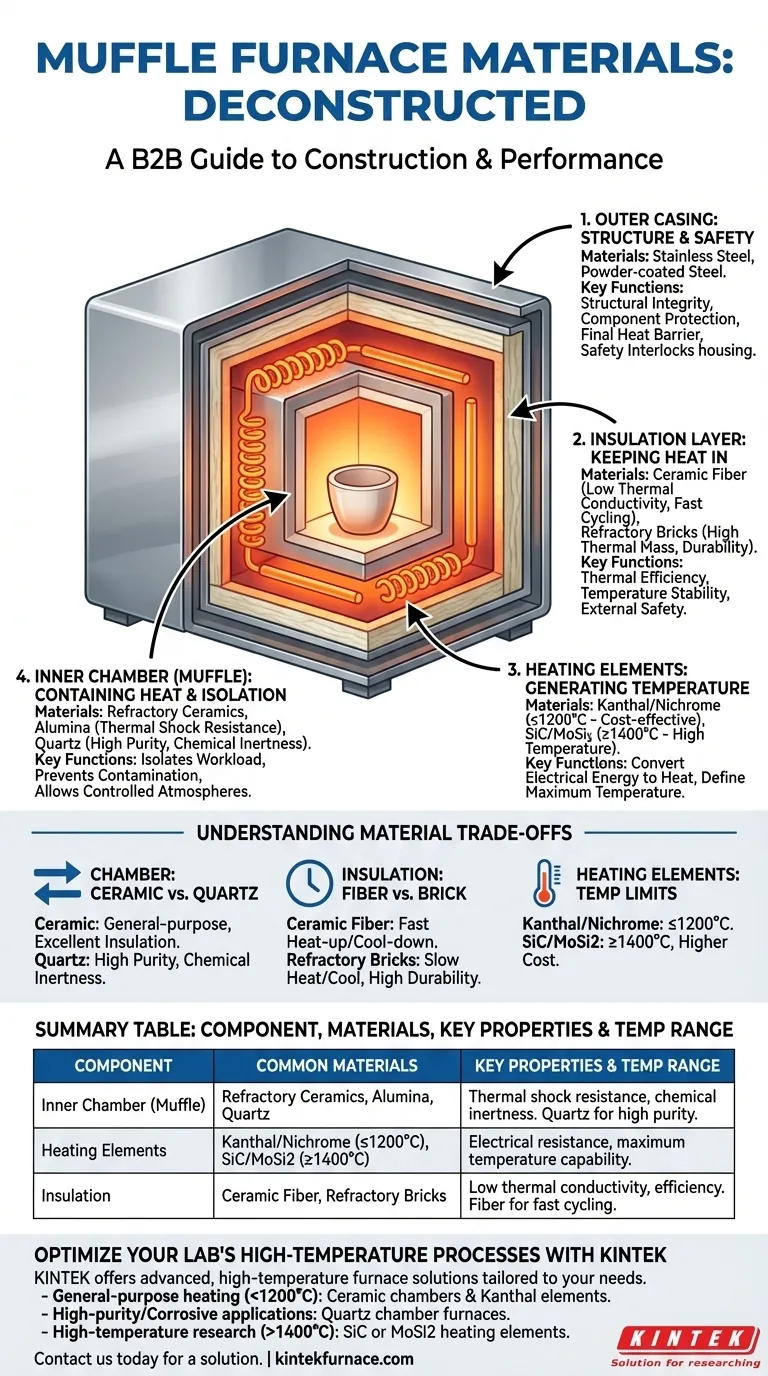

Zerlegung des Ofens: Eine Aufschlüsselung nach Material

Einen Muffelofen zu verstehen bedeutet, seine Bestandteile und die Materialien zu verstehen, die ihre Funktion ermöglichen. Jede Komponente löst ein spezifisches physikalisches Problem im Zusammenhang mit Wärme.

Die Innenkammer (Muffel): Die Hitze einschließen

Der Muffel ist das Herzstück des Ofens – eine versiegelte Kammer, die die Last von den Heizelementen isoliert. Diese Isolierung verhindert Kontamination und ermöglicht kontrollierte Atmosphären.

Materialien wie feuerfeste Keramiken, Aluminiumoxid und polykristalline Mullitfaser sind am häufigsten. Sie werden wegen ihrer außergewöhnlichen thermischen Schockbeständigkeit und chemischen Stabilität bei hohen Temperaturen ausgewählt.

Für Anwendungen, die hohe Reinheit oder Beständigkeit gegen chemische Korrosion erfordern, kann stattdessen eine Quarzkammer verwendet werden.

Die Heizelemente: Die Temperatur erzeugen

Heizelemente sind im Wesentlichen Drähte oder Stäbe, die elektrische Energie durch hohen elektrischen Widerstand in Wärme umwandeln.

Gängige Materialien sind Kanthal (eine Eisen-Chrom-Aluminium-Legierung) und Nichrom (eine Nickel-Chrom-Legierung). Diese sind kostengünstig und zuverlässig für Temperaturen bis typischerweise 1200 °C.

Für höhere Temperaturen sind fortschrittlichere Materialien erforderlich, wie Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2), die weit über 1500 °C arbeiten können.

Die Isolierschicht: Die Hitze einschließen

Eine effektive Isolierung ist entscheidend für thermische Effizienz, Temperaturstabilität und äußere Sicherheit. Ohne sie würde der Ofen enorme Mengen an Energie verbrauchen und wäre gefährlich zu berühren.

Die gängigste Isolierung ist leichte Keramikfaser (wie Mineralwolle), die eine sehr geringe Wärmeleitfähigkeit aufweist. Bei einigen Hochleistungs- oder älteren Modellen werden dichte feuerfeste Ziegel wegen ihrer Haltbarkeit und thermischen Masse verwendet.

Der Außenmantel: Struktur und Sicherheit bieten

Der Außenmantel sorgt für strukturelle Integrität, schützt die empfindlichen Innenkomponenten und dient als letzte Barriere gegen Hitze.

Dieser Mantel besteht fast immer aus Edelstahl oder pulverbeschichtetem Stahl. Er beherbergt die Steuerungen, Verkabelung und Sicherheitsverriegelungen, wie einen Türschalter, der die Stromzufuhr zu den Heizelementen unterbricht, wenn er geöffnet wird.

Die Kompromisse verstehen: Wie die Materialwahl die Leistung bestimmt

Die Auswahl dieser Materialien ist eine Reihe bewusster technischer Kompromisse. Die Materialien in einem Ofen bestimmen direkt seine Fähigkeiten, Einschränkungen und Kosten.

Kammerwerkstoff: Keramik vs. Quarz

Ein Standard-Keramikmuffel ist perfekt für allgemeine Anwendungen wie Veraschung, Wärmebehandlung von Metallen oder das Brennen von Keramiken. Er bietet ausgezeichnete Isolierung und Haltbarkeit.

Ein Quarzmuffel wird für Prozesse spezifiziert, bei denen chemische Inertheit und Reinheit von größter Bedeutung sind, wie z. B. in der Halbleiterforschung oder bei der Arbeit mit hochkorrosiven Substanzen.

Isolierung: Faser vs. Ziegel

Die Keramikfaserisolierung ermöglicht schnellere Auf- und Abkühlzeiten aufgrund ihrer geringen thermischen Masse. Dies macht sie ideal für Labore, in denen Zyklen mehrmals täglich durchgeführt werden.

Feuerfeste Ziegel haben eine hohe thermische Masse, was bedeutet, dass sie sehr langsam aufheizen und abkühlen. Obwohl sie in modernen Laboröfen seltener vorkommen, sind sie aufgrund ihrer Haltbarkeit für raue Industrieumgebungen mit Dauerbetrieb geeignet.

Heizelemente und Temperaturgrenzen

Die Wahl des Heizelements ist der Hauptfaktor, der die maximale Betriebstemperatur des Ofens bestimmt.

Kanthal- und Nichrom-Elemente sind die Arbeitstiere für Anwendungen unter 1200 °C. Wenn sie über ihre Grenzen hinaus belastet werden, kommt es zu schneller Degradation und Ausfall.

SiC- und MoSi2-Elemente sind für Hochtemperaturmetallurgie, Glasentwicklung und Forschung an fortschrittlicher Keramik erforderlich, erhöhen jedoch die Kosten und die Komplexität des Ofens erheblich.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Ofens beginnt mit einem klaren Verständnis Ihrer Prozessanforderungen. Die Konstruktionsmaterialien sind keine nachträgliche Überlegung; sie sind das bestimmende Merkmal.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung oder Veraschung (unter 1200 °C) liegt: Ein Ofen mit einem Standard-Keramikmuffel und Kanthal- oder Nichrom-Elementen ist die praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf hochreinen Prozessen oder der Arbeit mit korrosiven Materialien liegt: Sie müssen einen Ofen mit einer Quarzkammer spezifizieren, um die Prozessintegrität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen sehr hoher Temperaturen (über 1400 °C) liegt: Ihre einzige Option ist ein Ofen, der mit speziellen Siliziumkarbid (SiC)- oder Molybdändisilizid (MoSi2)-Heizelementen ausgestattet ist.

Indem Sie die Materialien des Ofens an Ihrem Ziel ausrichten, gewährleisten Sie einen zuverlässigen, effizienten und sicheren Betrieb.

Zusammenfassungstabelle:

| Komponente | Gängige Materialien | Wesentliche Eigenschaften & Temperaturbereich |

|---|---|---|

| Innenkammer (Muffel) | Feuerfeste Keramiken, Aluminiumoxid, Quarz | Thermische Schockbeständigkeit, chemische Inertheit. Quarz für hohe Reinheit. |

| Heizelemente | Kanthal/Nichrom (≤1200°C), SiC/MoSi2 (≥1400°C) | Elektrischer Widerstand, maximale Temperaturfähigkeit. |

| Isolierung | Keramikfaser, Feuerfeste Ziegel | Geringe Wärmeleitfähigkeit, Effizienz. Faser für schnelles Zyklisieren. |

Optimieren Sie die Hochtemperaturprozesse Ihres Labors mit KINTEK

Die Auswahl des richtigen Muffelofens ist entscheidend für Ihre Forschungs- oder Produktionsergebnisse. Die Konstruktionsmaterialien bestimmen direkt die Temperaturfähigkeiten, die chemische Verträglichkeit und die langfristige Zuverlässigkeit.

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefenanpassungsfähigkeiten unterstützt werden.

Lassen Sie uns Ihnen helfen, die richtige Wahl zu treffen:

- Allgemeine Wärmebehandlung (<1200°C): Wir bieten robuste Öfen mit Keramikkammern und Kanthal-Elementen an.

- Hochreine/Korrosive Anwendungen: Unsere Quarz-Kammeröfen gewährleisten die Prozessintegrität.

- Hochtemperaturforschung (>1400°C): Wir liefern Öfen mit speziellen SiC- oder MoSi2-Heizelementen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und eine Lösung zu erhalten, die eine effiziente, sichere und präzise thermische Verarbeitung gewährleistet.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion