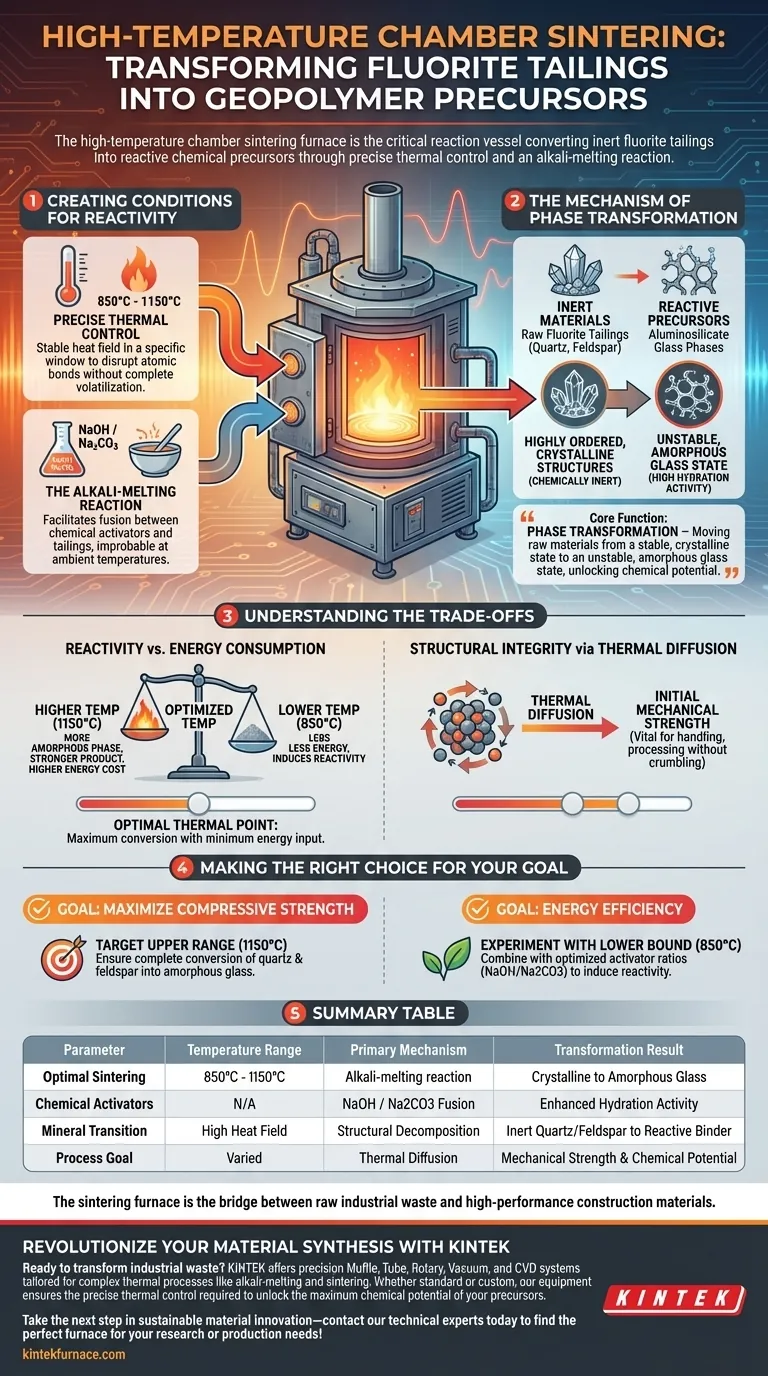

Der Hochtemperatur-Kammer-Sinterofen dient als kritischer Reaktionsbehälter, der inerte Fluoritschlämme in reaktive chemische Vorläufer umwandelt. Durch die Aufrechterhaltung einer präzise kontrollierten thermischen Umgebung zwischen 850 °C und 1150 °C treibt der Ofen eine Alkali-Schmelzreaktion an, die stabile Mineralstrukturen in aktive, zur Hydratation fähige Formen aufbricht.

Die Kernfunktion dieses Ofens ist die Phasentransformation. Er überführt die Rohmaterialien von einem stabilen, kristallinen Zustand in einen instabilen, amorphen Glaszustand und schließt damit das chemische Potenzial frei, das für die Geopolymerisation notwendig ist.

Schaffung der Bedingungen für Reaktivität

Um Abfallschlämme in nützliche Bindemittel zu verwandeln, muss die natürliche Stabilität des Materials überwunden werden. Der Sinterofen erreicht dies durch spezifische thermische und chemische Mechanismen.

Präzise Temperaturregelung

Der Ofen erzeugt ein stabiles Wärmefeld in einem bestimmten Bereich: 850 °C bis 1150 °C. Dieser Bereich ist entscheidend, da er genügend Energie liefert, um atomare Bindungen zu stören, ohne die notwendigen chemischen Komponenten vollständig zu verdampfen.

Die Alkali-Schmelzreaktion

Im Inneren der Kammer werden die Fluoritschlämme mit chemischen Aktivatoren behandelt, typischerweise NaOH oder Na2CO3. Der Ofen ermöglicht eine Fusionsreaktion zwischen diesen Aktivatoren und den Schlämmen, ein Prozess, der bei Umgebungstemperaturen nicht effektiv stattfinden würde.

Der Mechanismus der Phasentransformation

Der bedeutendste Beitrag des Sinterofens ist die Veränderung der Mineralogie des Materials. Dies ist der Unterschied zwischen einem Füllstoff und einem reaktiven Bindemittel.

Zersetzung kristalliner Phasen

Rohe Fluoritschlämme bestehen hauptsächlich aus Quarz und Feldspat. Diese natürlich vorkommenden Mineralien besitzen hochgeordnete, kristalline Strukturen, die chemisch inert sind. Ohne thermische Behandlung bieten sie wenig bis keine Bindekraft.

Erzeugung amorpher Glasphasen

Die Hitze des Ofens bewirkt den Zusammenbruch dieser kristallinen Strukturen. Während sie sich zersetzen, wandeln sie sich in amorphe Aluminosilikat-Glasphasen um.

Freisetzung der Hydratationsaktivität

Dieser Übergang in einen "amorphen" (ungeordneten) Zustand ist der Schlüssel zur Nützlichkeit. Die ungeordnete atomare Struktur ist chemisch instabil, was bedeutet, dass sie eine hohe Hydratationsaktivität aufweist. Wenn der resultierende Vorläufer später mit Wasser gemischt wird, reagiert er heftig, um das Geopolymer-Netzwerk zu bilden.

Verständnis der Kompromisse

Während das Hauptziel die chemische Aktivierung ist, beinhaltet der Sinterprozess physikalische und betriebliche Überlegungen, die abgewogen werden müssen.

Reaktivität vs. Energieverbrauch

Höhere Temperaturen (näher an 1150 °C) ergeben im Allgemeinen einen höheren Prozentsatz an amorpher Glasphase, was zu einem stärkeren Endprodukt führt. Dies erhöht jedoch die Energiekosten erheblich. Sie müssen den optimalen thermischen Punkt finden, an dem die maximale Umwandlung bei minimalem Energieeinsatz erfolgt.

Strukturelle Integrität durch thermische Diffusion

Über chemische Veränderungen hinaus ermöglicht der Ofen die thermische Diffusion zwischen den Partikeln. Dies verleiht den Vorläuferkörpern anfängliche mechanische Festigkeit. Diese strukturelle Integrität ist entscheidend und stellt sicher, dass das Material robust genug ist, um während der nachfolgenden Verarbeitung oder des Transports gehandhabt zu werden, ohne wieder zu Staub zu zerfallen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres Sinterprozesses für Fluoritschlämme sollten Ihre Betriebsparameter von Ihren spezifischen Endproduktanforderungen diktiert werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Druckfestigkeit liegt: Zielen Sie auf den oberen Temperaturbereich (1150 °C) ab, um die vollständige Umwandlung von Quarz und Feldspat in amorphes Aluminosilikatglas sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Experimentieren Sie mit der unteren Temperaturgrenze (850 °C) in Kombination mit optimierten Aktivatorverhältnissen (NaOH/Na2CO3), um Reaktivität ohne übermäßige Wärmelast zu induzieren.

Der Sinterofen ist die Brücke zwischen industriellen Abfällen und Hochleistungs-Baumaterialien.

Zusammenfassungstabelle:

| Parameter | Temperaturbereich | Hauptmechanismus | Transformationsergebnis |

|---|---|---|---|

| Optimales Sintern | 850 °C - 1150 °C | Alkali-Schmelzreaktion | Kristallin zu amorphem Glas |

| Chemische Aktivatoren | N/A | NaOH / Na2CO3 Fusion | Erhöhte Hydratationsaktivität |

| Mineralübergang | Hohes Wärmefeld | Strukturelle Zersetzung | Inert Quarz/Feldspat zu reaktivem Bindemittel |

| Prozessziel | Variabel | Thermische Diffusion | Mechanische Festigkeit & chemisches Potenzial |

Revolutionieren Sie Ihre Materialherstellung mit KINTEK

Sind Sie bereit, Industrieabfälle in Hochleistungs-Geopolymerbindemittel zu verwandeln? Mit fundierter F&E und Fertigung bietet KINTEK präzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für komplexe thermische Prozesse wie Alkali-Schmelzen und Sintern maßgeschneidert sind. Ob Sie eine Standard-Laborausstattung oder einen vollständig anpassbaren Hochtemperatur-Ofen benötigen, unsere Geräte gewährleisten die präzise Temperaturregelung, die erforderlich ist, um das maximale chemische Potenzial Ihrer Vorläufer freizusetzen.

Machen Sie den nächsten Schritt in der nachhaltigen Materialinnovation – kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre Forschungs- oder Produktionsanforderungen zu finden!

Visuelle Anleitung

Referenzen

- Hao Qiu, Xiao Wang. Preparation and mechanical performance of fluorite tailings geopolymer precursor under alkaline heat activation. DOI: 10.1038/s41598-024-82560-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie werden Muffelöfen bei der Verarbeitung elektronischer Materialien eingesetzt? Erreichen Sie eine präzise thermische Kontrolle für Elektronik

- Warum ist ein industrieller Hochtemperatur-Muffelofen für die Herstellung von Metalloxid-/Wabenkatalysatoren notwendig?

- Welche Rolle spielt eine Muffelofen bei Oxidationsversuchen bei 1100°C? Präzise Temperaturkontrolle für Beschichtungen

- Was sind die abschließenden Überlegungen bei der Auswahl eines Muffelofens? Gewährleistung von langfristigem Wert und Sicherheit

- Was ist der Zweck eines Hochtemperatur-Muffelofens für die Kalzinierung von Seltenerdoxalat? Erzielung hochreiner REOs

- Wie funktioniert das Temperaturkontrollsystem in einem Muffelofen? Sorgen Sie für präzises Heizen in Ihrem Labor

- Warum wird ein Hochtemperatur-Muffelofen typischerweise zum Ausglühen gewählt? Optimale Keramikperformance erzielen

- Wie wird ein Muffelofen zur Bestimmung der thermischen Stabilität von NaA-Zeolith eingesetzt? Experte-Stresstest-Analyse