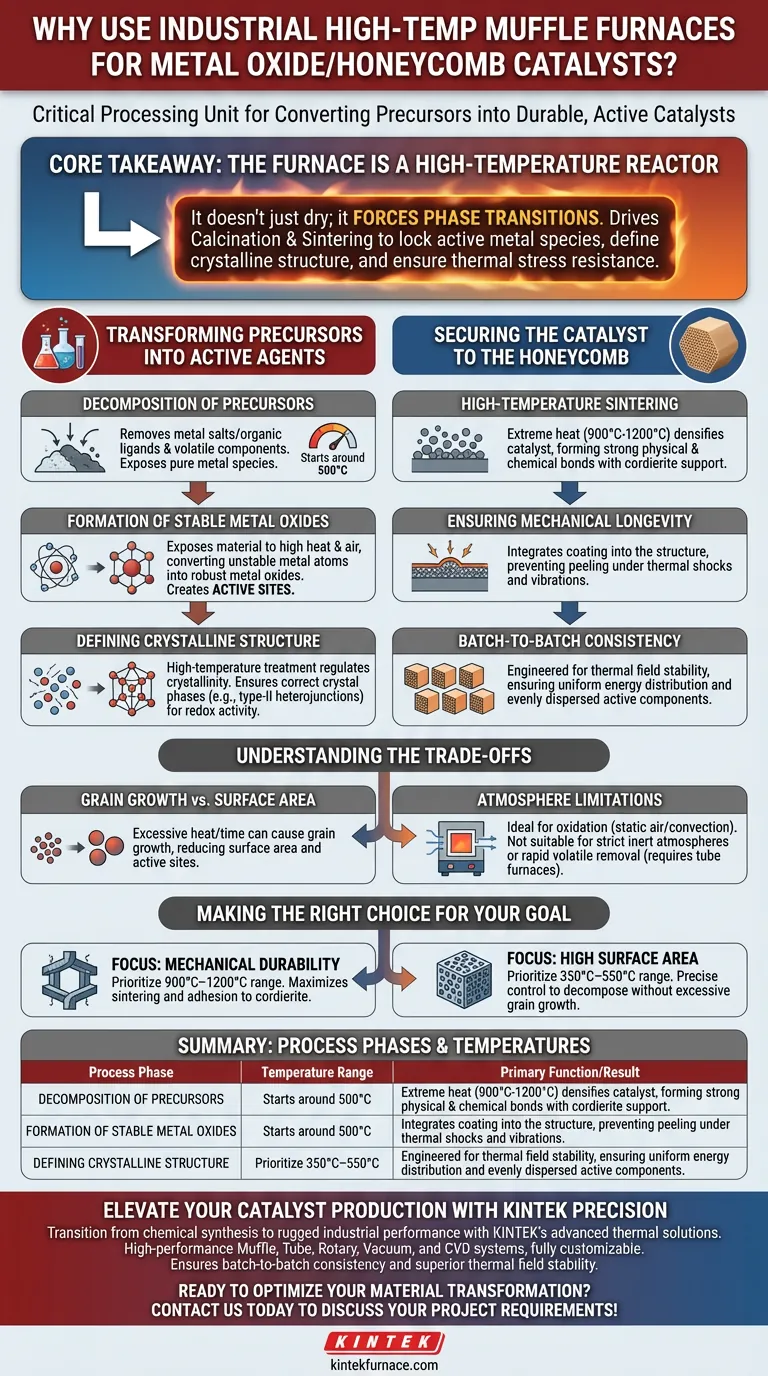

Industrielle Hochtemperatur-Muffelöfen sind die entscheidende Verarbeitungseinheit für die Umwandlung roher chemischer Vorläufer in langlebige, aktive Metalloxidkatalysatoren. Sie bieten die präzise thermische Umgebung, die erforderlich ist, um Festphasen-thermochemische Reaktionen anzutreiben, und stellen sicher, dass sich die Metallvorläufer chemisch mit dem Wabensubstrat verbinden und in stabile Oxidphasen umwandeln, die industrieller Beanspruchung standhalten.

Kernbotschaft: Der Muffelofen trocknet das Material nicht nur; er fungiert als Hochtemperaturreaktor, der Phasenumwandlungen erzwingt. Er treibt die Kalzinierungs- und Sinterprozesse an, die erforderlich sind, um aktive Metallspezies auf dem Substrat zu fixieren, die kristalline Struktur des Katalysators zu definieren und sicherzustellen, dass er unter thermischer Belastung nicht abblättert oder deaktiviert wird.

Umwandlung von Vorläufern in aktive Wirkstoffe

Um einen funktionellen Katalysator herzustellen, müssen Sie über die einfache Mischung hinausgehen und eine chemische Umwandlung erreichen. Der Muffelofen erleichtert dies durch kontrollierte thermische Anwendung.

Zersetzung von Vorläufern

Rohe Katalysatormaterialien beginnen oft als Metallsalze (wie Nitrate oder Acetate) oder als Aufschlämmungen. Der Ofen bietet eine stabile oxidative Umgebung, oft beginnend bei etwa 500 °C, um diese Vorläufer zu zersetzen. Dieser Schritt verbrennt organische Liganden und flüchtige Bestandteile und hinterlässt die reinen Metallspezies.

Bildung stabiler Metalloxide

Sobald die Vorläufer zersetzt sind, treibt der Ofen den Oxidationsprozess an. Durch die Einwirkung hoher Temperaturen an der Luft wandelt er instabile Metallatome in robuste Metalloxide um. Diese Phasenänderung ist entscheidend für die Schaffung der aktiven Zentren, die für katalytische Reaktionen verantwortlich sind.

Definition der Kristallstruktur

Die spezifische Anordnung der Atome bestimmt die Effizienz eines Katalysators. Die Hochtemperaturbehandlung reguliert die Kristallinität des Materials. Durch Einhaltung einer spezifischen Temperaturkurve stellt der Ofen die Bildung der richtigen Kristallphasen (wie Typ-II-Heteroübergänge) sicher, was die Redoxaktivität direkt beeinflusst.

Befestigung des Katalysators am Wabenkörper

Bei Wabenkatalysatoren (oft mit Cordieritsubstraten) ist die physikalische Anbindung des aktiven Materials ebenso wichtig wie seine chemische Zusammensetzung.

Hochtemperatursintern

Gemäß den primären Industriestandards sind für die Endverarbeitung oft Temperaturen im Bereich von 900 °C bis 1200 °C erforderlich. Diese extreme Hitze erleichtert das Sintern, ein Prozess, bei dem sich das Katalysatormaterial verdichtet und starke physikalische und chemische Bindungen mit dem Cordierit-Träger bildet.

Gewährleistung mechanischer Langlebigkeit

Ohne Hochtemperaturbehandlung würde die Katalysatorbeschichtung lediglich auf der Oberfläche des Wabenkörpers liegen. Der Ofen stellt sicher, dass die Beschichtung integraler Bestandteil der Struktur ist und verhindert, dass sie sich während der schnellen thermischen Schocks und Vibrationen, die in industriellen Abgassystemen üblich sind, ablöst.

Chargenübergreifende Konsistenz

Industrielle Muffelöfen sind für die Stabilität des thermischen Feldes ausgelegt. Dies gewährleistet, dass jeder Teil des Wabenkörpers die gleiche thermische Energie erhält, was zu einem gleichmäßigen Produkt führt, bei dem die aktiven Komponenten gleichmäßig über das Substrat verteilt sind.

Verständnis der Kompromisse

Obwohl notwendig, birgt die Verwendung von Hochtemperatur-Muffelöfen kritische Prozessbeschränkungen, die verwaltet werden müssen.

Kristallwachstum vs. Oberfläche

Es gibt ein empfindliches Gleichgewicht zwischen Bindungsfestigkeit und Oberfläche. Übermäßige Hitze oder längere Einwirkung kann zu "Kristallwachstum" führen, bei dem sich kleine Partikel zu größeren zusammenfügen. Dies verringert die spezifische Oberfläche und die Anzahl der aktiven Zentren, was die katalytische Leistung potenziell verringert.

Atmosphärenbeschränkungen

Muffelöfen arbeiten typischerweise mit statischer Luft oder natürlicher Konvektion und eignen sich daher ideal für die Oxidation (Kalzinierung). Sie sind im Allgemeinen nicht für Prozesse geeignet, die eine strikt inerte Atmosphäre (wie Stickstoffpyrolyse für FeNC-Katalysatoren) oder einen aktiven Gasstrom zur schnellen Entfernung von flüchtigen Stoffen erfordern; diese Prozesse erfordern normalerweise Rohröfen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Einstellungen und die Rolle Ihres Ofens hängen stark von den Endanforderungen Ihres Katalysators ab.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Priorisieren Sie höhere Temperaturbereiche (900 °C–1200 °C), um das Sintern und die Haftung am Cordierit-Substrat zu maximieren und die Beständigkeit gegen thermische Schocks zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hoher Oberfläche liegt: Konzentrieren Sie sich auf eine präzise Temperaturkontrolle im niedrigeren Kalzinierungsbereich (350 °C–550 °C), um Vorläufer zu zersetzen, ohne übermäßiges Kristallwachstum auszulösen, das aktive Zentren zerstört.

Letztendlich ist der industrielle Muffelofen das Werkzeug, das die Lücke zwischen empfindlicher chemischer Synthese und robuster industrieller Anwendung schließt.

Zusammenfassungstabelle:

| Prozessphase | Temperaturbereich | Hauptfunktion/Ergebnis |

|---|---|---|

| Zersetzung | 350 °C - 550 °C | Entfernt Metallsalze/organische Liganden; legt Metallspezies frei. |

| Oxidation | 500 °C+ | Wandelt Metallatome in aktive, robuste Metalloxidphasen um. |

| Kristallisation | Variiert | Definiert die kristalline Struktur und die katalytische Redoxaktivität. |

| Sintern | 900 °C - 1200 °C | Bindet Katalysator an Wabensubstrat; gewährleistet mechanische Haltbarkeit. |

Verbessern Sie Ihre Katalysatorproduktion mit KINTEK-Präzision

Übergang von der chemischen Synthese zu robuster industrieller Leistung mit den fortschrittlichen thermischen Lösungen von KINTEK. Mit Unterstützung von F&E und Fertigungsexperten bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Katalysatorherstellungsanforderungen angepasst werden können.

Ob Sie präzise Kalzinierung für hohe Oberflächen oder Sintern bei extremer Temperatur für mechanische Langlebigkeit benötigen, unsere Hochtemperatur-Laböfen gewährleisten Chargenübergreifende Konsistenz und überlegene thermische Feldstabilität.

Bereit, Ihre Materialtransformation zu optimieren? Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Dalsan Yoo, Jong‐Ki Jeon. Synthesis of Hydroxylammonium Nitrate and Its Decomposition over Metal Oxide/Honeycomb Catalysts. DOI: 10.3390/catal14020116

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist ein digitaler Muffelofen und warum ist er wichtig? Entfesseln Sie präzise Erwärmung für Ihr Labor

- Welche Bedeutung haben Kastenofen in der Metallschmelze? Präzisionskontrolle für die Kleinmetallurgie

- Welche Rolle spielt eine Muffelofen bei der Aktivierung von Fe-TiO2-Katalysatoren? Präzise Phasentransformation erreichen

- Was sind die Hauptanwendungen eines Muffelofens? Essentiell für reine Wärmebehandlung und Analyse

- Welche Optionen gibt es für die Anpassung von Kammeröfen? Optimieren Sie Ihre thermische Verarbeitung für maximale Effizienz

- Was sind die Temperaturgrenzen eines Labor-Muffelofens? Finden Sie die richtige Hitze für Ihre Laboranforderungen

- Welche kritischen Umgebungsbedingungen bietet eine Muffelofen für Gusseisen mit Aluminium? Optimieren Sie Ihre Wärmebehandlung

- Wie wird ein Labor-Muffelofen während der Entbinderungsphase von HAp-Grünkörpern eingesetzt? Präzise Temperaturregelung