Bei der Verarbeitung elektronischer Materialien sind Muffelöfen von entscheidender Bedeutung für die thermische Behandlung von Materialien, um spezifische elektrische, optische und strukturelle Eigenschaften zu erzielen. Sie werden für eine Reihe von Aufgaben eingesetzt, darunter das Wachstum von dünnen Schichten, das Tempern von Halbleiterwafern, das Sintern von Keramiksubstraten und die Wärmebehandlung von Metallkomponenten, die alle von einer präzisen Temperatur- und Atmosphärenkontrolle abhängen.

Der Kernwert eines Muffelofens in der Elektronik liegt in seiner Fähigkeit, zwei nicht verhandelbare Bedingungen zu erfüllen: eine außergewöhnlich gleichmäßige Temperatur und eine kontaminationsfreie, streng kontrollierte Atmosphäre. Diese beiden Fähigkeiten sind für die Herstellung von Hochleistungselektronikmaterialien und -bauelementen unerlässlich.

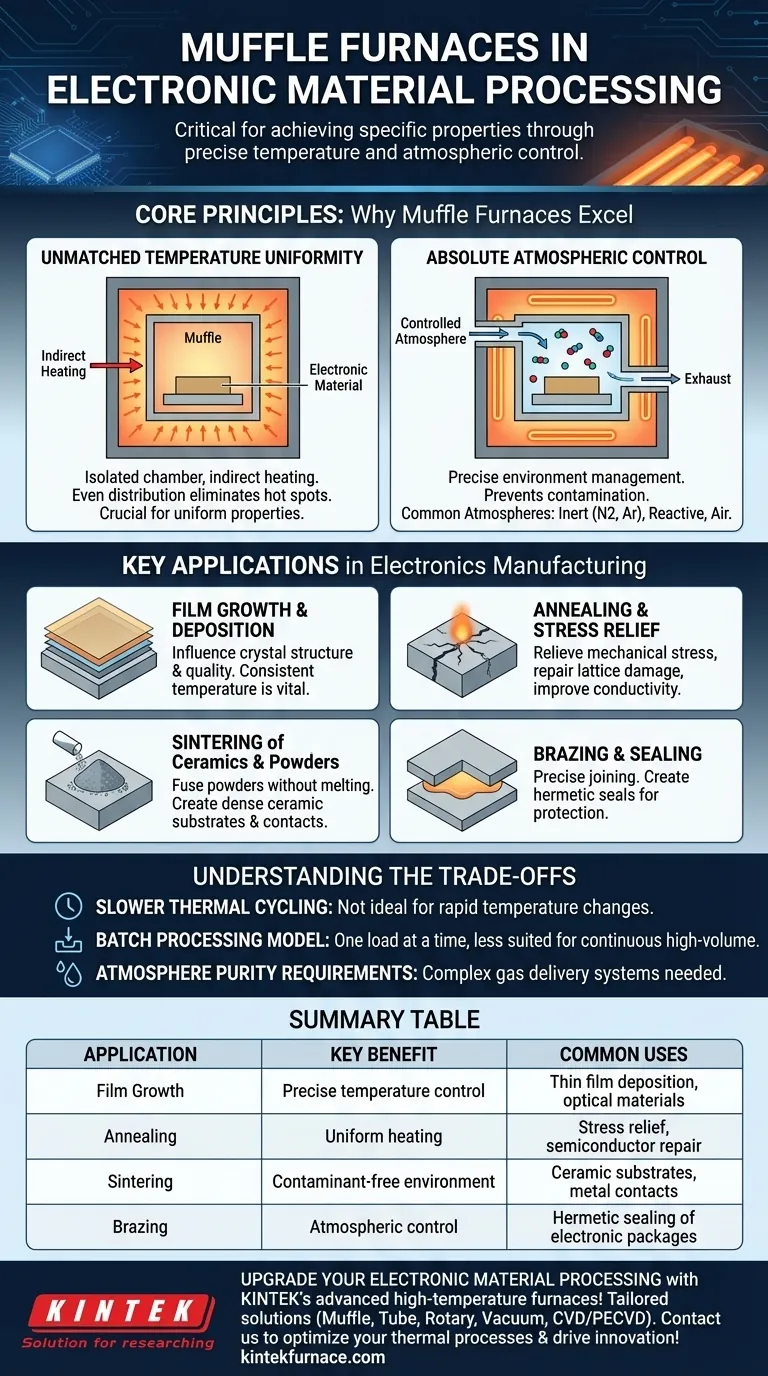

Die Grundprinzipien: Warum Muffelöfen herausragend sind

Der Aufbau eines Muffelofens ist trügerisch einfach, aber einzigartig effektiv. Der „Muffel“ ist eine versiegelte Innenkammer, die das zu bearbeitende Material von den externen Heizelementen isoliert. Diese Trennung ist der Schlüssel zu seinen Vorteilen.

Unübertroffene Temperaturhomogenität

Die isolierte Kammer wird hauptsächlich durch Strahlung und Konvektion erwärmt, nicht durch direkten Kontakt mit Heizelementen. Diese indirekte Heizmethode verteilt die Energie gleichmäßig in der Kammer, wodurch Hot Spots eliminiert werden und sichergestellt wird, dass das gesamte Werkstück die gleiche Temperatur erfährt.

Diese Homogenität ist entscheidend für Prozesse wie das Tempern, bei dem selbst geringfügige Temperaturunterschiede über einen Siliziumwafer hinweg Defekte verursachen und die Geräteleistung beeinträchtigen können.

Absolute Atmosphärenkontrolle

Da das Werkstück im Muffel versiegelt ist, kann die Atmosphäre im Inneren präzise gesteuert werden. Diese Isolierung verhindert Kontamination durch Brennstoffnebenprodukte oder sich zersetzende Heizelemente, was für empfindliche elektronische Materialien katastrophal wäre.

Dies ermöglicht die Verarbeitung in spezifischen Umgebungen:

- Inertgas (Stickstoff, Argon): Verhindert die Oxidation von Materialien wie Kupferverbindungen oder anderen empfindlichen Metallen während der Wärmebehandlung.

- Reaktives Gas: Wird für spezifische chemische Reaktionen auf der Oberfläche eines Materials verwendet, wie bei einigen Formen des Schichtwachstums.

- Luft: Für Prozesse, bei denen eine Oxidation erwünscht oder unbedenklich ist, wie beim Ausbrennen von Fotolack.

Wichtige Anwendungen in der Elektronikfertigung

Die einzigartigen Fähigkeiten von Muffelöfen machen sie für mehrere hochpräzise Fertigungsschritte unverzichtbar.

Schichtwachstum und Abscheidung

Bei Dünnschichten und optischen Materialien beeinflussen die kontrollierte Temperatur und Atmosphäre des Ofens direkt die Kristallstruktur, die Wachstumsrate und die endgültige Qualität. Eine konstante Temperatur ist entscheidend, um die gewünschte Materialphase und die gewünschten Eigenschaften zu erzielen.

Glühen und Spannungsarmglühen

Beim Glühen wird ein Material erhitzt und dann langsam abgekühlt. In der Elektronik geschieht dies, um mechanische Spannungen, die während der Fertigung entstanden sind, abzubauen, Kristallgitterdefekte in Halbleitern nach der Ionenimplantation zu reparieren und die elektrische Leitfähigkeit von Metallkontakten zu verbessern.

Sintern von Keramiken und Pulvern

Sintern ist der Prozess des Verschmelzens von Pulvern durch Hitze, ohne sie zu schmelzen. Muffelöfen werden verwendet, um dichte, haltbare Keramiksubstrate für integrierte Schaltkreise herzustellen oder elektrische Kontakte aus Metallpulvern zu formen.

Löten und Versiegeln

Eine präzise Temperaturkontrolle ist entscheidend für das Verbinden von Bauteilen unter Verwendung eines Lötmittels (Hartlöten). Eine häufige Anwendung ist das Erstellen hermetischer Dichtungen an elektronischen Gehäusen, um die empfindliche interne Schaltung vor Feuchtigkeit und anderen Umwelteinflüssen zu schützen.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, sind Muffelöfen nicht die Lösung für jeden thermischen Verarbeitungsbedarf. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Nutzung.

Langsamere thermische Zyklen

Die gleiche Isolierung und thermische Masse, die eine ausgezeichnete Temperaturstabilität bieten, führen auch dazu, dass sich Muffelöfen relativ langsam aufheizen und abkühlen. Sie sind nicht ideal für Anwendungen, die schnelle Temperaturwechsel erfordern.

Chargenverarbeitungsmodell

Die meisten Muffelöfen sind für die Chargenverarbeitung konzipiert, bei der eine Ladung nach der anderen behandelt wird. Obwohl industrielle Versionen existieren, sind sie im Vergleich zu anderen Ofentypen wie Bandöfen im Allgemeinen weniger für kontinuierliche Hochdurchsatz-Fertigungslinien geeignet.

Anforderungen an die Atmosphärenreinheit

Die Erzielung und Aufrechterhaltung einer hochreinen Inertgasatmosphäre erfordert einen Ofen mit ausgezeichneten Dichtungen, einem zuverlässigen Gasversorgungssystem und ordnungsgemäßen Spülprotokollen. Dies kann die Komplexität und die Betriebskosten des Systems erhöhen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Prozesses hängt vollständig vom Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie einen Ofen mit dem präzisesten Temperaturregler und vielseitigen Optionen zur Steuerung unterschiedlicher Atmosphären (z. B. Inertgas, Vakuum).

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von oxidationsempfindlichen Materialien liegt: Stellen Sie sicher, dass der Ofen über ausgezeichnete Dichtungen und ein robustes System zum Spülen und Aufrechterhalten einer Inertgasumgebung verfügt.

- Wenn Ihr Hauptaugenmerk auf der reproduzierbaren Behandlung von Komponenten wie dem Glühen liegt: Suchen Sie nach einem Modell mit einem programmierbaren Regler, der mehrstufige Heiz-, Halte- und Abkühlprofile zuverlässig ausführen kann.

Letztendlich liegt der Wert des Muffelofens in seiner Fähigkeit, eine perfekt kontrollierte Hochtemperaturumgebung zu schaffen, wodurch die idealen Eigenschaften elektronischer Materialien nicht nur möglich, sondern auch wiederholbar werden.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Häufige Verwendungen |

|---|---|---|

| Schichtwachstum | Präzise Temperaturkontrolle | Dünnschichtabscheidung, optische Materialien |

| Glühen | Gleichmäßige Erwärmung | Spannungsabbau, Halbleiterreparatur |

| Sintern | Kontaminationsfreie Umgebung | Keramiksubstrate, Metallkontakte |

| Hartlöten | Atmosphärenkontrolle | Hermetisches Verschließen elektronischer Gehäuse |

Werten Sie Ihre Verarbeitung elektronischer Materialien mit den fortschrittlichen Hochtemperaturöfen von KINTEK auf! Durch die Nutzung hervorragender F&E- und hausinterner Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Leistung und Wiederholbarkeit verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre thermischen Prozesse optimieren und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen