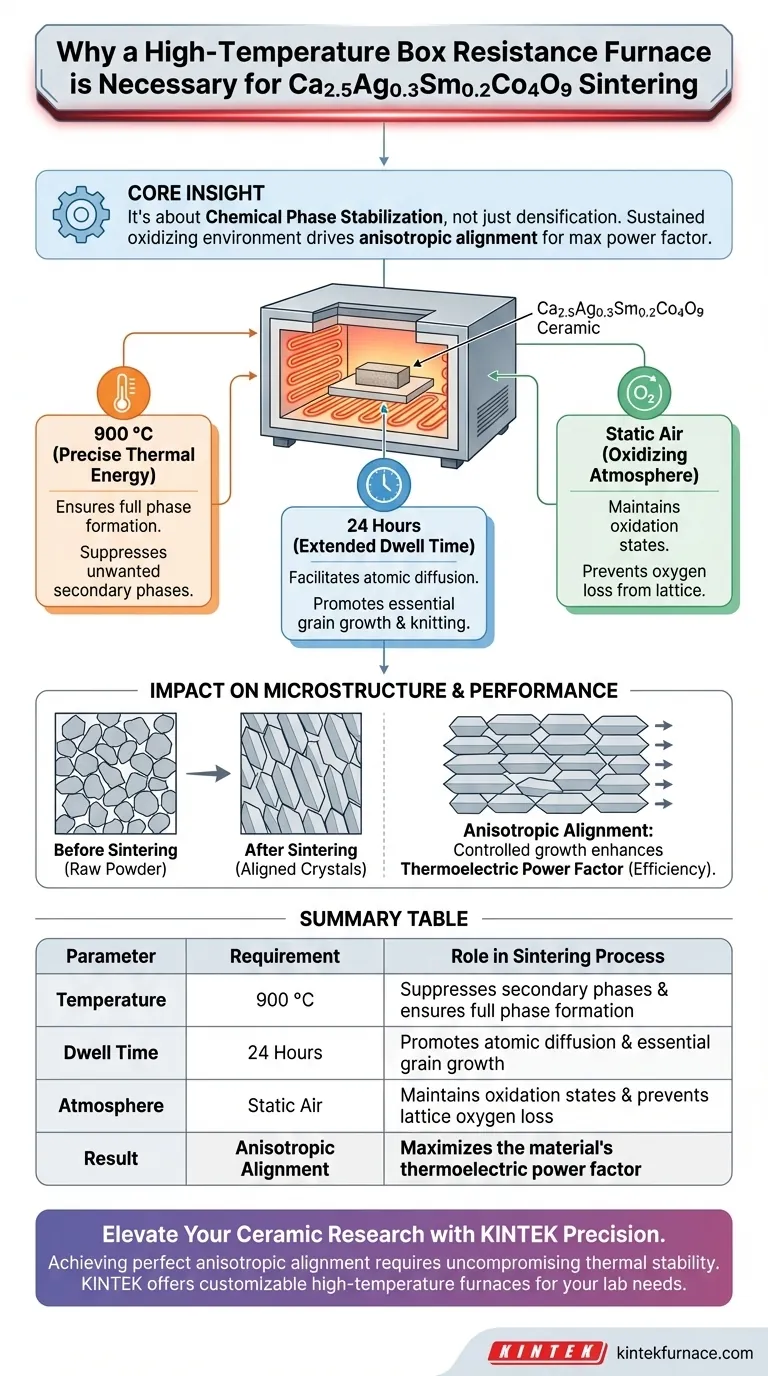

Ein Hochtemperatur-Boxwiderstandsofen ist unverzichtbar für die Verarbeitung von Ca2.5Ag0.3Sm0.2Co4O9-Keramiken, da er die präzise thermische Stabilität und die atmosphärischen Bedingungen bietet, die zur Stabilisierung seiner komplexen Kristallstruktur erforderlich sind. Insbesondere ermöglicht dieses Gerät eine Langzeit-Wärmebehandlung (typischerweise 24 Stunden) bei 900 °C in statischer Luft, was die genaue Schwelle ist, die erforderlich ist, um Sekundärphasen zu unterdrücken und das wesentliche Kornwachstum zu fördern.

Kern Erkenntnis: Das Sintern dieser spezifischen Keramik dient nicht nur der Verdichtung, sondern der Stabilisierung chemischer Phasen. Der Ofen liefert eine anhaltende oxidierende Umgebung, die die anisotrope Kristallausrichtung vorantreibt, die notwendig ist, um den thermoelektrischen Leistungskoeffizienten des Materials zu maximieren.

Die Rolle der thermischen Stabilität bei der Phasenbildung

Erreichung der Phasenreinheit

Die Synthese von Ca2.5Ag0.3Sm0.2Co4O9 beinhaltet eine komplexe Festkörperreaktion. Ein Standard-Schnellbrennverfahren reicht nicht aus, um die Silber (Ag)- und Samarium (Sm)-Dotierstoffe in die Gitterstruktur zu integrieren.

Der Boxwiderstandsofen hält eine strenge Temperatur von 900 °C. Diese spezifische thermische Energie ist erforderlich, um die vollständige Phasenbildung zu gewährleisten und die Entstehung unerwünschter Sekundärphasen, die die Leistung beeinträchtigen würden, effektiv zu unterdrücken.

Förderung des Kornwachstums

Zeit ist bei diesem Prozess ebenso entscheidend wie Temperatur. Der Ofen ermöglicht eine verlängerte Haltezeit, die oft 24 Stunden beträgt.

Diese verlängerte Dauer erleichtert die Atomdiffusion. Sie ermöglicht es den mikroskopischen Körnern in der Keramik zu wachsen und zusammenzuwachsen, wodurch die Grenzen reduziert werden, die Elektronen streuen und die Leistung behindern.

Auswirkungen auf Mikrostruktur und Leistung

Induzierung anisotroper Ausrichtung

Bei thermoelektrischen Materialien wie Ca-Co-O-Keramiken ist die Richtung der Kristalle wichtig. Die Eigenschaften sind anisotrop, was bedeutet, dass sie in einer Richtung besser funktionieren als in einer anderen.

Die kontrollierte Umgebung des Ofens fördert die Ausrichtung der Kristalle in einer bestimmten Orientierung während des Wachstums. Diese Ausrichtung verbessert signifikant den thermoelektrischen Leistungskoeffizienten, der das primäre Maß für die Effizienz des Materials ist.

Die Bedeutung von statischer Luft

Im Gegensatz zu Vakuumöfen oder reduzierenden Atmosphären arbeitet ein Boxwiderstandsofen typischerweise mit statischer Luft.

Diese sauerstoffreiche Umgebung ist für Oxidkeramiken unerlässlich. Sie stellt sicher, dass die Kobalt- und anderen Metallionen in ihren richtigen Oxidationszuständen bleiben, was verhindert, dass das Material abgebaut wird oder Sauerstoff aus seiner Gitterstruktur verliert.

Verständnis der Kompromisse

Prozessdauer vs. Effizienz

Die Notwendigkeit eines 24-stündigen Wärmebehandlungszyklus schafft einen Engpass in der Fertigungsdurchlaufzeit. Obwohl für hohe Qualität unerlässlich, erhöht diese lange Haltezeit den Energieverbrauch und begrenzt die Produktionsgeschwindigkeit.

Atmosphärische Einschränkungen

Während statische Luft ideal für diese spezielle Zusammensetzung ist, fehlt einem Standard-Boxofen die Fähigkeit, Nebenprodukte aktiv zu spülen, wenn die Rohmaterialien signifikante organische Bindemittel enthalten.

Wenn der "Grünkörper" (un-gesinterte Keramik) hohe Mengen an Bindemitteln enthält, kann die statische Luft mit ausgasenden Polymeren gesättigt werden. Dies könnte die Reinheit der endgültigen Oxidphase beeinträchtigen, wenn es nicht mit einer vorläufigen Ausbrennstufe gehandhabt wird.

Die richtige Wahl für Ihr Ziel treffen

Um das Beste aus Ihrem Ca2.5Ag0.3Sm0.2Co4O9-Sinterprozess herauszuholen, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung des thermoelektrischen Outputs liegt: Stellen Sie sicher, dass der Ofen eine strenge 24-stündige Haltezeit bei 900 °C aufrechterhält, um eine optimale anisotrope Ausrichtung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Verifizieren Sie, dass die Ofenentlüftung so eingestellt ist, dass eine statische Luftatmosphäre aufrechterhalten wird, um die Reduktion von Metalloxiden zu verhindern, die in Vakuum- oder Inertatmosphären auftreten kann.

Der Hochtemperatur-Boxwiderstandsofen ist die Brücke, die eine rohe Pulvermischung in ein funktional ausgerichtetes, Hochleistungs-Energiematerial verwandelt.

Zusammenfassungstabelle:

| Parameter | Anforderung | Rolle im Sinterprozess |

|---|---|---|

| Temperatur | 900 °C | Unterdrückt Sekundärphasen & gewährleistet vollständige Phasenbildung |

| Haltezeit | 24 Stunden | Fördert Atomdiffusion und wesentliches Kornwachstum |

| Atmosphäre | Statische Luft | Aufrechterhaltung von Oxidationszuständen und Verhinderung von Gitter-Sauerstoffverlust |

| Ergebnis | Anisotrope Ausrichtung | Maximiert den thermoelektrischen Leistungskoeffizienten des Materials |

Verbessern Sie Ihre Keramikforschung mit KINTEK Präzision

Die Erzielung perfekter anisotroper Ausrichtung in thermoelektrischen Materialien wie Ca2.5Ag0.3Sm0.2Co4O9 erfordert kompromisslose thermische Stabilität. KINTEK bietet branchenführende Hochtemperatur-Box- und Muffelöfen, die speziell für Langzeit-Sinterprozesse entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre einzigartigen Labor- oder Produktionsanforderungen zu erfüllen. Stellen Sie noch heute die Phasenreinheit sicher und maximieren Sie Ihre Materialeffizienz.

Bereit, Ihre Sinterergebnisse zu optimieren? Kontaktieren Sie KINTEK für eine individuelle Lösung.

Visuelle Anleitung

Referenzen

- Enes Kılınç, Erdal Çelik. Sol–Gel Synthesis of Ca<sub>2.5</sub>Ag<sub>0.3</sub>Sm<sub>0.2</sub>Co<sub>4</sub>O<sub>9</sub> Semiconducting Materials for Thermoelectric Applications in Aerospace Systems. DOI: 10.1002/adem.202500571

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie trägt ein elektrischer Laborofen zum Glasschmelzprozess bei? Precision Thermal Solutions

- Welche Rolle spielt eine Muffelofen bei der Kalzinierung von natürlichem Zeolith? Optimieren Sie noch heute Ihre Adsorptionsstudien

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Behandlung von Mn3O4-Nanodrähten? Optimierung der Phasenstabilität

- Was ist die Funktion einer industriellen Muffelofenbehandlung bei der Schlackebehandlung? Gewährleistung der Homogenisierung & reinen Rückgewinnung

- Was ist der Hauptzweck der Verwendung von industriellen Kammerwiderstandsofen? Stabilität in der additiven Fertigung gewährleisten

- Wie werden Muffelöfen bei der Verarbeitung elektronischer Materialien eingesetzt? Erreichen Sie eine präzise thermische Kontrolle für Elektronik

- Warum ist Temperaturstabilität in einem Muffelofen wichtig? Gewährleistung zuverlässiger Ergebnisse und Prozesskontrolle

- Welche Rolle spielt eine Muffelofen bei der Nachbehandlung von kobaltbasierten Katalysatoren? Optimierung der Phasereinheit durch Glühen