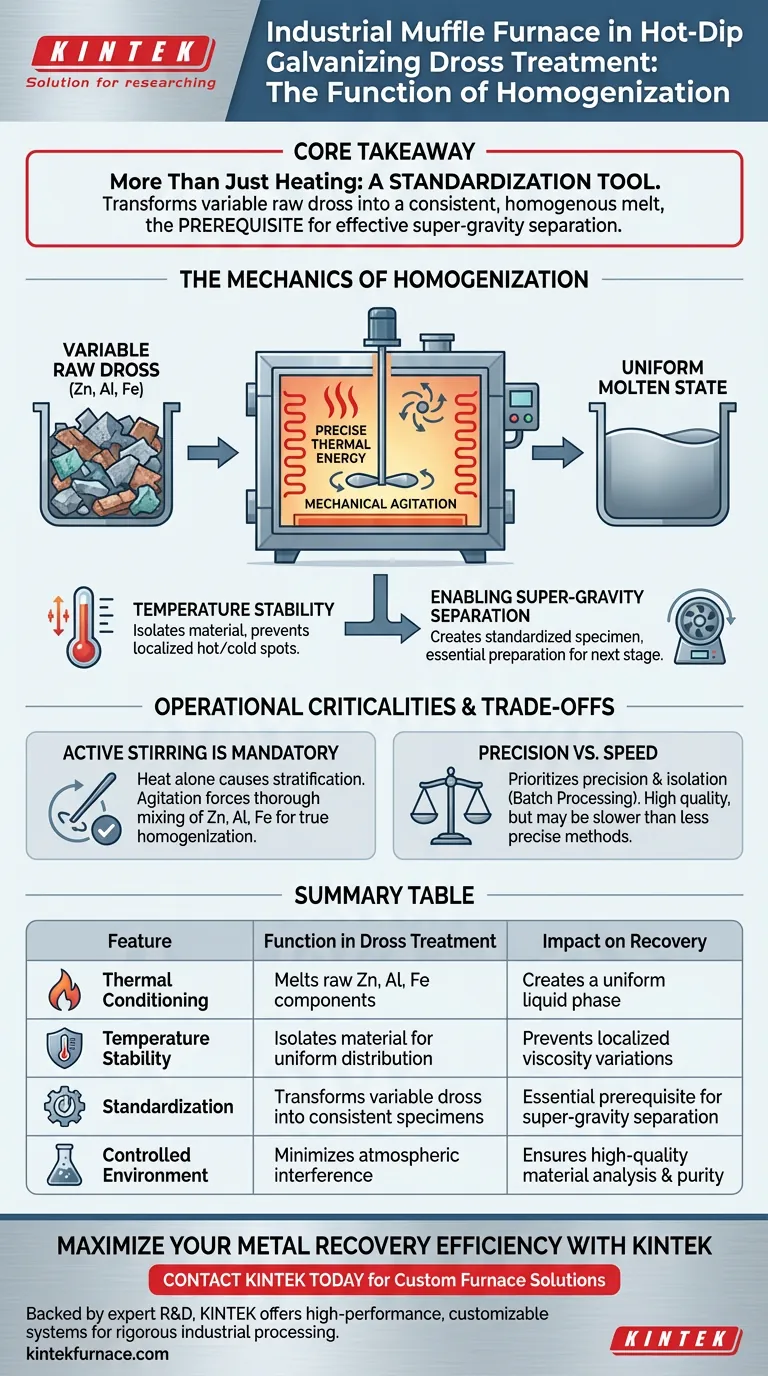

Im Kontext der Behandlung von Schlacke aus der Feuerverzinkung fungiert der industrielle Muffelofen als grundlegendes Gefäß für die thermische Konditionierung und Materialstandardisierung. Während der anfänglichen Verarbeitungsstufen bietet er eine stabile Hochtemperaturumgebung, die erforderlich ist, um rohe Schlackematerialien zu schmelzen. In Verbindung mit mechanischer Rührung ermöglicht dies die vollständige Homogenisierung von Zink-, Aluminium- und Eisenkomponenten.

Kernbotschaft Der Muffelofen ist nicht nur ein Heizelement; er ist ein Standardisierungswerkzeug. Seine Hauptfunktion besteht darin, variable Rohschlacke in eine konsistente, homogene Schmelze umzuwandeln, was die absolute Voraussetzung für eine effektive nachgeschaltete Super-Schwerkraft-Trennung ist.

Die Mechanik der Homogenisierung

Schaffung eines einheitlichen geschmolzenen Zustands

Das Hauptziel des Einsatzes eines Muffelofens in dieser Anwendung ist die Konsistenz. Rohschlacke aus der Verzinkung ist oft chemisch heterogen.

Der Ofen erzeugt die präzise thermische Energie, die benötigt wird, um die verschiedenen Komponenten – Zink, Aluminium und Eisen – in eine vollständig geschmolzene Phase zu bringen. Dies eliminiert Variationen im festen Zustand, die sonst die Verarbeitung stören würden.

Die Rolle der Temperaturstabilität

Im Gegensatz zur offenen Flammenheizung isoliert ein Muffelofen das Material, um eine gleichmäßige Temperaturverteilung zu gewährleisten.

Diese Stabilität verhindert lokalisierte heiße oder kalte Stellen innerhalb der Schlacke. Eine gleichmäßige Erwärmung ist entscheidend, um sicherzustellen, dass alle metallischen Phasen gleichzeitig die gleiche Viskosität und den gleichen Schmelzzustand erreichen.

Ermöglichung der Super-Schwerkraft-Trennung

Das Ergebnis des Muffelofens ist eine standardisierte Probe. Dieser Schritt ist nicht die endgültige Behandlung, sondern die wesentliche Vorbereitung für die nächste Stufe.

Durch die Gewährleistung einer konsistenten Zusammensetzung der Schlacke bereitet der Ofen das Material für die Super-Schwerkraft-Trennung vor. Ohne diese vorherige Homogenisierung würden schwerkraftbasierte Trennverfahren unvorhersehbare und ineffiziente Ergebnisse liefern.

Betriebliche Kritikalitäten und Kompromisse

Die Notwendigkeit einer aktiven Rührung

Es ist wichtig zu beachten, dass thermische Energie allein für eine echte Homogenisierung nicht ausreicht.

Der Muffelofen muss mit geeigneten Rührwerken gekoppelt sein. Während der Ofen die Schmelze aufrechterhält, erzwingt die physikalische Bewegung die gründliche Mischung der verschiedenen Elemente (Zn, Al, Fe). Sich ohne Rührung auf den Ofen zu verlassen, führt zu Schichtung statt Homogenisierung.

Energieintensität vs. Präzision

Industrielle Muffelöfen priorisieren Präzision und Isolierung gegenüber schnellem Durchsatz.

Diese Geräte sind für die Batch-Verarbeitung konzipiert, bei der die Kontrolle über die Atmosphäre und die Temperaturkurve von größter Bedeutung ist. Dies gewährleistet qualitativ hochwertige Ergebnisse, kann jedoch im Vergleich zu weniger präzisen Heizmethoden in Hochdurchsatz-Produktionslinien mit kontinuierlichem Fluss einen Engpass darstellen.

Die richtige Wahl für Ihren Prozess treffen

## Optimierung von Schlackerückgewinnungsabläufen

Um den Nutzen eines industriellen Muffelofens in Ihrer Verzinkungsrückgewinnungslinie zu maximieren, berücksichtigen Sie Ihre spezifischen Endziele:

- Wenn Ihr Hauptaugenmerk auf der Trenneffizienz liegt: Priorisieren Sie die Temperaturstabilität, um sicherzustellen, dass die Schmelzviskosität vor dem Eintritt in den Super-Schwerkraft-Separator perfekt einheitlich ist.

- Wenn Ihr Hauptaugenmerk auf der Materialanalyse liegt: Stellen Sie sicher, dass Ihre Rührprotokolle rigoros sind, da der Ofen die Wärme liefert, die Bewegung jedoch die repräsentative Zusammensetzung garantiert, die für eine genaue Probenahme erforderlich ist.

Der Muffelofen ist der Qualitätswächter beim Schlacke-Recycling; er stellt sicher, dass das chaotische Rohmaterial in einen vorhersagbaren Zustand für die wertvolle Metallrückgewinnung gezähmt wird.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Schlackebehandlung | Auswirkung auf die Rückgewinnung |

|---|---|---|

| Thermische Konditionierung | Schmilzt rohe Zn-, Al- und Fe-Komponenten | Erzeugt eine einheitliche flüssige Phase |

| Temperaturstabilität | Isoliert das Material für gleichmäßige Verteilung | Verhindert lokale Viskositätsvariationen |

| Standardisierung | Verwandelt variable Schlacke in konsistente Proben | Wesentliche Voraussetzung für die Super-Schwerkraft-Trennung |

| Kontrollierte Umgebung | Minimiert atmosphärische Störungen | Gewährleistet hochwertige Materialanalyse und Reinheit |

Maximieren Sie Ihre Metallrückgewinnungseffizienz mit KINTEK

Präzise Homogenisierung ist die Grundlage für profitables Schlacke-Recycling. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle voll anpassbar, um die strengen Anforderungen der industriellen Materialverarbeitung zu erfüllen.

Ob Sie Schlacke aus der Feuerverzinkung veredeln oder komplexe Materialanalysen durchführen, unsere präzisionsgefertigten Hochtemperaturöfen bieten die thermische Stabilität, die Sie für überlegene Ergebnisse benötigen. Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen und zu erfahren, wie unsere Expertise Ihren Labor- oder Produktionsablauf optimieren kann.

Visuelle Anleitung

Referenzen

- S. J. Zhang, Zhancheng Guo. Purification and Recovery of Hot-Dip Galvanizing Slag via Supergravity-Induced Cake-Mode Filtration. DOI: 10.3390/met14010100

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Arten von Analysen können mit einem Muffelofen durchgeführt werden? Wesentliche Hochtemperaturtests für genaue Ergebnisse

- Was sind die Vorteile von Muffelöfen im Vergleich zu anderen Heizgeräten? Überlegene Temperaturkontrolle und Reinheit

- Welche Sicherheitsfunktionen sind in Muffelofenkonstruktionen integriert? Gewährleistung des Schutzes von Bediener und Ausrüstung

- Welche Rolle spielt ein Hochtemperatur-Experimentierofen beim Sintern von Li2Mg3Ti(1-x)ZrxO6-Keramiken?

- Was ist ein Muffelofen und warum ist er so wichtig? Entriegeln Sie saubere, kontrollierte Hitze für genaue Ergebnisse

- Welche Materialien werden üblicherweise beim Bau eines Muffelofens verwendet? Entdecken Sie langlebige Komponenten für Hochtemperaturlabore

- Was sind die technischen Spezifikationen typischer Muffelöfen? Schlüsselspezifikationen für präzise thermische Verarbeitung

- Welche Funktion hat eine Muffelofen beim simulierten Reibungs- und Verschleißtest? Optimieren Sie die Beschichtungen Ihrer Industrowerkzeuge