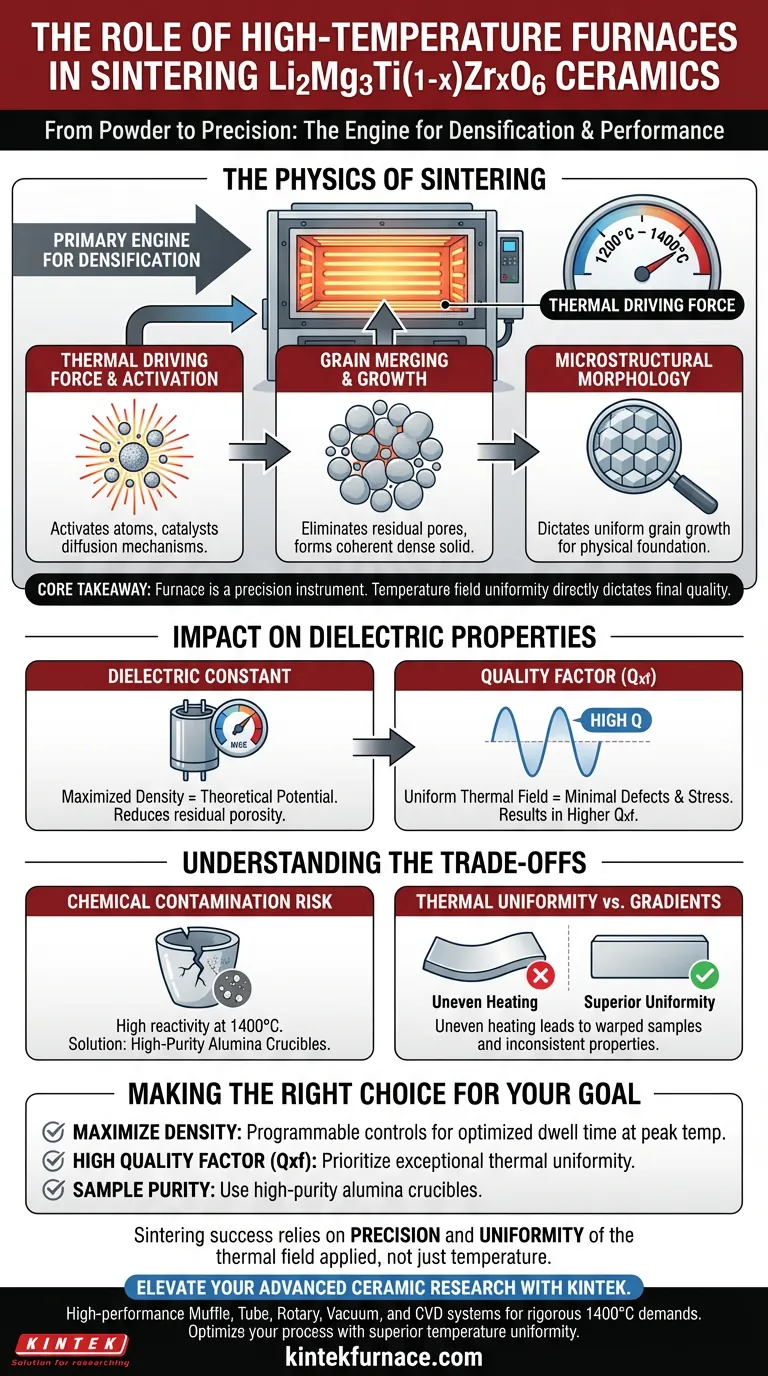

Der Hochtemperatur-Experimentierofen ist die primäre treibende Kraft für die Verdichtung bei der Herstellung von Li2Mg3Ti(1-x)ZrxO6-Keramiken. Er liefert die wesentliche thermische Antriebskraft, insbesondere zwischen 1200°C und 1400°C, um Diffusionsmechanismen auszulösen, die den porösen Grünling in ein festes, dichtes Material umwandeln.

Kernbotschaft Der Ofen ist nicht nur eine Wärmequelle; er ist ein Präzisionsinstrument, bei dem die Temperaturfelduniformität die endgültige Qualität der Keramik direkt bestimmt. Die Genauigkeit des Heizprofils bestimmt die Mikrostruktur des Materials, was wiederum entscheidende Leistungskennzahlen wie die Dielektrizitätskonstante und den Gütefaktor (Qxf) definiert.

Die Physik des Sinterns

Die thermische Antriebskraft

Um einen festen Keramikzustand zu erreichen, benötigt das Material erhebliche Energie, um kinetische Barrieren zu überwinden. Der Ofen bietet eine anhaltende Umgebung von 1200°C bis 1400°C.

Diese hohe thermische Energie aktiviert die Atome im Keramikgrünling. Sie wirkt als Katalysator für die Diffusionsmechanismen, die für Festkörperreaktionen erforderlich sind.

Kornverschmelzung und -wachstum

Wenn die Temperatur steigt, beginnen die einzelnen Körner im Keramikpulver zu verschmelzen. Dieser Prozess wird durch die Reduzierung der Oberflächenenergie angetrieben.

Der Ofen erleichtert die Eliminierung von Restporen, die sich zwischen diesen Körnern befinden. Das Ergebnis ist ein Übergang von einer locker gepackten Pulverstruktur zu einem kohärenten, dichten Festkörper.

Mikrostrukturmorphologie

Das spezifische thermische Profil, das vom Ofen angewendet wird, bestimmt, wie die Körner wachsen und sich anordnen.

Eine präzise Steuerung stellt sicher, dass sich die Mikrostruktur gleichmäßig entwickelt. Diese Morphologie ist die physikalische Grundlage für die mechanischen und elektrischen Eigenschaften der Keramik.

Auswirkungen auf die dielektrischen Eigenschaften

Definition der Dielektrizitätskonstante

Die Beziehung zwischen dem Sinterprozess und den elektrischen Fähigkeiten des Materials ist direkt.

Die Fähigkeit des Ofens, die Dichte zu maximieren, stellt sicher, dass die Dielektrizitätskonstante ihr theoretisches Potenzial erreicht. Restporosität würde diesen Wert stark beeinträchtigen.

Optimierung des Gütefaktors (Qxf)

Für dielektrische Mikrowellenkeramiken wie Li2Mg3Ti(1-x)ZrxO6 ist der Gütefaktor (Qxf) eine überragende Leistungskennzahl.

Die Stabilität des Ofens gewährleistet, dass sich die kristalline Struktur mit minimalen Defekten bildet. Ein gleichmäßiges Wärmefeld minimiert innere Spannungen und Gitterverzerrungen, was zu einem höheren Qxf führt.

Verständnis der Kompromisse

Risiko chemischer Kontamination

Während der Ofen die Wärme liefert, kann die Wechselwirkung zwischen der Probe und der Ofenumgebung nachteilig sein. Bei 1400°C sind Keramiken hochreaktiv.

Direkter Kontakt mit Ofenauskleidungen kann Verunreinigungen einschleppen. Um dies zu mildern, sind oft hoch reine Aluminiumoxid-Tiegel erforderlich, um die Probe chemisch zu isolieren und die Reinheit zu erhalten.

Thermische Uniformität vs. Gradienten

Eine häufige Fallstrick beim experimentellen Sintern ist ungleichmäßiges Erhitzen.

Wenn dem Ofen überlegene Temperaturfelduniformität fehlt, verdichtet sich die Keramik ungleichmäßig. Dies führt zu verzogenen Proben und inkonsistenten dielektrischen Eigenschaften im gesamten Material.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von Li2Mg3Ti(1-x)ZrxO6-Keramiken zu maximieren, sollten Sie folgende spezifische Anpassungen berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Dichte liegt: Stellen Sie sicher, dass der Ofen über programmierbare Heizsteuerungen verfügt, um die Haltezeit bei der Spitzentemperatur (1200°C–1400°C) zu optimieren und Poren vollständig zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf einem hohen Gütefaktor (Qxf) liegt: Bevorzugen Sie einen Ofen mit außergewöhnlicher thermischer Uniformität, um Mikrostrukturgradienten zu vermeiden, die dielektrische Verluste erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Probenreinheit liegt: Verwenden Sie hoch reine Aluminiumoxid-Tiegel im Ofen, um chemische Reaktionen mit der Ofenauskleidung zu verhindern.

Der Erfolg Ihres Sinterprozesses hängt weniger von der maximalen Temperatur als vielmehr von der Präzision und Uniformität des angewendeten Wärmefeldes ab.

Zusammenfassungstabelle:

| Prozessfaktor | Auswirkung auf Keramikeigenschaften | Empfohlener Bereich/Lösung |

|---|---|---|

| Sintertemperatur | Löst Diffusion und Verdichtung aus | 1200°C – 1400°C |

| Thermische Uniformität | Bestimmt Qxf und Konsistenz der Mikrostruktur | Präzise programmierbare Steuerung |

| Porenelimination | Maximiert das Potenzial der Dielektrizitätskonstante | Optimierte Haltezeiten |

| Chemische Reinheit | Verhindert Verschlechterung der Materialeigenschaften | Hoch reine Aluminiumoxid-Tiegel |

Erweitern Sie Ihre Forschung an fortschrittlichen Keramiken mit KINTEK

Präzision im Wärmefeld ist der Unterschied zwischen einer fehlerhaften Probe und einem rekordverdächtigen Gütefaktor (Qxf). Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen 1400°C-Anforderungen des Sinterns von dielektrischen Mikrowellenkeramiken ausgelegt sind.

Ob Sie überlegene Temperaturuniformität für das Kornwachstum oder anpassbare Heizprofile für die Verdichtung benötigen, unsere Labor-Hochtemperaturöfen sind für Ihre einzigartigen Forschungsanforderungen konzipiert.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Weihua Li, Haiguang Zhao. Highly bright solid-state carbon dots for efficient anticounterfeiting. DOI: 10.1039/d3ra07235e

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der Zweck eines Laborofens mit Luftkammer? Meisterung der Umwandlung von anorganischem Glas und Keramik

- Wie unterscheidet sich eine Muffelofen von einem Standardofen? Entdecken Sie die wichtigsten Unterschiede für reine Hochtemperaturprozesse

- Was ist die Bedeutung von Muffelöfen in der Materialwissenschaft? Reine Hochtemperaturprozesse ermöglichen

- Welche Rolle spielt eine Muffelofen bei der Simulation von Zementklinker? Erreichen Sie noch heute hochpräzise Laborsinterung

- Wie sollten Materialien wie alkalische Substanzen oder Pyrexglas im Muffelofen gehandhabt werden? Sicherheit und Langlebigkeit gewährleisten

- Warum müssen mit Gassensorschichten beschichtete Keramikrohre in einem Muffelofen ausgeglüht werden? Sorgen Sie für Sensorstabilität

- Welche Rolle spielen Muffelöfen in der Forschung an fortschrittlichen Materialien? Wesentlich für die präzise thermische Verarbeitung

- Welche Sicherheitsmaßnahmen sind bezüglich der Umgebung eines Muffelofens zu beachten? Sorgen Sie für eine sichere Laboreinrichtung