Der Hauptzweck der Verwendung von industriellen Kammerwiderstandsofen für Komponenten der additiven Fertigung ist die Beseitigung von Restspannungen durch präzise thermische Kontrolle. Durch rigorose Steuerung von Heiztemperaturen und Haltezeiten stabilisieren diese Öfen die Materialstruktur und verhindern Verformungen, die die Komponente andernfalls bei nachfolgenden Hochdruckanwendungen beeinträchtigen würden.

Kernbotschaft: Die additive Fertigung erzeugt inhärent innere Materialspannungen. Eine Wärmebehandlung zur Spannungsarmglühung opfert einen Teil der rohen Streckgrenze, um die Dimensionsstabilität und strukturelle Integrität zu gewährleisten, die für komplexe Merkmale wie interne Kühlkanäle erforderlich sind, damit diese zukünftige Fertigungsschritte überstehen.

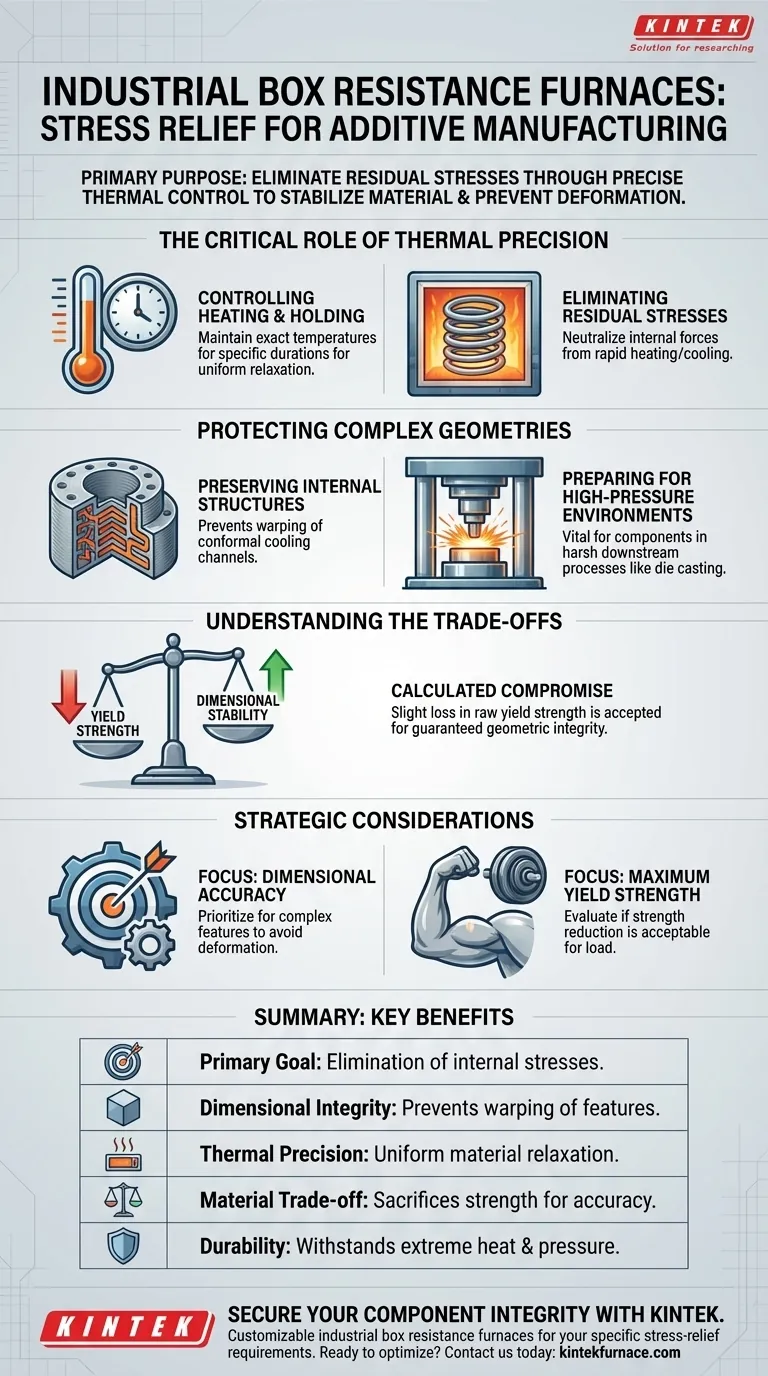

Die entscheidende Rolle der thermischen Präzision

Steuerung von Heizung und Halten

Industrielle Kammerwiderstandsofen werden für diese Aufgabe aufgrund ihrer Fähigkeit, konsistente und präzise Wärme zu liefern, ausgewählt.

Um Spannungen effektiv abzubauen, muss die Ausrüstung exakte Temperaturen für bestimmte Zeitdauern (Haltezeiten) einhalten.

Diese Präzision ist notwendig, um das Material gleichmäßig zu entspannen, ohne neue thermische Gradienten zu induzieren.

Beseitigung von Restspannungen

Der Prozess der additiven Fertigung beinhaltet schnelles Aufheizen und Abkühlen, was Restspannungen im Metall einfängt.

Wenn diese inneren Kräfte unbehandelt bleiben, wirken sie wie eine gespannte Feder, die darauf wartet, sich zu lösen.

Der Ofen bietet die thermische Umgebung, die benötigt wird, um diese Kräfte zu neutralisieren, bevor das Teil in Betrieb genommen wird.

Schutz komplexer Geometrien

Erhaltung interner Strukturen

Viele additive Komponenten, wie Formen oder Matrizen, weisen komplexe interne Designs auf, wie z. B. konforme Kühlkanäle.

Diese Kanäle sind sehr anfällig für Verzug, wenn Restspannungen nicht entfernt werden.

Die Wärmebehandlung stellt sicher, dass diese unsichtbaren, kritischen Pfade offen und dimensionsgenau bleiben.

Vorbereitung auf Hochdruckumgebungen

Diese Behandlung ist besonders wichtig für Komponenten, die für raue nachgeschaltete Prozesse wie das Hochdruck-Druckgussverfahren bestimmt sind.

Während des Druckgusses wird die Komponente extremer Hitze und zerquetschendem Druck ausgesetzt.

Ohne vorherige Spannungsarmglühung würde die Komponente unter diesen Bedingungen wahrscheinlich verformt werden oder unerwartet versagen.

Verständnis der Kompromisse

Streckgrenze vs. Dimensionsstabilität

Es ist wichtig anzuerkennen, dass diese Wärmebehandlung die mechanischen Eigenschaften des Materials, insbesondere von Aluminiumlegierungen, verändert.

Der Prozess führt oft zu einer Verringerung der Streckgrenze des Materials.

Dies ist jedoch ein kalkulierter Kompromiss: Der geringe Festigkeitsverlust wird in Kauf genommen, um die wesentliche Garantie für Dimensionsstabilität und geometrische Integrität zu erhalten.

Strategische Überlegungen zur Wärmebehandlung

Die richtige Wahl für Ihr Projekt treffen

Die Festlegung der Parameter für die Spannungsarmglühung erfordert ein Gleichgewicht zwischen mechanischen Anforderungen und geometrischer Präzision.

- Wenn Ihr Hauptaugenmerk auf der Maßgenauigkeit liegt: Priorisieren Sie diese Behandlung, um sicherzustellen, dass komplexe interne Merkmale wie Kühlkanäle während des Gebrauchs nicht verformt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Streckgrenze liegt: Bewerten Sie, ob die durch thermische Entspannung verursachte Festigkeitsreduzierung für Ihre spezifische Anwendungsbelastung akzeptabel ist.

Letztendlich ist es das Ziel, eine gedruckte Form in eine zuverlässige, technische Komponente zu verwandeln, die industriellen Belastungen standhält.

Zusammenfassungstabelle:

| Schlüsselaspekt | Nutzen für Komponenten der additiven Fertigung |

|---|---|

| Hauptziel | Beseitigung interner Restspannungen und Materialstabilisierung. |

| Dimensionsintegrität | Verhindert Verzug komplexer Merkmale wie interner Kühlkanäle. |

| Thermische Präzision | Präzise Heiz- und Haltezeiten gewährleisten eine gleichmäßige Materialentspannung. |

| Materialkompromiss | Opfert einen Teil der rohen Streckgrenze für eine verbesserte geometrische Genauigkeit. |

| Haltbarkeit | Bereitet Komponenten auf extreme Hitze und Hochdruckumgebungen vor. |

Sichern Sie die Integrität Ihrer Komponenten mit KINTEK

Lassen Sie nicht zu, dass Restspannungen Ihren Erfolg in der additiven Fertigung beeinträchtigen. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie spezialisierte industrielle Kammerwiderstandsofen – alle anpassbar an Ihre spezifischen Anforderungen zur Spannungsarmglühung. Ob Sie komplexe interne Kühlkanäle schützen oder Komponenten für den Hochdruck-Druckguss vorbereiten, unsere thermischen Lösungen gewährleisten die Dimensionsstabilität und Zuverlässigkeit, die Ihre Projekte erfordern.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Dirk Lehmhus, M. Dalgiç. Combining Metal Additive Manufacturing and Casting Technology: High Performance Cooling Channels for Electric Powertrain Components. DOI: 10.1002/adem.202500445

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die wichtigsten Hochtemperaturanwendungen eines digitalen Muffelofens? Präzision in der Materialverarbeitung freisetzen

- Was sind die industriellen Anwendungen eines Muffelofens? Steigerung der Präzision und Reinheit bei Hochtemperaturanwendungen

- Was ist ein Kammerofen und was sind seine Hauptmerkmale? Entdecken Sie vielseitige Chargenwärmebehandlungslösungen

- Was ist die Hauptfunktion eines Muffelofens bei der Herstellung von g-C3N4/Bi2WO6? Ein Leitfaden zur thermischen Synthese

- Was sind die Kernziele der Verwendung eines Hochtemperatur-Muffelofens? Erzielung robuster Nano-Hydroxylapatit-Beschichtungen

- Wie werden Muffelöfen in der Glasindustrie eingesetzt? Präzisionserhitzung für Qualitätskontrolle und Härtung

- Warum gilt ein Muffelofen als vielseitiges Gerät? Präzision bei Hochtemperaturprozessen freischalten

- Was ist ein Muffelofen und welchen Temperaturbereich kann er erreichen? Entdecken Sie Hochtemperaturlösungen