Im Wesentlichen ist ein digitaler Muffelofen ein hochpräziser Ofen, der für Prozesse entwickelt wurde, die extrem hohe Temperaturen erfordern. Seine Hauptanwendungen umfassen entweder die grundlegende Umwandlung der physikalischen Eigenschaften eines Materials oder die Vorbereitung einer Probe für die chemische Analyse durch Verbrennen aller brennbaren Komponenten. Zu diesen Prozessen gehören Veraschung, Wärmebehandlung von Metallen, Sintern von Keramiken und Kalzinierung.

Ein digitaler Muffelofen ist mehr als nur eine Wärmequelle; er ist ein kritisches Werkzeug zur präzisen Steuerung thermischer Prozesse, um die Struktur und Eigenschaften von Materialien in einem Labor- oder Industrieumfeld zu analysieren, zu erzeugen oder grundlegend zu verändern.

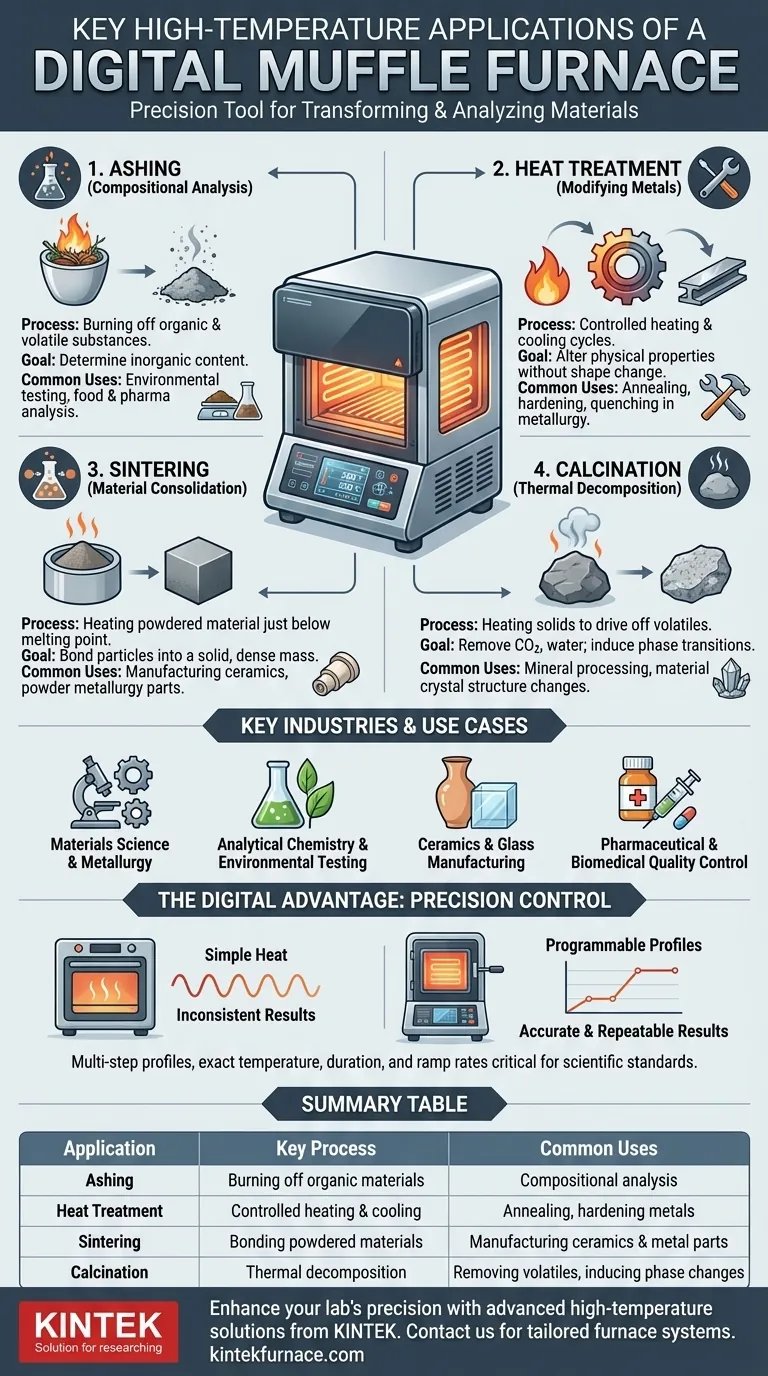

Kernanwendungen: Von der Analyse zur Synthese

Ein digitaler Muffelofen ermöglicht mehrere grundlegende Hochtemperaturprozesse. Die "digitale" Steuerung gewährleistet die Temperaturgenauigkeit und Wiederholbarkeit, die für wissenschaftliche und industrielle Standards erforderlich sind.

Veraschung zur Zusammensetzungsanalyse

Veraschung ist ein Prozess, bei dem eine Probe bei hoher Temperatur in Anwesenheit von Luft erhitzt wird, um alle organischen und flüchtigen Substanzen zu verbrennen.

Was übrig bleibt, ist die Asche, die den anorganischen, nicht brennbaren Anteil des ursprünglichen Materials darstellt. Dies ist entscheidend für die Bestimmung des Mineral- oder Füllstoffgehalts in Proben.

Wärmebehandlung zur Modifikation von Metallen

Die Wärmebehandlung umfasst sorgfältig kontrollierte Heiz- und Kühlzyklen, um die physikalischen und mechanischen Eigenschaften von Metallen zu verändern, ohne deren Form zu beeinflussen.

Gängige Prozesse umfassen Glühen (um Metall weicher zu machen und die Duktilität zu verbessern), Härten (um die Festigkeit zu erhöhen) und Abschrecken (schnelles Abkühlen, um spezifische Eigenschaften zu fixieren). Dies sind Eckpfeiler der Metallurgie.

Sintern zur Materialkonsolidierung

Sintern ist der Prozess, bei dem ein pulverförmiges Material auf knapp unter seinen Schmelzpunkt erhitzt wird, wodurch die Partikel miteinander zu einer festen, kohärenten Masse verbunden werden.

Diese Technik ist grundlegend für die Herstellung von Teilen aus Keramik und bestimmten Metallen (Pulvermetallurgie), wodurch dichte und langlebige Endprodukte aus einer Pulverbasis entstehen.

Kalzinierung zur thermischen Zersetzung

Kalzinierung ist das Erhitzen von Feststoffen auf hohe Temperaturen, um eine flüchtige Fraktion auszutreiben, wie das Entfernen von Kohlendioxid aus Kalkstein oder Wasser aus hydratisierten Mineralien.

Sie kann auch verwendet werden, um eine Phasenübergang zu induzieren, wodurch die Kristallstruktur des Materials verändert wird, um gewünschte Eigenschaften zu erzielen.

Schlüsselindustrien und Anwendungsfälle

Die Vielseitigkeit dieser Prozesse macht den Muffelofen in zahlreichen wissenschaftlichen und industriellen Bereichen unverzichtbar.

Materialwissenschaft und Metallurgie

Für Materialwissenschaftler und Metallurgen ist der Ofen ein zentrales Werkzeug in Forschung und Produktion. Er wird zur Entwicklung neuer Legierungen, zur Prüfung der Materialbeständigkeit unter thermischer Belastung und zur Durchführung der Wärmebehandlungsprozesse eingesetzt, die Metallen ihre gewünschte Festigkeit und Flexibilität verleihen.

Analytische Chemie und Umweltprüfung

In analytischen Laboren ist die Veraschung eine Standardtechnik zur Probenvorbereitung. Sie wird verwendet, um den anorganischen Gehalt in Lebensmitteln zu messen, Schadstoffe in Boden- oder Wasserproben zu analysieren und Materialien für weitere Elementaranalysen vorzubereiten.

Keramik- und Glasherstellung

Der Ofen ist das Herzstück der Keramikproduktion und wird zum Brennen von Ton und zum Sintern von fortschrittlichen Keramikkomponenten verwendet. In der Glasherstellung dient er zum Schmelzen von Rohmaterialien, zum Glühen von Fertigprodukten, um innere Spannungen zu beseitigen, und zur Herstellung von Spezialglas.

Pharmazeutische und biomedizinische Qualitätskontrolle

Die Pharmaindustrie verlässt sich bei der Qualitätskontrolle, hauptsächlich durch Veraschung, auf Muffelöfen. Dies hilft, die Zusammensetzung von Rohmaterialien und fertigen Arzneimittelprodukten zu überprüfen und sicherzustellen, dass sie frei von Verunreinigungen sind und strenge regulatorische Standards erfüllen.

Das entscheidende Merkmal verstehen: Präzisionssteuerung

Der Hauptvorteil eines digitalen Muffelofens gegenüber einfacheren Hochtemperaturöfen ist seine Präzision. Die oben beschriebenen Anwendungen erfordern nicht nur hohe Hitze; sie erfordern die richtige Hitze, für die richtige Dauer, angewendet und entfernt mit einer spezifischen Rate.

Digitale Steuerungen ermöglichen es Benutzern, mehrstufige thermische Profile mit außergewöhnlicher Genauigkeit und Wiederholbarkeit zu programmieren. Dies ist unerlässlich für wissenschaftliche Forschung, Qualitätskontrolle und fortschrittliche Fertigung, wo selbst kleine Temperaturabweichungen eine Probe oder eine ganze Produktcharge ruinieren können. Ohne diese Kontrolle würden Prozesse wie Glühen oder Sintern inkonsistente und unzuverlässige Ergebnisse liefern.

Die richtige Wahl für Ihr Ziel treffen

Um zu bestimmen, wie ein Muffelofen zu Ihrer Arbeit passt, sollten Sie Ihr Hauptziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf Qualitätskontrolle oder Zusammensetzungsanalyse liegt: Verwenden Sie den Ofen zur Veraschung, um den anorganischen oder mineralischen Gehalt Ihrer Proben genau zu bestimmen.

- Wenn Ihr Hauptaugenmerk auf Werkstofftechnik oder Metallurgie liegt: Nutzen Sie Wärmebehandlungsprozesse wie Glühen und Härten, um die physikalischen Eigenschaften von Metallen und Keramiken zu modifizieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer Materialien oder Komponenten liegt: Setzen Sie das Sintern ein, um Pulver zu festen Teilen zu konsolidieren, oder verwenden Sie die Kalzinierung, um Phasenübergänge zu untersuchen und zu induzieren.

Letztendlich bietet ein digitaler Muffelofen die kontrollierte thermische Umgebung, die erforderlich ist, um Materialien präzise zu testen, zu transformieren und herzustellen.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Häufige Verwendungen |

|---|---|---|

| Veraschung | Verbrennen organischer Materialien | Zusammensetzungsanalyse in der Umweltprüfung, Lebensmittel- und Pharmaindustrie |

| Wärmebehandlung | Kontrolliertes Heizen und Kühlen | Glühen, Härten von Metallen für verbesserte Eigenschaften |

| Sintern | Verbinden pulverförmiger Materialien | Herstellung von Keramik- und Metallteilen in der Pulvermetallurgie |

| Kalzinierung | Thermische Zersetzung | Entfernen von flüchtigen Bestandteilen aus Mineralien, Induzieren von Phasenänderungen |

Bereit, die Präzision Ihres Labors mit fortschrittlichen Hochtemperaturlösungen zu verbessern?

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um verschiedene Labore mit maßgeschneiderten Ofensystemen zu versorgen. Unsere Produktpalette – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie in der Materialwissenschaft, Metallurgie oder Qualitätskontrolle tätig sind, unsere digitalen Muffelöfen gewährleisten eine genaue Temperaturregelung für zuverlässige Ergebnisse.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren und Ihre Forschung vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum sind Präzisionsrühr- und Trocknungsgeräte für photokatalytische Materialien notwendig? Beherrschung der Mikrostrukturkontrolle

- Welche Rolle spielt eine Muffelofen bei der g-C3N4-Synthese? Beherrschen der thermischen Polykondensation für Halbleiter

- Was ist die Hauptaufgabe einer Muffelofen im Ausglühprozess von AlCrTiVNbx-Legierungen? Verbesserung der Legierungsfestigkeit

- Warum wird ein Muffelofen zur Bestimmung des Aschegehalts von Biokohle verwendet? Beherrschen Sie Ihre Materialreinheitsanalyse

- Wie gehen wiederholte Sinterprozesse und spezielle Sinterformen mit den technischen Herausforderungen bei der Herstellung übergroßer Schwungradrotorkomponenten um? Skalierung und Integrität erweitern