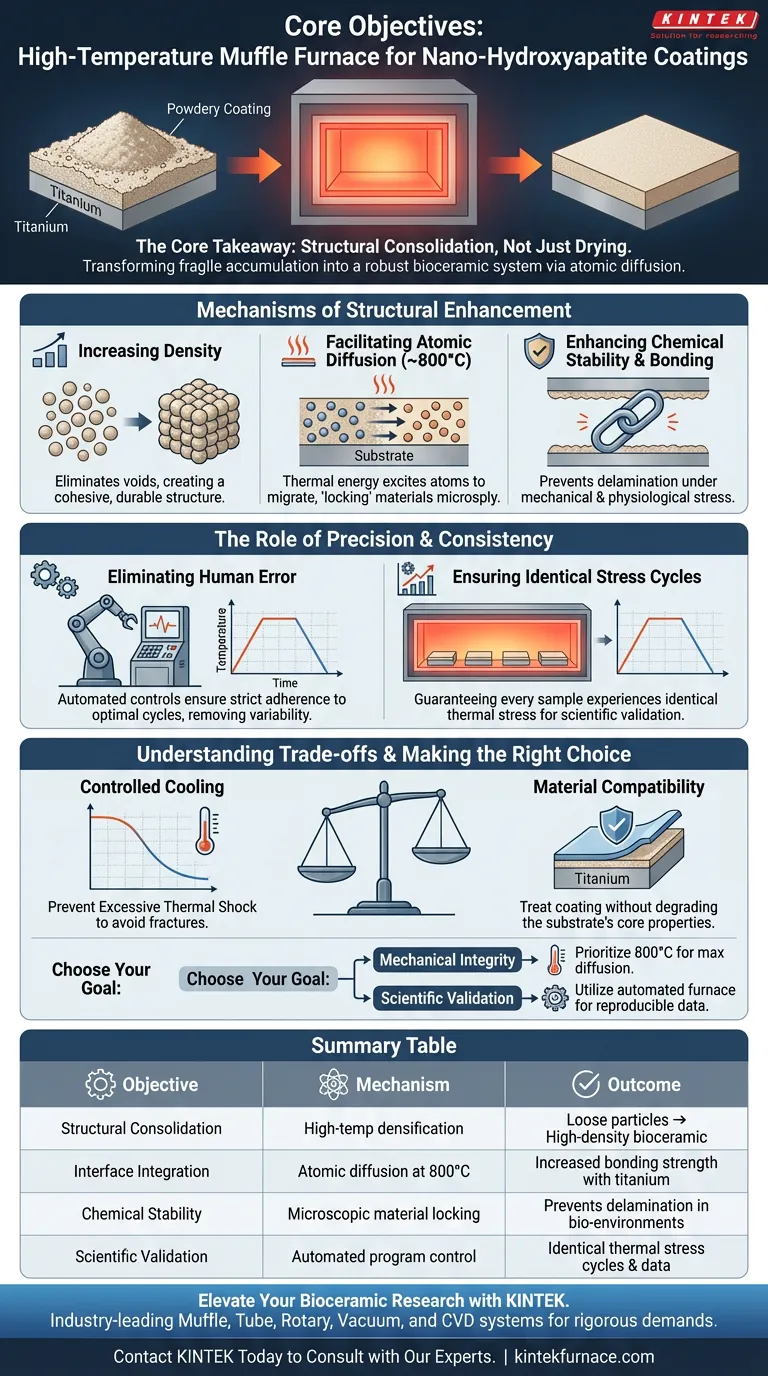

Der grundlegende Zweck der Verwendung eines Hochtemperatur-Muffelofens für Nano-Hydroxylapatit-Beschichtungen besteht darin, den Übergang von einer lockeren Partikelansammlung zu einer einheitlichen, hochdichten Biokeramikschicht zu bewirken. Durch die Exposition gegenüber Temperaturen um 800 °C löst der Prozess die Atomdiffusion an der Grenzfläche zwischen der Beschichtung und dem Titanlegierungssubstrat aus. Dies erhöht die mechanische Bindungsfestigkeit und die allgemeine chemische Stabilität des Systems erheblich.

Kernbotschaft: Die Wärmebehandlung ist ein Prozess der strukturellen Konsolidierung, nicht nur eine Trocknungsphase. Durch die Induktion von Atomdiffusion integriert der Ofen die Keramikbeschichtung mit dem Metallsubstrat und wandelt sie von einer zerbrechlichen physikalischen Ansammlung in ein mechanisch robustes System um, das biologischem Stress standhalten kann.

Mechanismen der strukturellen Verbesserung

Die primäre Referenz besagt, dass der Kernwert dieser Behandlung darin liegt, den physikalischen Zustand der Beschichtung zu verändern.

Erhöhung der Beschichtungsdichte

Vor der Wärmebehandlung liegen Nano-Hydroxylapatit-Beschichtungen oft als lockere physikalische Ansammlung von Partikeln vor.

Die Hochtemperaturumgebung konsolidiert diese Partikel. Diese Verdichtung beseitigt Hohlräume und erzeugt eine kohäsive, integrierte Struktur, die weitaus haltbarer ist als das unbehandelte Material.

Erleichterung der Atomdiffusion

Der kritische Mechanismus bei Temperaturen wie 800 °C ist die Atomdiffusion.

Die thermische Energie regt Atome sowohl in der Beschichtung als auch im Titanlegierungssubstrat an. Dies bewirkt, dass sie über die Grenzschicht wandern und die beiden Materialien auf mikroskopischer Ebene effektiv miteinander "verriegeln".

Verbesserung der chemischen Stabilität und Bindung

Das Ergebnis von Diffusion und Verdichtung ist eine dramatische Verbesserung der Bindungsfestigkeit.

Eine Beschichtung, die diesen thermischen Zyklus durchlaufen hat, ist chemisch stabil und mechanisch integriert. Dies verhindert, dass die Beschichtung delaminiert oder sich ablöst, wenn sie mechanischen Belastungen oder physiologischen Umgebungen ausgesetzt wird.

Die Rolle von Präzision und Konsistenz

Während das Hauptziel die strukturelle Integration ist, deuten ergänzende Daten darauf hin, dass wie die Wärme zugeführt wird, genauso entscheidend ist wie die Wärme selbst.

Beseitigung menschlicher Fehler

Fortschrittliche Muffelöfen verwenden automatisierte Programmsteuerungen zur Verwaltung des thermischen Zyklus.

Diese Automatisierung eliminiert Bedienerschwankungen. Sie stellt sicher, dass die spezifischen Zeit-Temperatur-Kurven, die für eine optimale Diffusion erforderlich sind, strikt und ohne Abweichungen eingehalten werden.

Gewährleistung identischer Belastungszyklen

Die wissenschaftliche Validierung erfordert, dass alle Testproben exakt die gleichen Bedingungen durchlaufen.

Durch die Steuerung des Zyklus – zum Beispiel durch Halten einer konstanten hohen Temperatur für 55 Minuten, gefolgt von 5 Minuten schneller Abkühlung – stellt der Ofen sicher, dass jede Probe identische thermische Belastungen erfährt. Dies ermöglicht es Forschern, wissenschaftlich zu vergleichen, wie sich verschiedene Variablen auf die Lebensdauer der Beschichtungen auswirken.

Verständnis der Kompromisse

Die Hochtemperaturbehandlung ist wirkungsvoll, erfordert jedoch eine sorgfältige Steuerung der thermischen Physik.

Die Notwendigkeit einer kontrollierten Abkühlung

Der Prozess beinhaltet oft spezifische Abkühlraten, wie die im ergänzenden Datenmaterial erwähnte schnelle Abkühlung.

Wenn diese Abkühlphase nicht präzise kontrolliert wird, kann dies zu übermäßiger thermischer Stoßbelastung führen. Obwohl eine gewisse Belastung notwendig ist, um Abplatzgrenzen zu testen, kann eine unkontrollierte Abkühlung die Beschichtung brechen, bevor sie überhaupt eingesetzt wird.

Materialkompatibilität

Die Temperatur muss hoch genug sein, um Diffusion zu bewirken (800 °C), muss aber überwacht werden, um sicherzustellen, dass sie das Substrat nicht beeinträchtigt.

Ziel ist es, die Beschichtung zu behandeln und nicht die Kerneigenschaften des Titanlegierungssubstrats über die Diffusionseffläche hinaus grundlegend zu verändern.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration eines thermischen Behandlungsverfahrens für Nano-Hydroxylapatit sollten Ihre spezifischen Ziele Ihre Ofenparameter bestimmen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Integrität liegt: Priorisieren Sie Temperaturen (z. B. 800 °C), die die Atomdiffusion maximieren, um eine Delamination der Beschichtung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf wissenschaftlicher Validierung liegt: Verwenden Sie einen automatisierten Ofen, um Zeit-Temperatur-Kurven strikt einzuhalten und reproduzierbare Daten für die Analyse der Lebensdauer zu gewährleisten.

Letztendlich ist der Muffelofen das Werkzeug, das die Lücke zwischen einem zerbrechlichen Keramikpulver und einem tragfähigen, belastbaren biomedizinischen Implantat schließt.

Zusammenfassungstabelle:

| Ziel | Mechanismus | Ergebnis |

|---|---|---|

| Strukturelle Konsolidierung | Hochtemperatur-Verdichtung | Wandelt lose Partikel in hochdichte Biokeramikschichten um |

| Grenzflächenintegration | Atomdiffusion bei 800 °C | Erhöht die mechanische Bindungsfestigkeit mit Titan-Substraten |

| Chemische Stabilität | Mikroskopische Materialverriegelung | Verhindert Delamination in physiologischen Umgebungen |

| Wissenschaftliche Validierung | Automatisierte Programmsteuerung | Gewährleistet identische thermische Belastungszyklen und reproduzierbare Daten |

Erweitern Sie Ihre biokeramische Forschung mit KINTEK

Präzision ist von größter Bedeutung bei der Steuerung von Atomdiffusion und thermischen Belastungszyklen für fortschrittliche medizinische Beschichtungen. KINTEK bietet branchenführende thermische Lösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle den strengen Anforderungen der Forschung und Fertigung im Labor entsprechen.

Unsere Öfen, unterstützt durch fachkundige F&E, bieten die automatisierte Steuerung und Temperaturuniformität, die erforderlich sind, um zerbrechliche Pulver in robuste biomedizinische Implantate zu verwandeln. Suchen Sie eine anpassbare Hochtemperatur-Lösung, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten ist?

Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten zu beraten

Visuelle Anleitung

Referenzen

- Klaudia Malisz, Alina Sionkowska. Study of Nanohydroxyapatite Coatings Prepared by the Electrophoretic Deposition Method at Various Voltage and Time Parameters. DOI: 10.3390/ma17102242

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist die Atmosphärenkontrolle in einem Muffelofen wichtig? Erzielen Sie eine präzise Materialbearbeitung

- Welche industriellen Anwendungen haben Muffelöfen bei der Wärmebehandlung? Präzisionslösungen für Hightech-Industrien

- Welche Rolle spielt ein Labor-Hochtemperatur-Muffelofen in der Pyrolysephase von UHTCMCs?

- Was sind die Vorteile der Verwendung eines Muffelofens für Aluminium-basierte selbstschmierende Verbundwerkstoffe? Maximierung der Matrixhärte

- Wie hat die Technologie die Leistung von Muffelöfen verbessert? Erreichen Sie Präzision, Effizienz und Reinheit beim Erhitzen

- Welchen Temperaturbereich kann ein elektrischer Muffelofen typischerweise erreichen? Entdecken Sie die wichtigsten Bereiche und Anwendungen

- Was ist der Unterschied zwischen einem Muffelofen und einem Retortenofen? Verstehen Sie die wichtigsten Konstruktionsprinzipien für Ihr Labor

- Was sind die Standardmerkmale von Kammeröfen? Ein Leitfaden zu Kernfähigkeiten & Leistung