In der industriellen Wärmebehandlung sind Muffelöfen unerlässlich für Prozesse, die hohe Präzision und eine kontaminationsfreie Umgebung erfordern. Sie werden häufig zum Glühen, Härten, Sintern, Löten, Vergüten (Anlassen) und zur Spannungsarmglühung von kleinen bis mittelgroßen Metallkomponenten in verschiedenen Hightech-Sektoren eingesetzt.

Der Kernwert eines Muffelofens liegt in seiner Konstruktion. Die Innenkammer oder „Muffel“ isoliert das Werkstück vom direkten Kontakt mit den Heizelementen und gewährleistet eine außergewöhnlich gleichmäßige Wärme sowie verhindert eine Kontamination durch Verbrennungsprodukte, was für empfindliche Materialien und Behandlungen unter kontrollierter Atmosphäre von entscheidender Bedeutung ist.

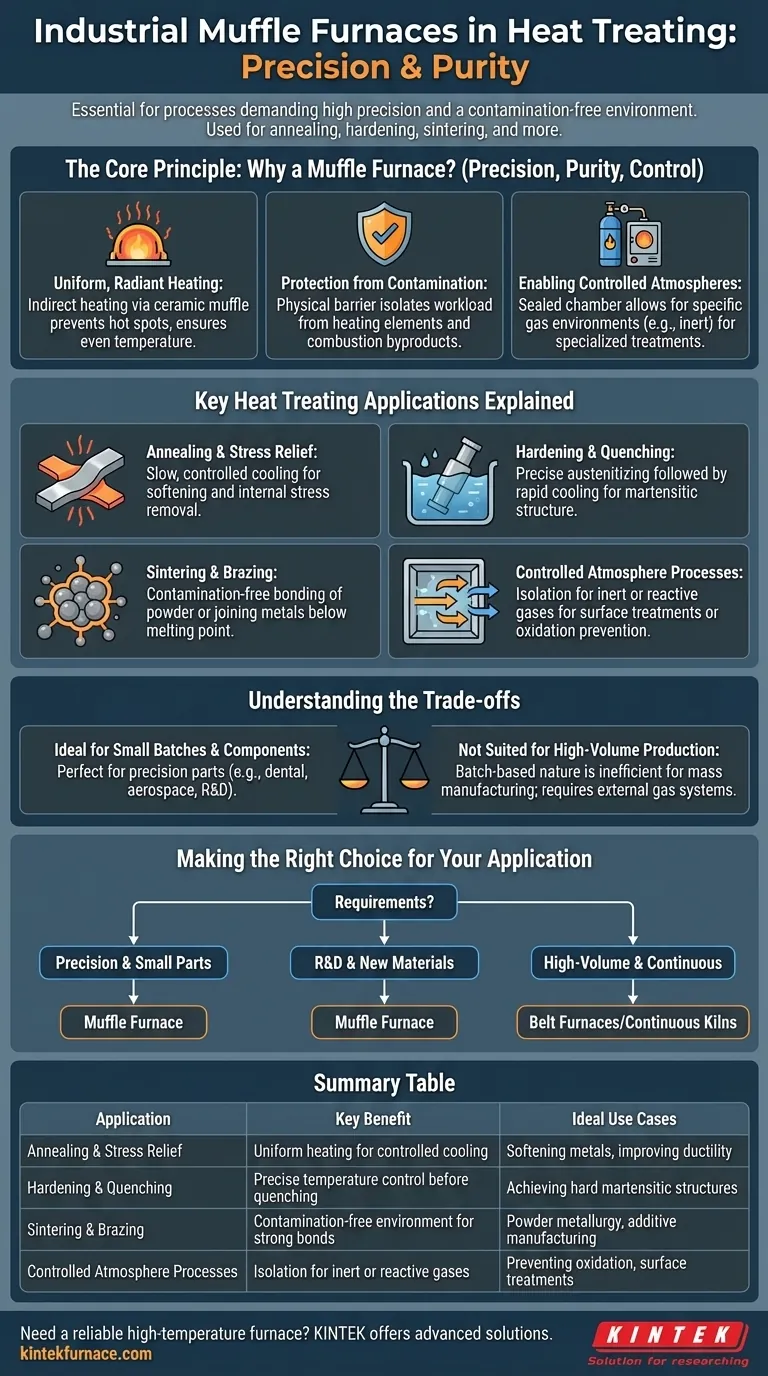

Das Grundprinzip: Warum ein Muffelofen?

Der Grund, warum ein Muffelofen anderen Heizmethoden vorgezogen wird, liegt in drei Hauptvorteilen: Präzision, Reinheit und Kontrolle.

Gleichmäßige, Strahlende Erwärmung

Die Muffel, die typischerweise aus Hochtemperaturkeramik besteht, erwärmt sich und strahlt thermische Energie gleichmäßig auf das Werkstück ab. Diese indirekte Heizmethode eliminiert Hot Spots, die bei direkter Flammen- oder Elementexposition auftreten können. Das Ergebnis ist ein sehr gleichmäßiges Temperaturprofil, das für vorhersagbare metallurgische Umwandlungen entscheidend ist.

Schutz vor Kontamination

Die physische Barriere der Muffel trennt die Arbeitslast von den Heizelementen und potenziellen Verunreinigungen. Bei gasbefeuerter Öfen verhindert dies, dass Verbrennungsgase mit der Metalloberfläche reagieren. Bei Elektroöfen verhindert es das Abblättern oder die Oxidation von Elementen, die sich auf den Teilen absetzen könnten.

Ermöglichung Kontrollierter Atmosphären

Da die Kammer abgedichtet ist, kann eine spezifische Atmosphäre eingeführt und aufrechterhalten werden. Dies ermöglicht Prozesse, die Inertgase (wie Argon) erfordern, um Oxidation zu verhindern, oder reaktive Gase, um die Oberflächenchemie eines Teils zu verändern, wie z. B. beim Aufkohlen oder Nitrieren im kleinen Maßstab.

Wichtige Wärmebehandlungsanwendungen Erklärt

Obwohl Muffelöfen vielseitig sind, eignen sie sich besonders für bestimmte thermische Prozesse, bei denen die Kontrolle von größter Bedeutung ist.

Glühen und Spannungsarmglühen

Glühen ist ein Prozess, der Metalle weicher macht, ihre Duktilität erhöht und ihre Kornstruktur verfeinert. Muffelöfen bieten die langsamen, kontrollierten Abkühlraten, die für ein erfolgreiches Glühen erforderlich sind, wodurch Teile leichter zu bearbeiten oder umzuformen sind. Ebenso werden sie zur Spannungsarmglühung eingesetzt, um innere Spannungen zu beseitigen, die durch frühere Herstellungsschritte wie Schweißen oder Kaltumformung entstanden sind.

Härten und Abschrecken

Härten beinhaltet das Erhitzen eines Metalls auf eine kritische Temperatur und das anschließende schnelle Abkühlen (Abschrecken), um eine harte, martensitische Kristallstruktur zu fixieren. Ein Muffelofen liefert die präzise Austenitisierungstemperatur, die benötigt wird, bevor das Teil zum Abschrecken entnommen wird.

Sintern und Löten

Sintern ist ein Prozess, der in der Pulvermetallurgie und der additiven Fertigung verwendet wird, um Partikel unterhalb ihres Schmelzpunkts miteinander zu verbinden. Löten verbindet zwei oder mehr Metallteile, indem ein Füllmetall in die Verbindung geschmolzen wird. In beiden Fällen verhindert die saubere, kontrollierte Umgebung eines Muffelofens Oxidation und gewährleistet starke, zuverlässige Verbindungen.

Die Kompromisse Verstehen

Obwohl Muffelöfen leistungsstark sind, sind sie keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zur korrekten Anwendung.

Ideal für Kleinchargen und Komponenten

Die geschlossene Bauweise macht Muffelöfen perfekt für die Verarbeitung kleiner, hochwertiger Komponenten. Dazu gehören Dentalimplantate, biomedizinische Geräte, elektronische Bauteile und Teile für Luft- und Raumfahrtsensoren. Sie sind auch der Standard für Materialprüfungen und F&E im Labormaßstab.

Nicht für die Hochvolumenproduktion geeignet

Die chargenweise Arbeitsweise und die begrenzte Größe eines Muffelofens machen ihn ineffizient für die Massenproduktion. Industrien, die Tausende von Teilen pro Stunde verarbeiten, wie z. B. Automobilbefestigungselemente, setzen auf kontinuierliche Systeme wie Band- oder Rollenherdöfen.

Die Atmosphärenkontrolle Erfordert Zusätzliche Systeme

Obwohl ein Muffelofen die Atmosphärenkontrolle ermöglicht, erzeugt er diese nicht von sich aus. Das Erreichen einer spezifischen Atmosphäre erfordert ein externes System zur Gasversorgung, -überwachung und -regelung, was die Komplexität und die Kosten des Aufbaus erhöht.

Die Richtige Wahl für Ihre Anwendung Treffen

Die Auswahl des richtigen Ofens hängt vollständig von Ihren Prozessanforderungen, Materialempfindlichkeiten und Ihrem Produktionsmaßstab ab.

- Wenn Ihr Hauptaugenmerk auf der präzisen Wärmebehandlung kleiner, empfindlicher Teile liegt: Ein Muffelofen ist aufgrund seiner Gleichmäßigkeit und der kontaminationsfreien Umgebung die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf F&E oder der Qualifizierung neuer Materialien liegt: Die Vielseitigkeit und Kontrolle eines Muffelofens machen ihn zu einem unverzichtbaren Laborwerkzeug.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kontinuierlichen Fertigung liegt: Sie sollten Lösungen wie Bandöfen oder Durchlauföfen in Betracht ziehen, die für die Massenproduktion konzipiert sind.

Letztendlich ist die Wahl eines Muffelofens eine Entscheidung für Qualität und Kontrolle gegenüber schierem Volumen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Ideale Anwendungsfälle |

|---|---|---|

| Glühen & Spannungsarmglühen | Gleichmäßige Erwärmung für kontrolliertes Abkühlen | Erweichen von Metallen, Verbesserung der Duktilität |

| Härten & Abschrecken | Präzise Temperaturkontrolle vor dem Abschrecken | Erreichen harter martensitischen Strukturen |

| Sintern & Löten | Kontaminationsfreie Umgebung für starke Verbindungen | Pulvermetallurgie, additive Fertigung |

| Prozesse unter kontrollierter Atmosphäre | Isolation für Inert- oder Reaktionsgase | Verhinderung von Oxidation, Oberflächenbehandlungen |

Benötigen Sie einen zuverlässigen Hochtemperaturofen für Ihr Labor oder Ihre Kleinserienfertigung? Bei KINTEK nutzen wir außergewöhnliche F&E und hauseigene Fertigungskompetenz, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere ausgeprägte Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an kontaminationsfreie, präzise Wärmebehandlung genau erfüllen. Kontaktieren Sie uns noch heute, um Ihre Prozesse mit maßgeschneiderten Ofenlösungen zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen