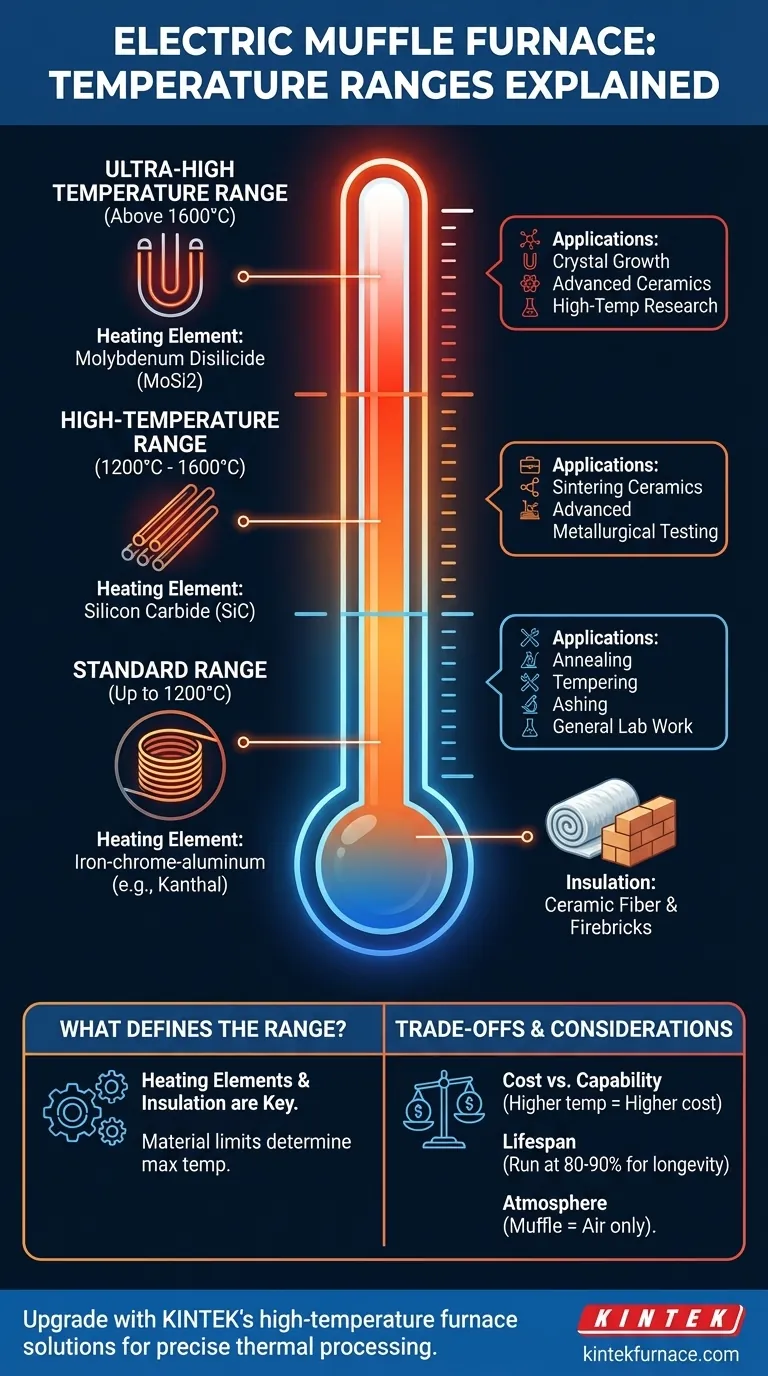

Kurz gesagt: Ein Standard-Elektromuffelofen arbeitet typischerweise in einem Bereich von 300 °C bis 1200 °C (572 °F bis 2192 °F). Dies ist jedoch nur ein Teil der Geschichte, da spezielle Modelle, die für fortgeschrittene Anwendungen gebaut wurden, zuverlässig 1600 °C, 1800 °C oder sogar höhere Temperaturen erreichen können, indem sie unterschiedliche Materialien in ihrer Konstruktion verwenden.

Die maximale Temperatur eines Elektromuffelofens ist keine einzelne Zahl, sondern eine Spezifikation, die direkt an seinen Verwendungszweck gebunden ist. Die Wahl der Heizelemente und Isoliermaterialien bestimmt seine thermische Leistungsfähigkeit und schafft unterschiedliche Leistungsklassen für verschiedene wissenschaftliche und industrielle Aufgaben.

Was definiert den Temperaturbereich eines Ofens?

Ein Muffelofen ist ein System, bei dem die Heizelemente und die Innenkammer zusammenarbeiten müssen. Die maximale Temperatur wird durch die Materialgrenzen dieser Kernkomponenten bestimmt, die je nach vorgesehenen Anwendungen des Ofens ausgewählt werden.

Die Rolle der Heizelemente

Die Heizelemente sind das Herzstück des Ofens, und ihre Materialzusammensetzung ist der primäre Faktor, der die maximale Temperatur begrenzt.

- Bis ca. 1200 °C: Die meisten Standardöfen verwenden Draht aus Eisen-Chrom-Aluminium-Legierung (wie Kanthal). Diese sind robust und kostengünstig für eine Vielzahl gängiger Wärmebehandlungs- und Laborprozesse.

- Bis ca. 1600 °C: Modelle für höhere Temperaturen verwenden oft Siliziumkarbid (SiC)-Stäbe. Diese Elemente können bei viel höheren Temperaturen betrieben werden, sind aber spröder und teurer.

- Bis ca. 1800 °C und darüber hinaus: Die leistungsstärksten Öfen verwenden Molybdändisilizid (MoSi2)-Elemente. Sie sind am teuersten, werden aber für fortgeschrittene Keramiken, das Schmelzen bestimmter Legierungen und die Hochtemperatur-Materialwissenschaftsforschung benötigt.

Isolierung und Kammermaterialien

Die Ofenkammer muss extreme Hitze effizient einschließen. Eine schlechte Isolierung führt zu Wärmeverlust, ungenauen Temperaturen und potenziellen Schäden am Ofen.

Hochwertige feuerfeste Keramikfasern und Feuerziegel werden verwendet, um die Kammer auszukleiden, was thermische Stabilität gewährleistet und die äußere Hülle schützt. Je höher die Zieltemperatur, desto fortschrittlicher und robuster muss das Isolierpaket sein.

Beabsichtigte Anwendung als treibender Faktor

Letztendlich ist der Temperaturbereich eine direkte Widerspiegelung des vorgesehenen Zwecks des Ofens. Ein einfacher Veraschungsofen für ein Biologielabor hat andere Materialanforderungen als ein Ofen, der zum Sintern von fortgeschrittenen technischen Keramiken verwendet wird. Hersteller wählen die geeigneten Heizelemente und Isolierungen aus, um einen spezifischen Marktanforderungen zuverlässig und kostengünstig zu erfüllen.

Gängige Temperaturklassen und ihre Verwendungen

Das Verständnis dieser Klassen hilft Ihnen, die Ausrüstung an Ihren spezifischen Prozess anzupassen.

Standardbereich (bis 1200 °C)

Dies ist der Arbeitsbereich für die meisten Anwendungen. Öfen dieser Klasse eignen sich für Prozesse wie Glühen, Anlassen, Härten gängiger Stähle, Veraschen organischer Materialien und allgemeine thermische Tests.

Hochtemperaturbereich (1200 °C bis 1600 °C)

Diese Stufe ist für anspruchsvollere Anwendungen notwendig. Sie wird häufig in der Materialwissenschaft zum Sintern einiger Keramiken, zur Bearbeitung spezifischer Legierungen und zur Durchführung fortgeschrittener metallurgischer Tests eingesetzt, wo höhere thermische Energie erforderlich ist.

Ultrahochtemperaturbereich (über 1600 °C)

Dies sind hochspezialisierte Instrumente. Ihre Anwendungen umfassen das Züchten von Kristallen, die Entwicklung und Prüfung fortschrittlicher Keramiken, das Schmelzen von Hochtemperaturlegierungen und die grundlegende Materialforschung. Diese Öfen stellen eine erhebliche Investition dar und werden für Aufgaben verwendet, die in Standardmodellen unmöglich sind.

Verständnis der Kompromisse

Die Auswahl eines Ofens nur auf der Grundlage der maximalen Temperatur kann ein Fehler sein. Sie müssen die damit verbundenen Kosten und Einschränkungen berücksichtigen.

Kosten vs. Leistungsfähigkeit

Es besteht eine direkte und starke Korrelation zwischen maximaler Temperatur und Preis. Die speziellen Materialien, die für Hochtemperaturelemente (MoSi2) und fortschrittliche Isolierungen erforderlich sind, sind deutlich teurer als die in Standardmodellen für 1200 °C verwendeten.

Lebensdauer von Verbrauchsmaterialien

Heizelemente sind Verschleißteile mit einer begrenzten Lebensdauer. Der konsequente Betrieb eines Ofens an seiner absoluten maximalen Nennleistung verkürzt die Lebensdauer der Elemente viel schneller, als wenn er mit 80–90 % seiner Kapazität betrieben wird. Ein Ofen, der für 1200 °C ausgelegt ist, hat eine viel längere Elementlebensdauer, wenn er typischerweise bei 1000 °C verwendet wird.

Atmosphärenkontrolle

Ein Standard-Elektromuffelofen arbeitet in einer Umgebungsluftatmosphäre. Wenn Ihr Prozess sauerstoffempfindlich ist (z. B. ein Inertgas wie Argon oder ein Vakuum erfordert), ist ein Muffelofen das falsche Werkzeug. Sie würden einen speziellen Rohrofen oder Vakuumofen benötigen, der für die Atmosphärenkontrolle ausgelegt ist.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie einen Ofen, der Ihre erforderliche Prozesstemperatur bequem überschreitet, ohne übermäßige Überdimensionierung, um Effizienz und Langlebigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Laborarbeiten wie Veraschen, Trocknen oder einfachem Glühen liegt: Ein Standardofen, der 1100 °C oder 1200 °C erreicht, ist kostengünstig und perfekt geeignet.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung der meisten Werkzeugstähle liegt: Ein Ofen, der mindestens 1300 °C erreichen kann, bietet den notwendigen Bereich für Härtungs- und Anlassprozesse.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener Materialwissenschaft mit Keramiken oder Legierungen liegt: Sie benötigen ein Hochtemperaturmodell, das je nach Ihren spezifischen Materialanforderungen 1600 °C bis 1800 °C erreichen kann.

- Wenn Ihr Hauptaugenmerk auf einem Prozess liegt, der eine sauerstofffreie Umgebung erfordert: Ein Standard-Muffelofen ist ungeeignet; Sie müssen einen Ofen spezifizieren, der für Vakuum- oder Inertgasatmosphären ausgelegt ist.

Letztendlich ist das Verständnis Ihrer genauen thermischen Verarbeitungsanforderungen der Schlüssel zur Auswahl des richtigen Werkzeugs für die Aufgabe.

Zusammenfassungstabelle:

| Temperaturbereich | Gängige Heizelemente | Typische Anwendungen |

|---|---|---|

| Bis zu 1200 °C | Eisen-Chrom-Aluminium-Legierung (z. B. Kanthal) | Glühen, Anlassen, Veraschen, allgemeine Laborarbeiten |

| 1200 °C bis 1600 °C | Siliziumkarbid (SiC) | Sintern von Keramiken, fortgeschrittene metallurgische Tests |

| Über 1600 °C | Molybdändisilizid (MoSi2) | Kristallwachstum, fortschrittliche Keramiken, Hochtemperaturforschung |

Rüsten Sie Ihr Labor mit den Hochtemperatur-Ofenlösungen von KINTEK auf! Durch außergewöhnliche F&E und interne Fertigung bieten wir verschiedenen Laboren fortschrittliche Optionen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Passform für Ihre einzigartigen experimentellen Anforderungen und verbessert Effizienz und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Verarbeitungsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern