Kurz gesagt, die Technologie hat Muffelöfen von einfachen Hochtemperaturöfen in hochpräzise, effiziente und saubere Instrumente verwandelt. Wichtige Verbesserungen bei den Materialien für Heizelemente und Isolierung, kombiniert mit intelligentem Design, bieten eine weitaus überlegene Kontrolle über die Temperatur und verhindern die Kreuzkontamination von Proben.

Der Kernfortschritt ist der Übergang von roher Heizkraft zu systemischer Kontrolle. Moderne Muffelöfen sind nicht nur heißer; sie sind konstruierte Systeme, die präzise, gleichmäßige und unbelastete Wärme mit größerer Energieeffizienz und Zuverlässigkeit als je zuvor liefern.

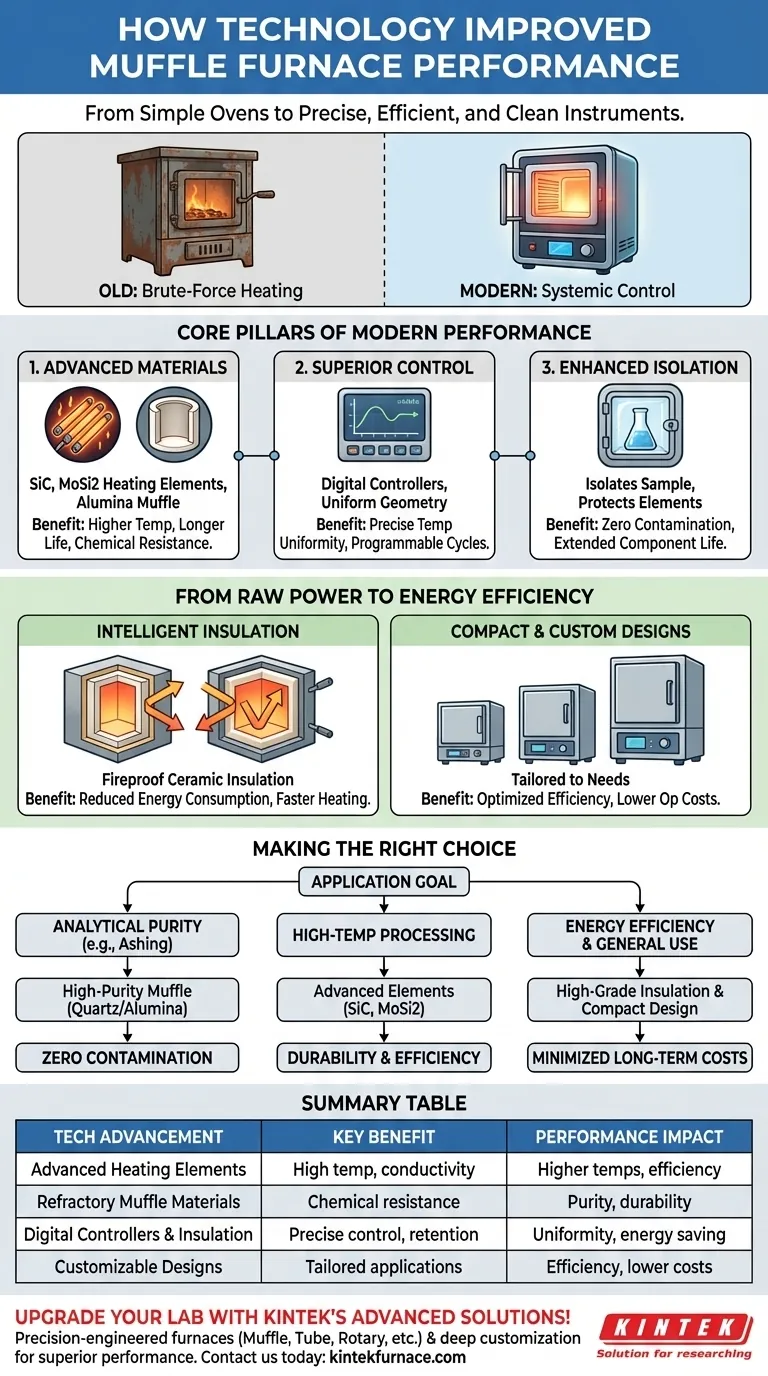

Die Grundpfeiler moderner Ofenleistung

Die Leistung eines modernen Muffelofens beruht auf einigen wichtigen technologischen Fortschritten, die zusammenwirken. Das Verständnis dieser Pfeiler ist entscheidend, um ihren Wert in Labor- oder Industrieumgebungen zu würdigen.

Fortschrittliche Materialien für Heizung und Isolierung

Ältere Öfen verwendeten oft weniger haltbare Komponenten. Heute sind Spezialmaterialien Standard.

Heizelemente bestehen heute häufig aus Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2). Diese Materialien weisen außergewöhnlich hohe Schmelzpunkte und eine ausgezeichnete Wärmeleitfähigkeit auf, wodurch der Ofen höhere Temperaturen effizienter und für längere Betriebszyklen erreichen und halten kann.

Der Muffel selbst – die innere Kammer – besteht aus feuerfesten Materialien wie Aluminiumoxid. Dies bietet eine hervorragende chemische Beständigkeit und hält wiederholtem, schnellem Erhitzen und Abkühlen stand, ohne sich abzubauen, was eine lange und zuverlässige Lebensdauer gewährleistet.

Überlegene Temperaturkontrolle und Gleichmäßigkeit

Eine exakte Temperatur zu erreichen ist eine Sache; sicherzustellen, dass sie überall in der Kammer dieselbe Temperatur ist, eine andere.

Die Kombination aus fortschrittlichen Heizelementen und der Geometrie der Muffelkammer schafft eine Umgebung mit ausgezeichneter Temperaturuniformität. Dies ist entscheidend für Prozesse wie Wärmebehandlung oder Materialforschung, bei denen selbst geringfügige Temperaturschwankungen eine Probe oder eine ganze Charge ruinieren können.

Diese Präzision wird von modernen digitalen Steuerungen verwaltet, die programmierbare Heizzyklen und eine enge Kontrolle über den gesamten Prozess ermöglichen.

Verbesserte Kammerisolierung und Reinheit

Das bestimmende Merkmal eines Muffelofens ist der Muffel selbst. Seine Hauptaufgabe ist es, eine Barriere zu schaffen.

Dieser Muffel isoliert die Probe von den Heizelementen und potenziellen Kontaminanten aus der Verbrennung. Dies ist für empfindliche Anwendungen wie das Veraschen, bei denen die Reinheit der Endprobe von größter Bedeutung ist, nicht verhandelbar.

Er schützt auch die Heizelemente vor Dämpfen oder Gasen, die während des Erhitzens von der Probe freigesetzt werden, was die Lebensdauer dieser kritischen Komponenten erheblich verlängert.

Von roher Leistung zu Energieeffizienz

Frühe Öfen verbrauchten riesige Mengen an Energie, um die Temperatur aufrechtzuerhalten. Moderne Designs priorisieren die Effizienz, ohne die Leistung zu beeinträchtigen.

Die Rolle der intelligenten Isolierung

Moderne Öfen verwenden hochwertige, feuerfeste Keramikisolierung. Dieses Material ist nicht nur darauf ausgelegt, Wärme zu speichern, sondern dies mit extremer Effizienz zu tun.

Eine ordnungsgemäße Isolierung reduziert den Energieverbrauch drastisch, indem sie verhindert, dass Wärme aus der Kammer entweicht. Das bedeutet, dass weniger Strom benötigt wird, um eine eingestellte Temperatur aufrechtzuerhalten.

Ein sekundärer Vorteil ist eine schnellere Aufheizgeschwindigkeit. Durch die effektive Einschließung der thermischen Energie erreicht die Kammer schneller ihre Zieltemperatur, wodurch Zykluszeiten verkürzt und weiter Energie gespart wird.

Kompakte und anpassbare Designs

Die Technologie hat auch flexiblere und kompaktere Designs ermöglicht.

Öfen sind nicht mehr universell einsetzbar. Sie können für spezifische Labor- oder Industrieanforderungen angepasst werden, wodurch sichergestellt wird, dass die Ausrüstung perfekt für die Aufgabe geeignet ist, ohne übermäßig groß oder energiehungrig zu sein. Dieser zugeschnittene Ansatz steigert die Effizienz von Natur aus.

Die Kompromisse verstehen

Obwohl die Vorteile moderner Technologie klar sind, bringen sie Überlegungen mit sich.

Anschaffungskosten vs. Gesamtbetriebskosten

Öfen, die mit fortschrittlichen Materialien wie Siliziumkarbid-Elementen und hochreinen Aluminiumoxid-Muffeln ausgestattet sind, weisen in der Regel höhere anfängliche Anschaffungskosten auf.

Diese Anfangsinvestition wird jedoch oft über die Lebensdauer des Ofens amortisiert. Der reduzierte Energieverbrauch, die längere Lebensdauer der Komponenten und der geringere Wartungsaufwand führen zu niedrigeren Gesamtbetriebskosten.

Komplexität und Anpassung an die Anwendung

Mit fortschrittlicheren Funktionen geht die Notwendigkeit einher, den Ofen korrekt auf die Anwendung abzustimmen.

Der Kauf eines Ofens mit Fähigkeiten, die weit über Ihre Bedürfnisse hinausgehen (z. B. extrem hoher Temperaturbereich oder fortschrittliche atmosphärische Regelungen), kann zu unnötigen Kosten und Komplexität führen. Der Schlüssel liegt darin, die Funktionen zu identifizieren, die Ihr spezifisches Problem direkt lösen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens hängt vollständig von Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf analytischer Reinheit liegt (z. B. Veraschung, Spurenmetallanalyse): Priorisieren Sie einen Ofen mit einem hochreinen Quarz- oder Aluminiumoxidmuffel, um eine Kontaminationsfreiheit der Probe zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperatur-Materialverarbeitung liegt: Wählen Sie ein Modell mit Siliziumkarbid (SiC) oder Molybdändisilizid (MoSi2) Heizelementen aufgrund ihrer Haltbarkeit und Effizienz bei extremen Temperaturen.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und allgemeiner Laboranwendung liegt: Achten Sie auf Modelle, die explizit mit hochwertiger Keramikisolierung und kompaktem Design werben, um die langfristigen Betriebskosten zu minimieren.

Letztendlich ermöglicht Ihnen das Verständnis dieser technologischen Fortschritte die Auswahl eines Werkzeugs, das nicht nur eine Wärmequelle ist, sondern ein präzises Instrument, das auf Ihre Arbeit zugeschnitten ist.

Zusammenfassungstabelle:

| Technologischer Fortschritt | Hauptvorteil | Auswirkung auf die Leistung |

|---|---|---|

| Fortschrittliche Heizelemente (z. B. SiC, MoSi2) | Hohe Schmelzpunkte, ausgezeichnete Wärmeleitfähigkeit | Ermöglicht höhere Temperaturen, längere Lebensdauer und effizientes Heizen |

| Feuerfeste Muffelmaterialien (z. B. Aluminiumoxid) | Chemische Beständigkeit, Haltbarkeit | Verhindert Kontamination, hält thermischen Zyklen stand, gewährleistet Probenreinheit |

| Digitale Steuerungen und Isolierung | Präzise Temperaturregelung, Wärmespeicherung | Verbessert die Gleichmäßigkeit, reduziert den Energieverbrauch und beschleunigt die Aufheizzyklen |

| Anpassbare Designs | Abgestimmt auf spezifische Anwendungen | Steigert die Effizienz, senkt die Betriebskosten und passt sich vielfältigen Laboranforderungen an |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und der internen Fertigung versorgen wir vielfältige Labore mit präzisionsgefertigten Produkten wie Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Leistung, Effizienz und Reinheit erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern und zuverlässige, kostengünstige Lösungen liefern können, die auf Ihre Bedürfnisse zugeschnitten sind!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen